谷物联合收获机清选技术与装置研究进展

徐立章 李 洋 李耀明 柴晓玉 仇 解

(江苏大学农业装备工程学院, 镇江 212013)

0 引言

谷物联合收获机主要用于收获水稻、小麦、玉米、谷子等粮食作物以及油菜、大豆等部分经济作物,在田间一次作业可完成切割、脱粒、分离、清选、装袋或随车卸粮等若干项工序。联合收获机技术发展水平是体现农业现代化程度的一个重要标志。清选装置作为联合收获机的“消化系统”,其性能直接影响整机的工作性能与效率,其功用是将经脱粒装置脱粒分离出的脱出混合物中的颖壳、断穗、短茎秆等杂余清出机外,以获得干净的籽粒,清选后的籽粒含杂率和损失率也是衡量联合收获机产品质量的主要指标[1]。近年来,国外大型联合收获机的清选装置已基本实现信息化,国内大部分产品还处于对传统清选装置进行升级改装的阶段。目前,部分科研机构、高校、农机企业等开始研究信息化、智能化清选装置,并取得了诸多成果,为我国联合收获机清选装置的快速发展奠定了基础。

然而,随着联合收获机的割幅不断增大、农作物单产不断提高,清选装置性能已成为大喂入量工作环境下制约联合收获机工作效率提高的主要因素,因此有必要对现有清选技术与装置进行深入的分析和探讨。本文从清选装置结构、清选装置内部气流场和物料运动、清选装置智能化等方面,对国内外清选装置的研究现状进行总结,并对未来发展方向加以展望,以促进联合收获机清选装置不断改进与升级,满足现代化收获作业的要求。

1 清选装置结构研究进展

1.1 典型清选装置结构

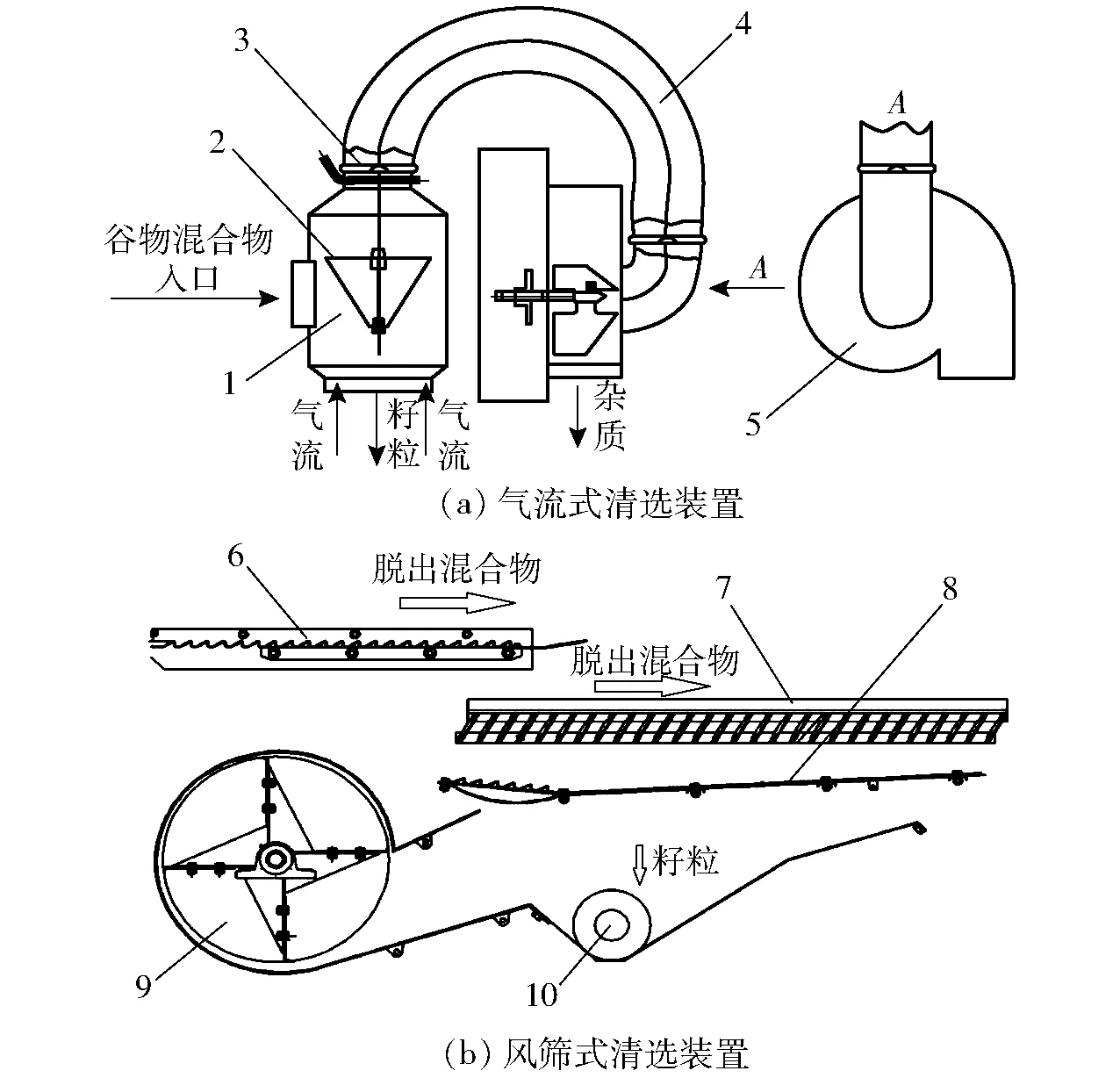

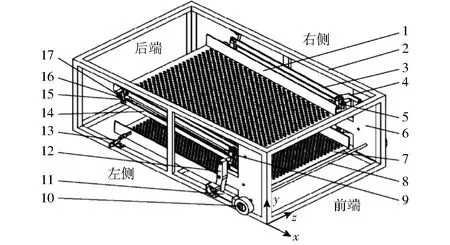

清选装置的总体结构按其工作原理分为气流式和风筛式两大类(如图1所示)。气流式清选装置是根据待清选脱出混合物(简称脱出物)的空气动力特性进行清选,如气吸式、气吹式、旋风分离式[2]等纯气流式清选装置;风筛式清选装置是利用气流和筛子配合进行清选,即风筛式清选装置,相对应的风机类型有离心式风机、横流式(贯流式)风机等,筛子类型有鱼鳞筛、冲孔筛、编织筛、圆筒筛等[3]。对市场上112台不同品牌、不同型号的联合收获机采用的清选装置进行调研与统计后,得出清选装置不同总体结构所占比例,其中风筛式清选装置最为广泛,占比约93%,因为这种清选装置具有适应性强、清选效率高、清选后的籽粒含杂率低等优点。而采用单纯气流清选原理的清选装置较少,仅占7%左右,且均为小型(约占总量2.7%)或微型(约占总量4.3%)联合收获机,额定喂入量均在2 kg/s以下,常用于山区、丘陵或微小田块的收获作业。虽然纯气流清选装置有结构简单、清选室体积小、振动与噪声小等优点,但其受结构和功率的限制,只依靠气流难以将长茎秆或湿度较大的杂余清除干净,含杂率较高,籽粒输送器易发生堵塞,清选效果并不理想[4-5],仅适用于作物喂入量较小的工况或中大型联合收获机难以到达的环境使用。对上述联合收获机采用的典型清选装置结构进行总结,如表1所示。

图1 清选装置总体结构示意图Fig.1 Overall structure diagrams of cleaning device1.清选筒 2.倒锥挡筒 3.风门 4.吸风管 5.吸风机 6.抖动板 7.鱼鳞筛 8.编织筛 9.离心式风机 10.籽粒输送器

1.2 风机结构

现有联合收获机清选装置中使用的风机一般属于低压中速风机(全压小于1 kPa,出口气流速度小于等于20 m/s)[12],其主要原理是利用脱出混合物中各成分的漂浮特性不同,使气流的作用力大于茎秆等杂余而小于籽粒的重力、摩擦力,以便把脱出混合物吹散、分层。目前,国内外联合收获机采用的风机结构主要分为离心式、横流式(贯流式)两种,二者的区别在于:离心式风机的气流按照平行于运转轴的方向,从轴心处注入叶轮,经过加速后以垂直于运转轴的方向离开风机,具有风压大、送风距离远、风量集中等特点;横流式风机的气流从垂直于运转轴的方向注入叶轮,其叶轮轴向宽度远大于叶轮直径,经过加速后同样以垂直于运转轴方向离开风机,具有轴向长度不受限制、横向出风较均匀、压头损失较大等特点。

表1 典型清选装置结构Tab.1 Typical cleaning device structure

通过对112台联合收获机样本进行统计,得出目前联合收获机大多采用离心式风机的结构,占比约为77%,少部分采用横流式风机的结构或离心式加横流式组合式结构。采用横流式风机结构的联合收获机中仅有极小一部分能收获水稻,约占总量的3.6%,其余用来收获小麦、玉米等旱作物,主要是因为横流式风机产生的风压相对于离心式风机较低、气流衰减较快,对潮湿的水稻茎秆、籽粒、杂余等混合物进行有效分层与吹散的效果较差。采用离心式加横流式组合式结构的联合收获机市场占比约为8%,仅应用在一些半喂入式水稻联合收获机上,且离心式均作为主吹出风机、横流式均作为辅助吸风机,如久保田公司生产的PRO488型半喂入式水稻联合收获机。为提高清选装置中风机的效率、横向气流分布均匀性,减少气流衰减等,相关学者对风机结构方面做了一系列的研究。

1.2.1离心式风机结构

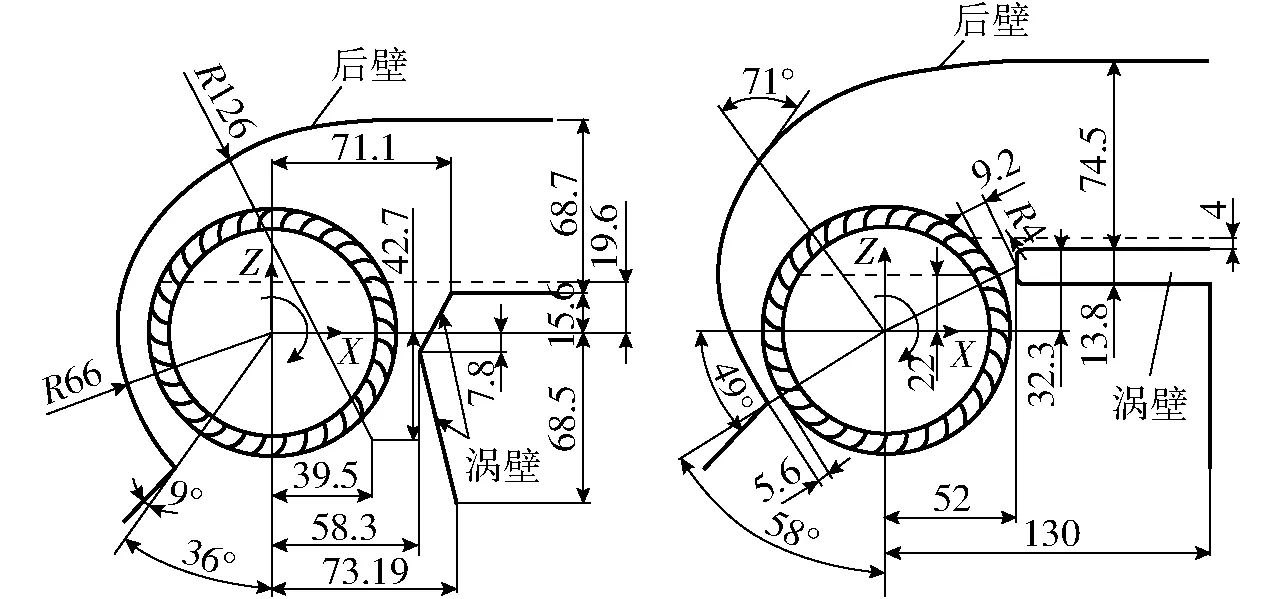

(1)蜗壳

在远离风机出风口的蜗壳前部设置若干个进风孔,可通过进风孔增大进风量,在整个出风道范围内使风量和风压分布均匀,缓解物料在筛面的堆积问题[13];研究联合收获机风机的蜗壳扩张角、蜗舌距离,发现扩张角和蜗舌距离对效率及噪声影响很大,通过试验确定合理的扩张角应与气流出口角相等,最适宜的蜗舌距离与叶轮直径的比值应为0.077~0.094[14];提出一种联合收获机所用的具有横流进风口的离心式风机,利用热线式风速仪对出风口风速进行了测量,通过研究风机出风口处的速度分布等参数得出此风机能够有效解决物料堆积问题[15];陈德俊团队设计了一种蜗壳为圆锥形的离心式清选风机,该风机的叶轮大端与小端的压力差可产生一定的横向风速,在横向方向上形成了非均布气流,可解决横置轴流式脱粒分离装置的脱出物在纵置的振动筛面上初始分布不均匀的问题[16-18]。

(2)叶轮

John Deere公司设计了一种卷翼型清选风机,其叶轮由12片独立相同的卷翼型叶片组成,叶片通过幅盘连接为“前向后倾”的结构形式,此种风机的工作噪声小、进气损失小、出风口横向气流分布均匀,能使联合收获机的喂入量在原来基础上提高0.5 kg/s左右[19];New Holland公司TC5060型联合收获机的风机采用了一种由6片加宽型叶片组成的叶轮,该离心式风机产生的风量更为强劲且均匀,覆盖范围较大,能够有效减轻上筛与下筛负荷,非常适合在工作负荷大的环境下使用[20];提出一种离心-轴流组合式风机,在传统离心式风机叶轮两端叶片切角的位置上安装了轴流叶片,试验表明采用此风机的联合收获机损失率相较以前减少0.2%、含杂率减少0.4%[21];通过研究不同叶轮的风机模型,包括四叶片有倾角、四叶片无倾角、六叶片有倾角和六叶片无倾角模型,得出风机叶片数为6片且无倾角时,横向气流分布相对比较均匀[22]。

(3)多出风口/风道

研究上下风道风速及其方向角对稻、麦混合物清选损失的影响规律,用最优化方法计算出最佳工作参数值[23-26];设计一种与斜置切纵流联合收获机清选装置相匹配的双出风口多风道离心式风机,该风机的多道吹出气流可有效对脱出混合物进行分层,如图2所示[27-28];对采用双出风口四风道和单出风口三风道离心风机的清选装置进行对比分析,得出双出风口四风道离心风机产生的气流对收获大喂入量工况具有更好的适应性[29];提出一种双风道六出风口离心式风机,分析了风机转速、风机入射倾角等参数的最优组合[30]。

图2 双出风口多风道离心式风机结构示意图Fig.2 Structural diagram of multi-duct centrifugal fan with double outlets

1.2.2横流式风机结构

(1)蜗壳

对两种不同蜗壳的横流风机(图3)内部流场进行了非侵入式高分辨率测量,得出蜗壳内部空间充裕、进风口处蜗壳和叶轮间距较小的横流风机内部的风速和风压更高,此种蜗壳结构有利于提高清选装置的效率[31]。

图3 两种不同蜗壳的横流式风机Fig.3 Cross-flow fans with two different volutes

(2)叶轮

对横流式风机的结构参数进行分析,发现叶片外切角取15.33°时性能较好,能满足联合收获机1.5 kg/s的清选负荷[32];设计一种采用前向圆弧叶片的横流式风机,并通过试验证明此风机的叶轮产生的气流速度更均匀[33];设计一种横流风机所用的人字变斜式叶轮,并根据人字变斜式叶轮优化蜗壳几何形状,通过试验表明该风机满足预清选和风筛清选流场分布要求[34]。

(3)多出风口/风道

采用双风道横流式风机作为谷物联合收获机的风源,增大了气流吹出面积,更适应高速收获作业[35]。在清选装置风机结构方面,相关学者针对离心式的研究较多,通过优化风机蜗壳、叶轮,采用多出风口或多风道结构等方法,使清选装置的风机性能、效率、出风口气流均匀性有了较大的提升,更加适合联合收获机复杂的收获环境和大喂入量工况。但目前横流式风机研究和应用都较少,这是因为其产生的风压相对于离心式风机较低,较难对潮湿混合物进行有效分层和吹散。在今后的研究中,可以综合离心式和横流式风机优点进行结构设计,或研发参数可调的通用型风机,以适应不同的收获作物或不同喂入量环境。

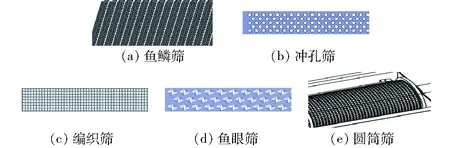

1.3 清选筛及其驱动机构

清选筛是风筛式清选装置核心部件之一[36],籽粒将透过筛面小孔被分离出来,而茎秆、杂余等无法穿透筛面小孔被排出。如图4所示,联合收获机常用的清选筛有:①鱼鳞筛,单筛的清选效果不理想,一般作为多层振动筛中的上筛使用,主要用于清除脱出混合物中的长茎秆等大杂余。②冲孔筛,在镀锌薄钢板上冲孔而成,孔的形状一般为圆形或长方形,筛分物料精准,筛孔不易变形,一般作为下筛使用,但有效面积小,不适宜于负荷大的清选工作。③编织筛,用镀锌铁丝编织而成,结构简单,有效面积大,但筛分物料不精准,筛孔容易变形,一般作为下筛使用。④鱼眼筛(贝壳筛),只能单向筛选,向后推送轻杂物能力强,但效率较低,不适宜于负荷大的清选工作。⑤圆筒筛,工作部分为圆筒形,整个筛子绕筒体轴线回转,工作平稳、振动小、噪声低,但是其筛孔易堵塞、筛分效率低。

图4 清选装置各类型筛子结构示意图Fig.4 Schematics of various types of screen for cleaning device

清选筛的性能及效率与其筛面结构、形状、材料等相关,此外清选筛的运动形式(往复式、回转式、多维振动筛)也是显著影响清选性能的因素,为进一步提高清选筛对大喂入量收获环境的适应性,防止发生堆积、堵塞、黏附现象,相关学者对其做了大量的研究。

1.3.1往复式振动筛

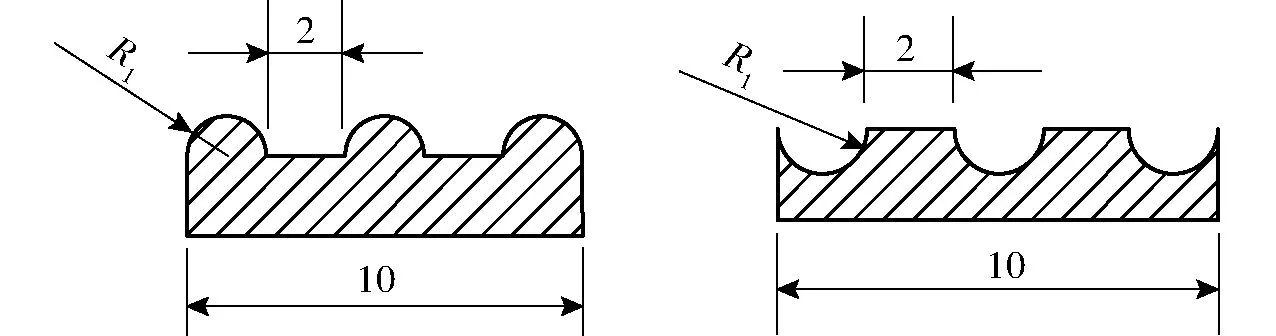

(1) 筛面结构

进行基于平面筛面和凸柱筛面的谷物筛分实验,结果表明凸柱筛面有利于提高谷物的筛分效率和透筛率,但凸柱率不宜过大[37];针对仿生非光滑油菜冲孔筛筛面进行研究,并和普通清选筛进行了田间对比试验,发现细小油菜物料不易与仿生非光滑筛面充分接触,起到减粘作用,仿生凸包的减粘作用较仿生凹坑明显(图5)[38];王立军团队[39-40]对玉米振动筛的筛面结构及参数进行研究与试验,以贝壳筛筛体结构为主要研究对象,得出各因素对筛分效率的影响由强到弱顺序为筛孔高度、筛孔纵向间距、筛孔长度;设计了贝壳圆孔组合孔筛体,组合孔筛的籽粒损失率比圆孔筛和贝壳筛分别减少了5.79%和7.84%。

图5 油菜筛面仿生凸包和凹包示意图 Fig.5 Schematic of bionic convex and concave packs on rapeseed sieve surface

(2)形状

设计了一种联合收获机圆孔波浪型水稻清选筛装置,其上筛板为波浪型的筛板,上面均布有圆形筛孔,此清选筛不易堵塞,故障少,收集的籽粒干净[41];提出一种正弦曲线玉米编织筛,试验表明正弦曲线筛可实现对杂余的快速推移,并提高籽粒透筛概率,籽粒清洁率可达98.07%[42]。

(3)材料

采用新型聚氨酯橡胶筛代替金属筛,仿真表明聚氨酯橡胶筛更有利于玉米混合物的分散,进而提高筛面的使用效率,但尚未得到实际应用[43]。

1.3.2多维振动筛

提出可实现三平移两转动运动的各种机构组合方式,此外推导出三平移两转动机构的运动数学模型,为多维振动筛的设计奠定了理论基础[44];利用LS-DYNA研究两种新型多维运动筛面上籽粒的运动情况,通过物料分散性试验表明两种新型多维筛面运动形式有利于提高筛分效率[45];设计基于并联机构的多维振动筛分装置,获得了多个工况下物料颗粒的筛分性能指标以及物料在筛面上的运动规律[46];提出具有不同初始相位的三维并联水稻振动筛模型并进行了运动学分析,并开展了多因素正交试验分析,采用最佳组合参数后筛分效率提高62.02%,含杂率降低53.85%[47];研究基于并联机构振动筛的8种组合运动形式对谷物筛分的影响规律,提出筛分效果的评定方法,为多维振动筛面运动形式的选择提供了参考[48];对三移动两转动玉米振动筛(图6)的驱动机构进行优化,试验表明,玉米籽粒在该机构筛面上的透筛率比其在平面往复振动筛上的透筛率提高了5.75%[49]。

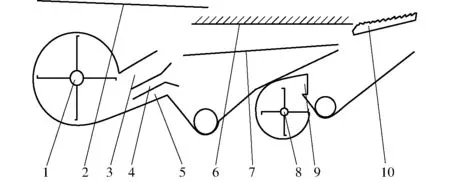

图6 三移动两转动玉米振动筛结构示意图Fig.6 Schematic of corn vibrating screen with three translations and two rotations1.上筛 2.机架 3.上导杆 4.限位杆 5.V型杆 6.侧板 7.下筛 8.主轴 9.T型杆 10.偏心轮 11.连杆 12.摇杆 13.支撑杆 14.下导杆 15.吊杆 16.球铰 17.活动连杆

在清选筛研究方面,相关学者多针对振动筛进行研究,针对圆筒筛研究较少,这是由于圆筒筛易堵塞、筛分效率低,难以适应大喂入量和潮湿作物等作业环境,采用圆筒筛的联合收获机较少也说明了它的局限性。目前,振动筛筛面结构方面的研究大都在宏观上,从微观上对筛面的材料或结构进行的研究不多,运用也不成熟。在多维振动筛方面,其普遍存在着驱动机构复杂、稳定性不高等问题,还未开始实际运用。在今后研究中,可重点针对筛面进行仿生学研究,使其具有减粘作用,更适用于潮湿作物的收获;优化多维振动筛的驱动机构,减少安装复杂度,降低成本;开发自适应地形、可自动偏转角度的振动筛等。

1.4 清选装置结构配置

为在有限的清选室空间内不断提高清选装置的性能和效率,增强清选装置对大喂入量、高含水率、高草谷比等收获环境的适应性,相关学者对清选装置结构配置做了大量的研究。

(1)气流式清选装置结构配置

师清翔团队对适用于微型、小型联合收获机的清选装置研究较为深入,设计的一系列气流式清选装置具有体积小、振动低、功耗低的特点,而且清选性能满足收获要求[50-53]。

(2)风机振动筛结构配置

通过研究上层振动筛和抖动板之间上风道的合适高度,得出合适的上风道高度可使上层振动筛的物料移动速度增加,籽粒损失减少[54];将两个离心式风机分别安装于振动筛的上方和下方,通过理论和试验研究了上风机出风口平均风速和出风口高度对清选效果影响,得出风机最优的参数组合[55];采用两个斜向放置的横流式风机作为清选装置的风源,并且验证了这种新型结构的有效性,其产生的横向气流比较稳定、均匀[56];在振动筛后部下方安装一个小型离心式风机,如图7所示,主要吹向尾筛筛面,以提高尾筛筛面的风速,可有效辅助清选筛排出短茎秆,提高清选效果[57];对清选装置中具有流线型结构的弧板作为下抖动板进行分析,通过田间对比试验得出此流线型弧板对筛前段气流速度的提高具有明显效果[58];在抖动板上安装隔板导流条,发现双隔板抖动板物料分布较单隔板抖动板均匀,更加有利于筛分作业[59]。

图7 双风机清选装置结构示意图Fig.7 Structural diagram of double-fan cleaning device1.前风机 2.波纹板 3.上风口 4.中风口 5.下风口 6.上筛 7.下筛 8.后风机 9.后风口 10.尾筛

(3)风机圆筒筛结构配置

廖庆喜团队设计了一种由差速圆筒筛与旋风分离清选装置组成的清选系统,振动小且可有效提高清选性能,田间试验表明清选系统籽粒总损失率平均值为5.9%,满足油菜联合收获清选需要[60-61];设计圆筒筛式谷子清选装置,该装置主要由圆筒筛装置、横流风机和离心风机等组成,经过试验表明该装置籽粒含杂率与总损失率均低于传统风机圆筒筛式清选装置[62]。

对联合收获机清选装置结构配置的研究大都集中在多风机、多层振动筛、抖动板等,大部分是针对风筛式清选装置进行研究,相关学者在传统单风机、单层振动筛清选装置基础上,通过研究增加风机数量,如在横向方向上两个或两个以上的风机串联,在筛尾增加吸、吹风机等;通过研究多层振动筛,如两层或两层以上的不同筛面筛子、阶梯振动筛等;通过研究布置抖动板及导流条等方案来提高清选装置的性能和效率。纯气流式清选装置的局限性和缺点较明显,故研究与应用较少。此外,风机加圆筒筛的结构由于清选后的含杂率较高、易堵塞等,应用范围受到限制。虽然风机加振动筛作为应用最广泛的清选装置结构发展已较为成熟,但是仍然普遍存在振动大、噪声大的缺点,这是由于其驱动机构为偏心轮机构或曲柄摇杆机构等、运动形式为往复式等造成,在后续的研究中可根据此问题进行改进,如优化振动筛的导轮和滑轨、减轻振动筛的重量、采用新型驱动机构等。

2 清选装置内部气流场和物料运动研究进展

2.1 气流场研究

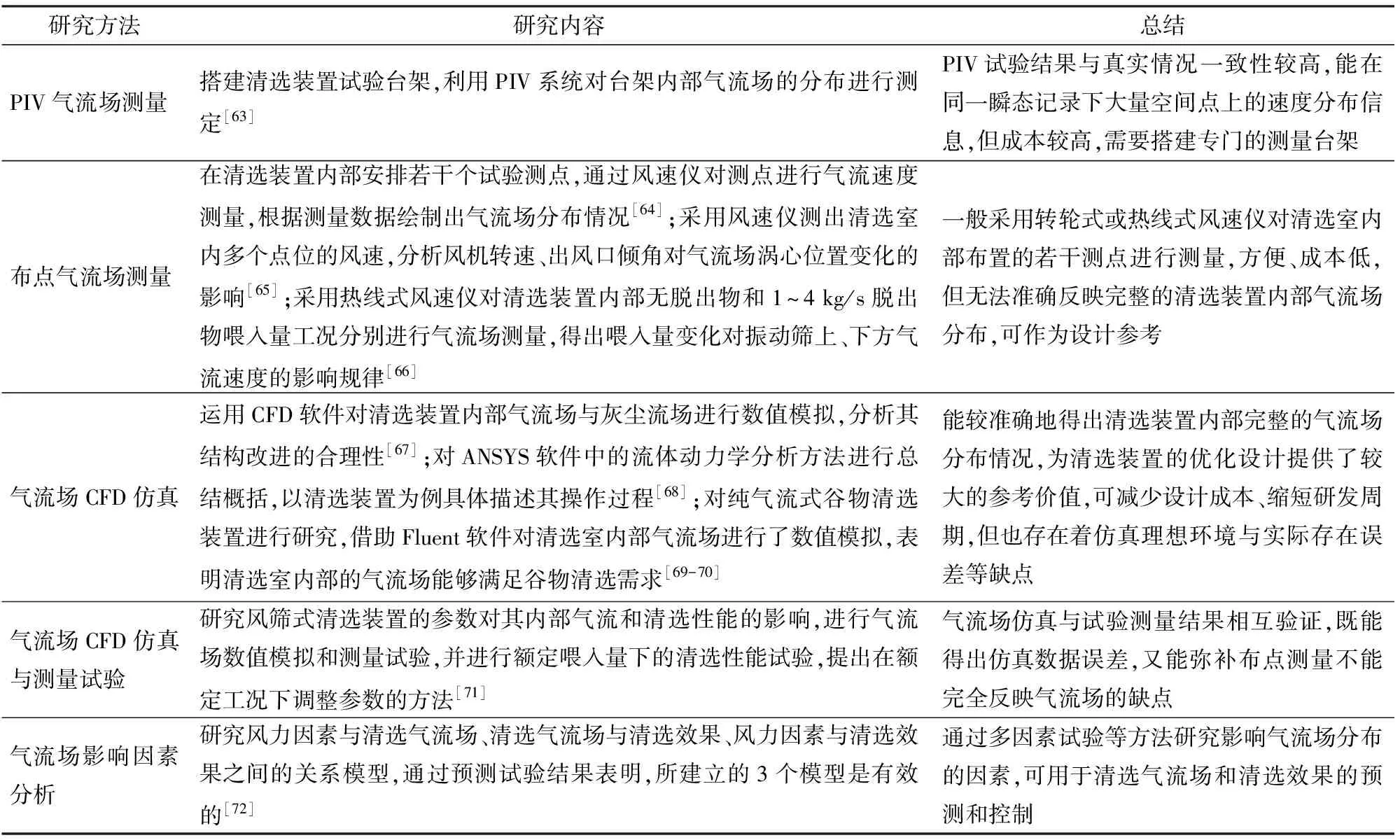

气流场和清选性能有着密不可分的关系,优化清选装置内部气流场的分布对提高清选装置的性能有着重要的意义。随着计算流体力学(CFD)的发展和完善,相关学者开始利用其研究清选装置内部气流场,再结合试验测量,得出气流场分布模拟数据,主要有速度云图、压力云图、气流场速度矢量图等,旨在为研发与改进联合收获机清选装置提供依据。对相关文献进行整理、分类后,得出清选装置内部气流场研究成果如表2所示。

国内外学者对清选装置内部气流场开展了大量的试验与研究,主要采用CFD仿真和试验测量方法,但现有研究没有考虑脱粒装置中脱粒滚筒等部件旋转产生的气体流动情况,然而脱粒装置与清选装置处于同一个密闭空间内,田间作业时脱粒装置可能对清选装置内部气流场产生一定的影响。而且现有研究中所建立的清选装置流道模型不完善,与实际内部结构或尺寸差距较大,可能造成数值模拟结果与试验结果有较大的差距。此外现有研究中采用的气流场测量试验方法也存在着不足,被测气流场易受到干扰,产生人为误差。在后续清选装置气流场研究中,建立更加完善的仿真模型、采用更为精准的气流场测量仪器,使仿真和试验的清选装置内部气流场分布更接近于真实情况,可减少研发周期与成本。

表2 清选装置内部气流场研究成果Tab.2 Research findings of airflow field in cleaning device

2.2 物料运动研究

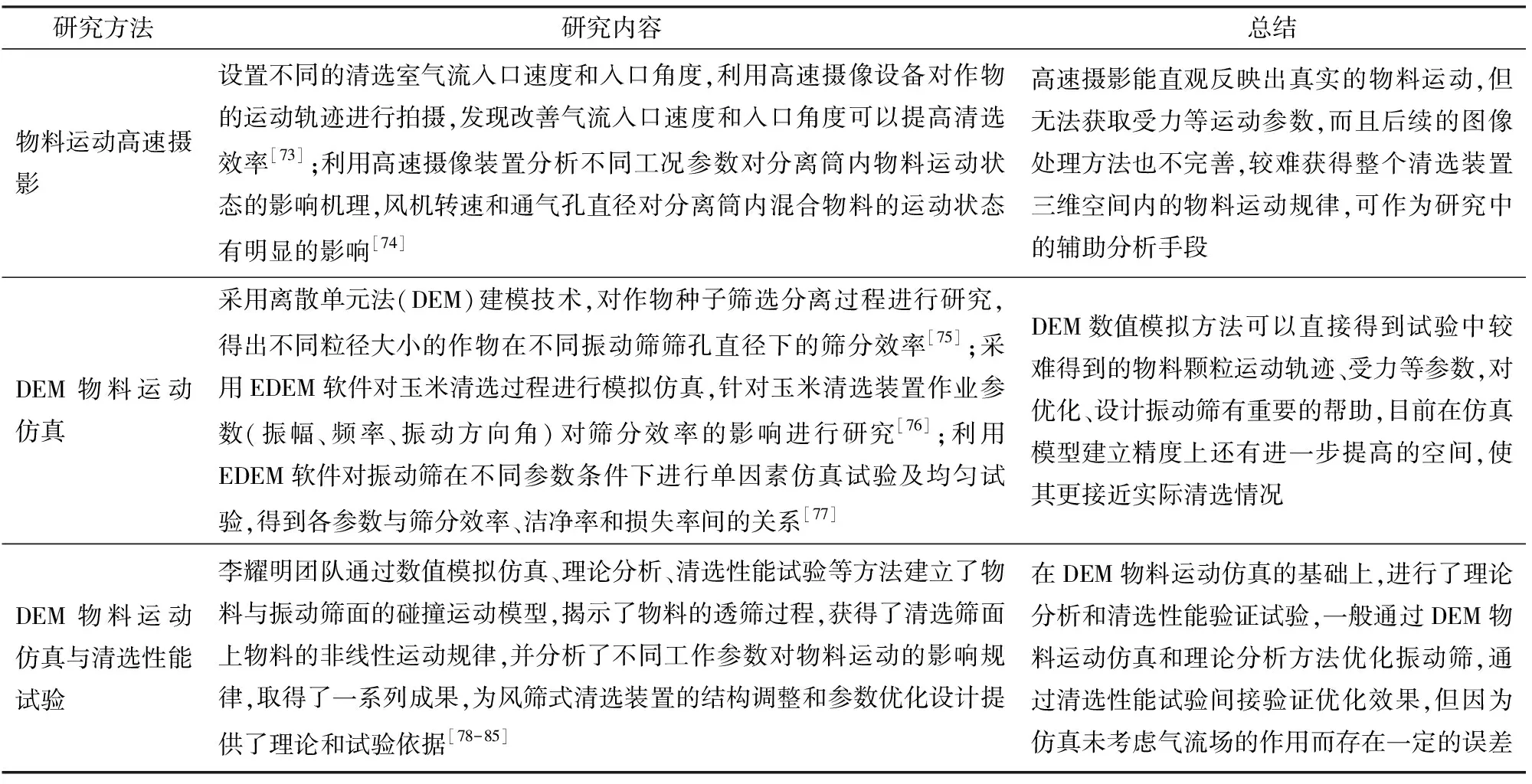

振动筛不同的结构参数与运动参数将对筛分效率、籽粒含杂率和籽粒损失率构成影响。因此有必要针对清选装置振动筛部分的分离清选情况作进一步研究与优化。不论是借助人为经验还是根据各种设计指导手册设计出来的振动筛,都无法直观明了地观察到振动筛的筛分情况与设计效果,必须通过设计与搭建试验台进行试验验证,这对于要求设计与开发周期较短的项目是一个比较大的影响。随着计算机技术的迅速发展,可以借助更快捷、有效的数值模拟技术来分析物料在振动筛上的运动过程,对于缩短设计周期与费用方面都有积极意义。对相关文献进行整理、分类后,得出清选装置内部物料运动研究成果如表3所示。

在物料运动研究上,学者多采用高速摄影或EDEM软件对物料颗粒在振动上的运动进行试验和数值模拟。高速摄影能直观反映出真实的物料运动,但无法获取受力等运动参数,而且后续的图像处理方法也不完善,较难获得整个清选装置三维空间内的物料运动规律,可作为研究中的辅助分析或观察手段。而EDEM数值模拟可在一定程度上反映出物料的运动规律,但目前仍存在着仿真精度不高、无法反映出真实的清选装置内部物料运动情况等问题,这是由于振动筛建模经过大量简化、物料颗粒大幅缩减、内部无气流作用等原因造成的。为准确得到物料真实运动规律和受力情况,可采用气固两相流研究方法,并进一步完善清选装置和物料颗粒模型。

表3 清选装置内部物料运动研究成果Tab.3 Research findings of material movement in cleaning device

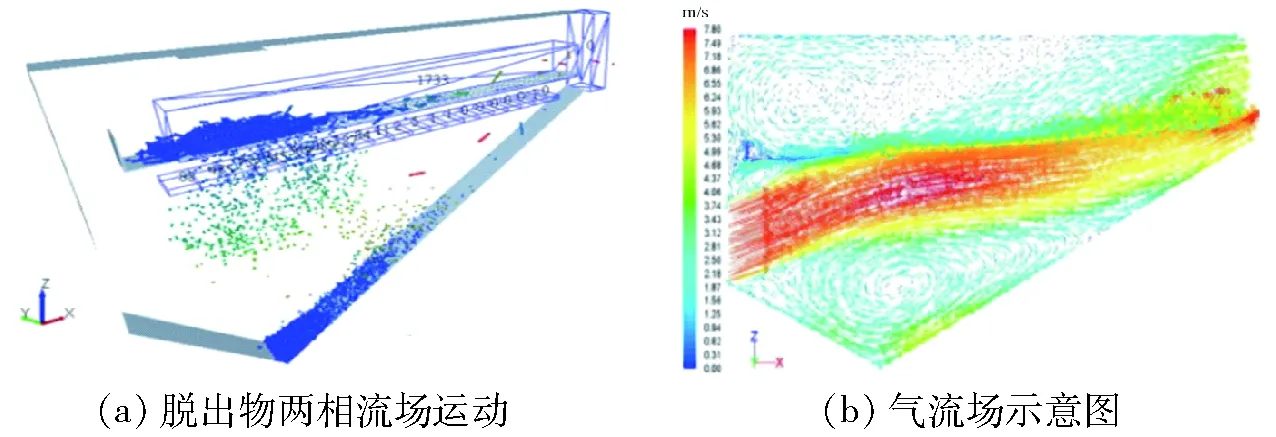

2.3 气固两相流研究

在清选装置中,既有气流对物料颗粒运动的影响,也有颗粒对气流的影响,同时还有颗粒与颗粒之间的碰撞,它是一种复杂的气固两相流动,在气流和颗粒间存在着复杂的动量交换。采用计算流体力学(Computational fluid dynamics, CFD)和颗粒离散元(Discrete element method, DEM)耦合的方法可模拟出清选装置中物料的运动状态,为深入研究物料在清选装置中的运动规律奠定了基础,有利于进一步改进与提高清选装置的性能。

图8 风筛式清选装置气固两相流仿真结果Fig.8 Simulation results of gas-solid two-phase flow in air-screen cleaning device

近年来,国内外相关学者对清选装置气固两相流方面的研究逐渐增多,例如:采用Fluent软件对旋风分离式清选装置进行气固两相流耦合仿真,模拟出分离器中杂质在气流作用下的运动轨迹,证明此方法运用在清选装置分析上是可行的[86];对风筛式清选装置进行Fluent与EDEM软件耦合仿真,得到脱出物在清选室内的运动规律,如图8所示[87-88];利用Fluent与EDEM软件耦合的方法对联合收获机清选分离室进行数值模拟,得到脱出物颗粒运动轨迹,此外在搭建的台架上进行试验,仿真与试验结果均表明谷物清洁率随着分离室入口气流速度的增大而不断提高[89];利用Fluent与EDEM软件耦合方法对旋风分离筒进行数值模拟与研究,分析结果为麦粒停留在分离筒锥体部分的时间过长,影响工作效率,需要对其进行重新设计[90];以贯流式风机风速、贯流式风机倾角、振动筛频率和振动筛振幅4个因素设计正交试验表,用Fluent与EDEM软件耦合方法对建立的正交试验表进行数值模拟,得出4个因素对清洁率都有极显著的影响,影响主次顺序为风机风速、风机倾角、筛子频率、筛子振幅[91];采用Fluent与EDEM软件耦合方法对玉米联合收获机清选装置进行单因素与多因素仿真试验,发现籽粒透筛概率随着清选装置入口风速和筛面倾角的增大而降低,籽粒平均透筛时间随着风速的增大呈现减小的趋势,随着振动频率的增大呈现先减小后增大的趋势,随着筛面倾角的增大呈现增大的趋势[92]。

目前,清选装置内部气固两相流的研究绝大部分采用Fluent和EDEM软件耦合方法,少部分研究采用单Fluent软件进行气固两相流耦合,此种方法无法建立真实的物料形状,无法准确建立物料与物料、物料与气流之间的相互作用力,有一定的局限性。Fluent和EDEM软件耦合方法可较准确反映出清选装置中气固两相流运动,并且可较直观得到清选装置气流场分布与物料运动轨迹,为分析及设计改进清选装置提供较大便利,但现有研究仍存在不足之处,比如将清选室模型简化、脱出物建模简化、脱出物模型数量呈比缩减等,这些都可能造成数值模拟结果与实际试验结果有一定的差异,此外,关于清选装置内部脱出物颗粒群的运动规律理论研究还较不成熟,对气固两相流数值模拟结果的分析还不够透彻,今后可对这些问题进行更加深入的研究。

3 清选装置智能化技术研究进展

3.1 清选损失监测传感器

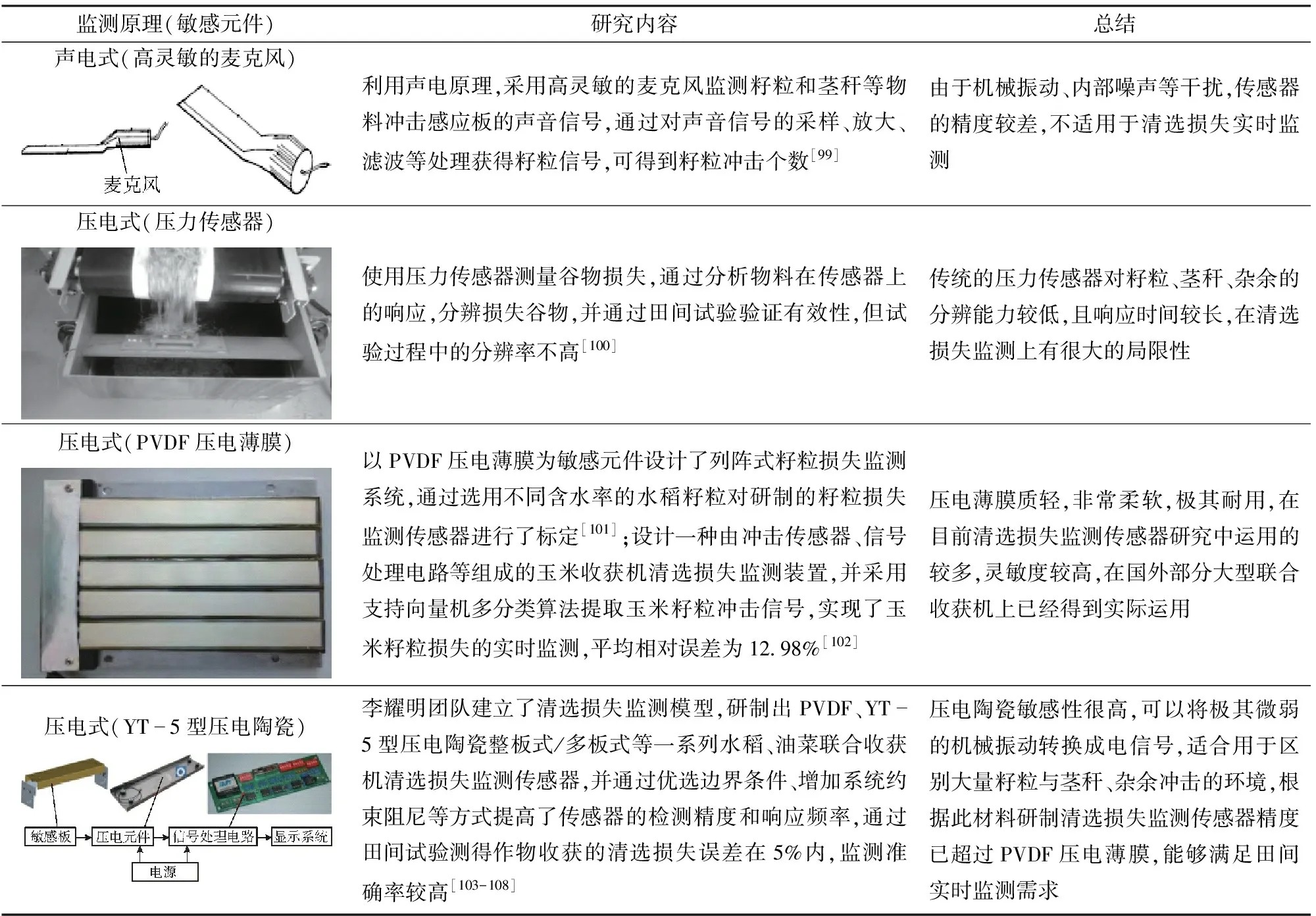

早在20世纪60年代,许多发达国家便开始研究联合收获机的清选损失监测传感器[93]。MOSTOFI[94]将谷物损失监测仪(KEE)安装在John Deere 955联合收获机的振动筛后面,测定了清选损失等参数,对配备谷物损失监测仪的联合收获机进行了小麦收获评价。目前,国外先进的联合收获机如美国John Deere公司生产的JD9660STS型联合收获机,Case公司生产的Case2366IH型联合收获机,英国Ferguson公司生产的Ferguson860型联合收获机均已配备了清选损失监测传感器,用来监测联合收获机收获中籽粒损失实况,帮助驾驶员及时了解、掌握脱粒分离后籽粒损失的情况[95-96]。自20世纪90年代起我国科研工作者对清选损失监测技术进行了研究,祁广云、王新忠等[97-98]相继提出监测方案。近10年研究逐渐深入,传感器的监测准确率、稳定性也逐步提升。本文对相关文献进行整理、分类后,得出清选损失监测传感器研究成果如表4所示。

关于清选损失监测传感器的研究大部分采用压电式的原理,具有结构简单、分辨精度较高、适合复杂工作环境的特点。目前,国外的清选损失监测传感器已实现了商品化,大规模运用在市场联合收获机上,我国的清选损失监测传感器还停留在研发阶段,没有大面积推广应用,但相关研究已较为成熟,研制的传感器已达到市场需求,逐步开始了市场推广。在后续的研究中,可以突破通用型清选损失监测传感器,建立典型作物品种属性数据库和信号处理分析库,使得同一个传感器能满足水稻、小麦、油菜、玉米等不同作物的损失监测要求。

表4 清选损失监测传感器研究成果Tab.4 Research findings of cleaning loss monitoring sensor

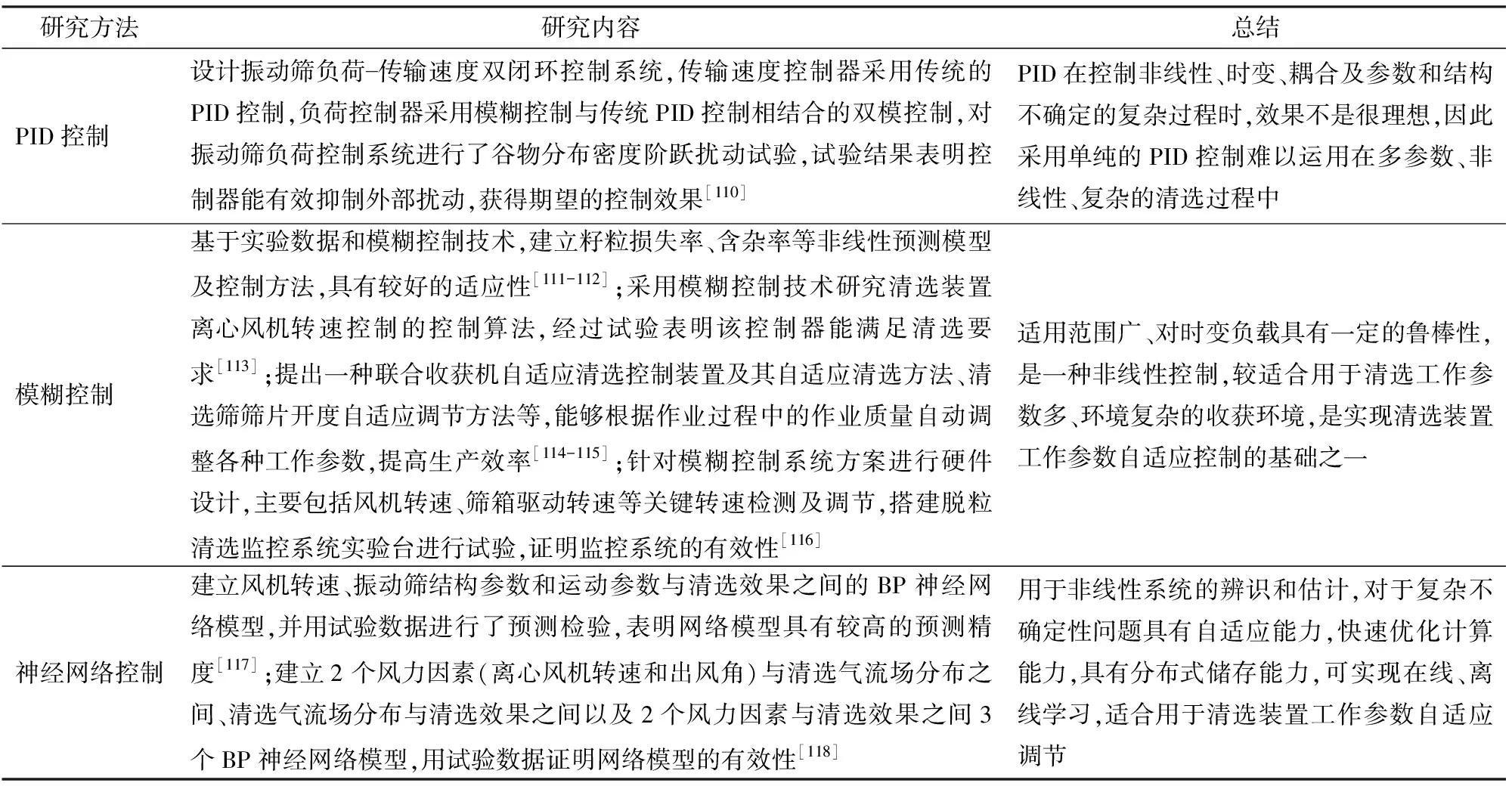

3.2 自适应控制系统

联合收获机清选装置受不同作物收获作业工况影响差异显著,难以保证实际作业性能的稳定性,损失率高,易发生堵塞,通过实时监测清选装置作业状态,自动调控清选装置作业参数,既可以保证作业性能、提高作业效率,提高对不同作物的收获适应性,又可以提高整机的作业可靠性和无故障作业时间。与欧美跨国公司先进的联合收获机相比,我国联合收获机大都仅安装有堵塞、粮箱满等少量报警装置,普遍缺乏清选装置工作参数与作业性能监测装置,使得机器作业效率依赖驾驶员的熟练程度,且操纵强度大,无法满足我国农作物规模化生产及稻油(麦)轮作区抢收抢种等作业要求[109]。近年来,国内外学者在联合收获机智能化控制技术方面的研究成果如表5所示。

表5 清选装置自适应控制研究成果Tab.5 Research findings of self-adaptive control for cleaning device

目前,关于联合收获机自动控制的研究相对较少,现有的研究主要以清选损失率、籽粒含杂率为监测对象,以风机转速、振动筛振动频率、鱼鳞筛筛片开度等清选装置参数作为被控对象。部分研究者将预测控制、模糊控制、自适应控制、神经网络控制等智能控制新技术应用到联合收获机自动控制中,为研究联合收获机作业状态的自动控制提供了新思路。清选过程工况复杂、作业性能影响因素众多,因此,采用现代控制理论与方法,使清选损失能自动适应作业对象和环境的变化,是提高机器收获适应性的新途径,也是清选装置未来发展的必经之路。

4 发展趋势分析

(1)向高性能、高效率和高可靠性方向发展

随着农作物单位产量的不断提高,需要进一步深入研究清选装置的结构参数、运动参数、脱出物与清选装置耦合过程,以理论指导设计,在有限的清选空间内不断提高联合收获机清选装置的性能及效率;风筛式清选装置由于既包含旋转又包含往复工作部件,加之存在控制加工成本等因素,普遍存在工作时会产生较大的振动和噪声问题,不仅影响清选装置的可靠性和使用寿命,还影响驾驶员工作的舒适性,可采用先进的减振、隔振、隔音装置或低振动机构,优化清选装置框架和运动部件,使其固有频率避开激振频率,避免共振现象的发生,提高清选装置的可靠性和驾驶员的舒适性。

(2)向通用性方向发展

实现清选装置结构的通用化,乃至联合收获机整机的通用化。 用户在购买通用机型的基础上,另外再选购少许几个清选装置部件或其他总成,可根据作业需要任意变更、拆装,组合成水稻、小麦、油菜、玉米等各类型联合收获机,提高适应性,降低生产和使用成本;实现清选装置损失监测传感器的通用化,现有籽粒损失监测装置用于不同作物时,需要多次标定、使用不便,研制通用型籽粒损失监测传感器,建立典型作物品种属性数据库和信号处理分析库,使得同一个传感器能满足水稻、小麦、油菜、玉米等各类型联合收获机监测需求。

(3)向智能化方向发展

要求清选装置中风机转速、振动筛振动频率、清选损失率等参数能够实时在线监测与显示,生成实时的损失分布图,进一步实现远程监测,为相关部门提供各地区粮食损失等准确信息,为企业、驾驶员、农户等提供清选装置实时工作状态以及维修保养提示;要求清选装置能够根据收获过程中的作业环境与质量(喂入量、清选损失率、籽粒含杂率等)自动实时调整主要清选工作参数(风机转速、鱼鳞筛开度、分风板倾角等),以使作业质量始终维持在良好的范围内。