油菜钵苗开沟槽水平推苗栽植机构设计与试验

肖名涛 肖仕雄 陈 斌 孙松林 熊 力

(1.湖南农业大学工学院, 长沙 410128; 2.湖南省现代农业机械装备工程技术研究中心, 长沙 410128)

0 引言

油菜种植过程包括耕整地、育苗、移栽、收割等多个环节,其成本高、收益低。采用机械化浅耕直播种植油菜的方法,作业简单,综合收益比较高,已成为主要的种植方法。在南方冬油菜主产区,由于温光条件好,复种指数高,多采用秧田育秧、适龄期移栽种植并配合机械化插秧的方法。在南方大部分双季稻区均可实现稻-稻-油三熟种植。移栽种植油菜能实现粮油种植整体收益最大化,具有广阔的市场环境[1-3]。

油菜的种植密度大,平均20万株/hm2以上,密植油菜分蘖少,植株不易交叉缠绕,适合机械化收割。油菜喜水怕渍,冬油菜在晚稻收割后种植,其种植方法与水稻种植差异很大。水稻种植在水田中,泥浆阻力小,幼苗可在无保护情况下高速栽插;而油菜种植需要整理厢面,开沟排水,打穴孔后移栽,移栽阻力大,栽植器与栽植装置结构复杂,很难实现高速移栽种植[4-6]。

目前,用于旱地作物移栽的机械很多,如意大利Ferrari公司FPC覆膜移栽一体化全自动移栽机,日本井关PVHR2-E18移栽机,中国南通富来威农业装备有限公司的2ZQ-4型半自动油菜移栽机等。根据移栽机栽植器的结构可以分为链夹式移栽机、吊杯式移栽机和导苗管式移栽机等[7-9]。链夹式移栽机采用循环式链夹,实现接苗、送苗、栽苗一体化作业,效率高,但南方水田土壤含水率高、粘性强,苗夹易堵塞,链夹式栽植器对投苗的准确性要求特别高,难以适合自动化作业。吊杯式移栽机采用往复式或循环式驱动装置驱动,其中,往复式移栽机构结构简单、重量轻,但其效率低,高速运动时振动大。循环式驱动装置结构复杂、质量大,循环转盘直径大,难以适应南方水田小田块的作业环境。导苗管式移栽机依靠幼苗重力移栽,结构简单,配合高效的移栽机构,可实现高速高效作业。本文在导苗管式移栽机的基础上,配合厢面开沟槽和多杆式水平推苗装置,在导苗下落末端采用水平推苗的方式实现移栽。

1 机构原理与运动学分析

1.1 结构原理

油菜钵苗开沟槽水平推苗栽植机构主要由动力驱动装置、曲柄、连杆、摇杆、推苗板及开沟器等组成,如图1所示。曲柄2、连杆9和摇杆3组成一套曲柄摇杆机构,在动力装置的驱动作用下,摇杆3按照一定的运动规律左右摆动。摇杆3、摇杆4和连杆8组成一套平行四边形机构,在连杆9的作用下,摇杆3和摇杆4的运动规律相同,连杆8在平行四边形机构的作用下,做水平和垂直平移运动。摇杆3、连杆10和摇杆1组成一套双摇杆机构,此时摇杆3为主动摇杆,摇杆1为从动摇杆。在连杆10的延长线上连接有推苗板。连杆8、10、6和推苗板组成另一套平行四边形机构。动力驱动装置和摇杆1、3、4通过销轴安装在开沟护板上。

1.2 工作原理

在推苗初始位置,曲柄与连杆重叠,推苗板位于初始位置,当曲柄继续旋转,将推苗板从初始位置逐步推出;当曲柄、连杆共线而不重叠时,推苗板处于推苗终了位置。由于曲柄连杆机构的作用是使得摆杆3产生左右摆动,在第1套平行四边形机构的作用下,连杆8的主要运动为水平平移运动。双摇杆机构的作用是通过控制连杆10的运动规律,控制第2套平行四边形机构在垂直方向上抵消第一套平行四边形机构的位移,进而控制推苗板在推苗的过程中以水平运动为主,在水平运动过程中仅产生微量的垂直运动,从而保证推苗移栽质量,其结构图如图2所示。

图2 移栽机构结构简图Fig.2 Transplant mechanism structure diagram1、3、4.摇杆 2.曲柄 5.开沟护板 6、8、9、10.连杆 7.推苗板 11.电机

1.3 运动学建模

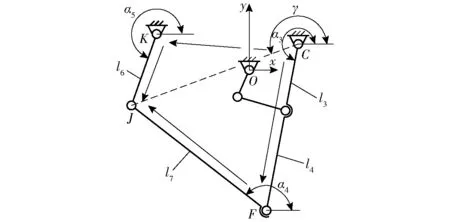

根据结构图绘制油菜钵苗开沟槽水平推苗移栽机构的模型图,如图3所示。详细模型图如图4、5所示。

图3 双平行多杆式栽植机构模型Fig.3 Model diagram of parallel multi-bar planting mechanism

图4 机构OABC模型Fig.4 Diagram of mechanism OABC

图5 机构CFJK模型Fig.5 Diagram of mechanism CFJK

1.4 位移方程求解

根据图3~5,建立模型的矢量方程

lOA+lAB=lOC+lCB

(1)

lCF+lJF=lCK+lJK

(2)

将方程(1)转化为解析形式,求解A、B点的动态坐标(xA,yA)、(xB,yB),即

(3)

式中α1——曲柄OA与x轴的初始夹角

l1——曲柄OA的长度

(xO,yO)——原点坐标

(4)

式中α2——连杆AB与x轴的夹角

α3——摇杆BC与x轴的夹角

l2——连杆AB的长度

l3——摇杆BC的长度

方程(4)两端平方后消除α2得

(5)

设AC连线与x轴的夹角为β,则

tanβ=(yA-yC)/(xA-xC)

(6)

将式(4)、(6)化简后,可得

(7)

因为α3-β为三角形ABC的内角,所以α3-β在0~π之间。β、α3-β、α3可求解。

通过式(4)可求解α2。

因为CFJK组成了一套双摇杆机构。其主动摇杆为第一套曲柄连杆机构的摇杆BC,从动摇杆为摇杆JK,由于F点位于摇杆BC的延长线上,因此

(8)

式中l4——摇杆BF的长度

(9)

式中l6——摇杆JK的长度

l7——连杆FJ的长度

α4——FJ与x轴的夹角

α5——摇杆JK与x轴的初始角

方程(9)两端平方后消除α4得

2l6[(xK-xF)cosα5+(yK-yF)sinα5]=0

(10)

设CK连线与x轴的夹角为γ,则

tanγ=(yC-yK)/(xC-xK)

(11)

将式(9)、(11)化简后,可得

(12)

因为α5-γ为三角形KJF的内角,所以α5-γ在0~π之间。γ、α5-γ、α5可求解。

通过式(9)得到tanα4=(yJ-yF)/(xJ-xF),α4可求解。

因为CDEF组成一套平行四边形机构,E点与F点具有同样的运动规律,故

(13)

式中l9——连杆EF的长度

因点H在杆JF的延长线上,FEGH组成另一套平行四边形机构。因此H、G点的坐标方程分别为

(14)

式中l8——连杆FH的长度

(15)

式中l11——连杆GH的长度

根据位移方程,可求解各点的数据,通过编写图形程序,可显示各点的运动轨迹,求解框图如图6所示。

图6 程序求解框图Fig.6 Program solution diagram

2 栽植机构运动规律分析

根据移栽农艺要求,油菜钵苗移栽质量的关键指标主要包括直立度、栽深一致性系数、伤苗率、行株距均匀性系数等[10]。在机械化垂直移栽时,由于机械匀速行驶,而整个栽植过程需要消耗一定的时间,因此,为了保证在整个油菜钵苗与土壤接触到完成移栽的整个时间段里,油菜钵苗相对于地面做垂直栽插运动,实现“零速”移栽,需要设计专用的栽植机构,实现在机械不停驶的条件下“零速”移栽[11-14]。同时对于垂直移栽的移栽机构,还需要保证栽植机构中的栽植器在插入和退出厢面土壤的栽植深度时都垂直于地面,提高移栽幼苗直立度效果,图7所示为一种垂直式移栽机的栽植轨迹[15-16]。

图7 垂直式油菜移栽机栽植器运动轨迹Fig.7 Motion trajectory of vertical rapeseed transplanter

对于水平移栽,由于油菜钵苗已经被投放在植苗沟槽中,无垂直栽插的过程,其运动规律主要是使水平推苗的运动与机械前进的运动抵消,实现在水平方向上的“零速”移栽,其理想的运动规律特征是栽植装置在推苗栽植的过程中,栽植装置相对地面为“零速”,由于水平栽植机构的运动轨迹在水平方向上重叠,难以分析其运动过程。为了轨迹分析的需要,将机械在前进方向上行驶的位移(或对应的行驶时间)设为x轴,将栽植装置的行驶位移设为y轴,其理想的运动规律如图8所示[17-19]。

图8 水平式移栽的理想运动曲线Fig.8 Ideal motion curve for horizontal transplant

水平式移栽主要具有3个特点:①在图8中对应的时间tx内(tx的长度与油菜钵苗钵体直径对应的移栽机行驶时间相关),推苗板相对地面静止,即随着机械向前行驶,而栽植装置相对地面不运动,如图8所示。②图8的t1时间段是栽植机构的推苗行程,t2时间段是栽植机构的返回行程。③线段2对应的长度越长,表面栽植装置相对地面“零速”运动的时间越长,栽植装置对栽植启停位置的敏感性越低。图8表示的仅仅是完全理想的移栽曲线,在栽植机构优选过程中,最关键的指标是在tx时间段内,d的增量越小越好,而且,对于移栽直立度要求高的作物,d对应的增量越小越好,对于移栽直立度要求不高的作物,d对应的增量可以稍微增大。同时,对应移栽质量的稳定性,满足“零速”移栽的条件所对应的时间tx越长,说明栽植机构在栽苗的过程中与油菜钵苗相对“零速”接触的时间越长,越有利于幼苗的生长。

3 运动学仿真与数据优选

为了分析栽植机构的运动轨迹是否满足理想运动特性的要求,针对栽植机构的运动方程,设计计算机仿真程序。基于Matlab矩阵运算、数据求解、算法优化以及Gui的图形编程等功能,采用Matlab的Gui编写程序,可实现图形界面的运动轨迹优选[20-23]。

3.1 基于Matlab的优选模型

图9为基于Matlab的油菜钵苗开沟槽水平推苗移栽机构仿真程序的动轨迹模拟图,并编写了基于图形界面的计算机仿真程序,仿真程序界面如图9所示。包括数据输出区(Ⅰ)、命令栏区(Ⅱ)、数据输入区(Ⅲ)。

图9 基于Matlab的图形编程界面Fig.9 Graphics programming interface based on Matlab

3.2 优选依据

基于油菜移栽密度大,栽植机构运转速度快,以目前高速移栽机平均每秒栽植两株(120株/min)为目标,移栽密度为20万株/hm2(20株/m2),行距200 mm,株距250 mm为关键参数。以育苗32 d的油菜钵苗为基本依据,其关键尺寸参数为:钵苗的高度小于12 cm,钵苗的叶冠直径35 mm,钵苗钵体直径15 mm,开沟槽宽度25 mm。为了保证油菜钵苗从栽植机构中顺利栽出,栽植机构需要满足如下特征:

(1)在推苗移栽过程中,推苗板伸出护沟板的最小距离能保证钵苗钵体与覆土区土壤接触,且不小于钵苗钵体直径,实测空间不小于20 mm。

(2)推苗装置的极限回退行程对应的空间,能满足1株幼苗直立,护沟板末端具有安装防倒伏毛刷空间,实测空间不小于50 mm。

(3)受护沟板长度影响,栽植机构的最大横向长度不大于300 mm,高度不小于160 mm,不大于200 mm。

(4)为了设计、加工、计算方便,优选数值取整数值。

3.3 机构优选参数

机构的优选参数主要包括固定点安装位置、杆件长度等指标。

根据图8的理想栽植曲线,通过Matlab的Gui程序,改变不同的移栽机构参数,观察移栽机构运动的动轨迹特征与理想栽植曲线的相似度,优选移栽机构的各种参数,其中以O点为坐标原点,坐标系如图3所示,C、D、K点的坐标分别是(45,20)、(85,20)、(-35,20)。杆件长度l1、l2、l3、l4、l5、l6、l7、l8、l9、l10、l11分别为11.2、38、40、60、100、40、100、100、40 100、40 mm。

3.4 优选方案特点

根据上述优选方案,通过Matlab运动仿真,输出机构的动轨迹与静轨迹图形,其动轨迹如图10所示。

图10 优选后的机构运动特性图Fig.10 Motion characteristics of mechanism after optimization

其主要特征为当Δt≤0.2 s,推苗板运动距离d的变化量Δd不大于1 mm,可以近似认为在推苗行程中有0.2 s时间,推苗板相对于地面“零速运动”,其行程占整个推苗行程的80%,远大于推苗过程中幼苗与土壤的接触时间,有利于提高移栽质量。在整个运动行程中,其静轨迹在y轴上的最大偏差Δd1小于0.35 mm。相对于机构的运动来说,其静轨迹接近一条直线,说明栽植装置在水平推苗移栽过程中几乎无垂直运动,也有利于提高移栽质量。

4 试验与分析

4.1 试验装置

图11 轨迹测试过程Fig.11 Trajectory test process1.推苗板 2.传感器 3.计算机 4.数传模块

为了验证移栽机构的运动特性,进行了移栽机构动轨迹与静轨迹的验证试验,试验装置如图11所示,在推苗板的顶部安装传感器,通过数传模块将数据传入计算机,得到油菜钵苗开沟槽水平推苗移栽机构实际运动的动轨迹与静轨迹参数,通过叠加运动数据后其图形如图12所示。

4.2 试验方案与结果

针对移栽性能关键指标,设计在相同速度条件下的轨迹验证试验和不同速度条件下的轨迹验证试验。

试验设备包括:室内土槽(宽0.6 m、长4 m)。试验小车:行驶速度0~0.6 m/s(无级可调),栽植机构可调节升降高度0.25 m,运行时机架振动最大振幅不超过0.1 mm,具有限位自动停车装置和急停装置;JY901-9型轴姿态角度传感器,加速度3 维,角速度3 维,角度3 维;Thinkpad P50计算机,Windows 7操作系统,上位机软件MiniIMU;秒表(准确度0.01 s)。

图12 相同速度条件下的试验轨迹Fig.12 Test tracks at same speed

4.2.1相同速度条件下的轨迹验证试验

推苗板相对于地面的动轨迹曲线主要体现在水平方向上的位移变化,推苗板相对机械的静轨迹曲线主要体现在垂直方向上的位移变化,为此,需要测试实际在水平方向上的动轨迹曲线和垂直方向上的静轨迹曲线是否与理论设计相符合。

(1)小车车速确定方法:调节小车行驶速度,测试小车行驶2 m所用的时间,将小车行驶时间控制在(5±0.1) s的范围内,连续测试3次,记录车速为0.4 m/s。

(2)移栽机构推苗频率的确定方法:调节驱动曲柄的电动机转速,记录曲柄推苗20次所用的时间,将所用时间控制在(5±0.1) s的范围内,连续测试3次,记录移栽推苗频率为2 Hz。

(3)试验数据零点确认方法:由于机械在不停运动,无法像仿真一样直接赋初值确定开始条件,要准确知道每次取值的初值很难,只能根据所测的数据,预估初值。当测量在连续10步长范围内,平移位移变化很小时,确定为开始移栽推苗的始点。为了分析方便,对应动态轨迹,在水平位移的基础上通过增加理论垂直位移进行修正,得到修正后的动轨迹曲线,如图12a所示。

从图12a分析得知,3条实际动轨迹曲线和理论轨迹曲线的线条形状相似,可认为实际动轨迹运动规律与理论设计比较符合,同时也可以发现,4条数据线并不重合,主要是因为,测试的数据片段是整个移栽过程中的片段,要找到对应的原点位置很难,由于取值精度的问题,出现了一定的偏差,另外,在试验装置的土槽上,由于导杆是由两段拼接而成,行驶过程中有轻微的冲击,导致数据会发生轻微的变化。从图12b分析得知,在静轨迹测试试验中,由于整机不在导轨上运动,因此,可消除由于试验小车行驶产生的误差,因而数据的准确性更好。同时,由于栽植机构与整机都在水平面运动,因此,静轨迹以移栽频率重复出现,因此也比较容易选中初值。在垂直方向上的实际静轨迹曲线与理论曲线非常相似,可认为实际静轨迹运动规律与理论设计相符合。

4.2.2不同速度条件下的动轨迹验证试验

为了探索移栽机构在偏离实际行驶速度后,移栽机构的运动过程,设计了不同速度条件下的动轨迹验证试验。寻找移栽机构在移栽机械行驶速度变化过程中的轨迹变形特征,探索移栽机构与作业速度的敏感关系。

小车车速确定方法、移栽机构推苗频率的确定方法、试验数据零点确认方法与相同速度条件下的轨迹验证试验方法相同。

采用固定移栽机构推苗频率,进行小车行驶速度的单因素试验。移栽机构的推苗频率为2 Hz,移栽速度分别为0.3、0.35、0.45、0.5、0.55、0.6 m/s 6个水平,0.4 m/s为理论移栽速度,以仿真数据替代,试验每次进行3组,试验结果如图13所示。

试验数据表明,随着移栽行驶速度的降低,很难找到一段Δt对应的小增量Δd,说明降低移栽速度,会使得移栽质量变差。在移栽行驶速度提高至0.55 m/s时,在大于0.1 s的Δt范围内,Δd的增量变化很小,与理论的效果曲线十分接近。当移栽速度提高至0.6 m/s后,很难找到一段Δt对应的小增量Δd。试验结果表明,移栽机构的动轨迹变化对速度降低十分敏感,对速度提高不太敏感,实际行驶速度在理论速度上增加37.5%后,移栽规律无明显变化。

图13 实测动轨迹曲线Fig.13 Measured dynamic trajectory curves

4.2.3植苗试验

以仿真优选结构参数对应的理论株距(即行驶速度与移栽频率的比值为0.2)开展移栽合格率试验。如移栽速度为0.4 m/s,则对应的移栽频率为2 Hz,移栽速度为0.6 m/s,移栽频率对应为3 Hz,分别测试1、1.5、2、2.5、3 Hz的栽苗情况,每次测试10株,统计合格率。试验结果如图14所示。

图14 植苗合格率变化曲线Fig.14 Changing curve of seedling qualification rate

由图14分析可知,随着移栽频率的提高,栽植合格率急剧下降,当超过2.5 Hz后,栽植合格率为零,主要表现在,移栽装置接苗的准确性变差,幼苗无法准落入移栽机构,完成植苗。在栽植频率为1 Hz时合格率为100%,植苗频率在1.5 Hz时合格率为90%。

综上分析,试验小车行驶速度在0.4~0.6 m/s,栽植机构循环频率在1.0~1.5 Hz,移载株距0.2~0.3 m,移栽深度0.04~0.06 m时,水平推苗栽植合格率不低于90%。

4.3 对比分析

目前主流的移栽机,虽然各栽植机构的移栽速度不一样,但由于移栽密度的影响,其移栽效率比较接近,集中在0.1~0.28 hm2/h之间。各移栽机构对幼苗的损伤小于8%,其中挠性圆盘式的最低,在1%~3%之间。吊杯式移栽机和挠性圆盘式移栽机由于位置空间大小问题不适合密植移栽。链夹式、吊杯式、挠性圆盘式移栽机对输送苗的要求高,较难应用在全自动化移栽场合。链夹式和挠性圆盘式移栽机对幼苗类型适应性比较好,导苗管式和吊杯式移栽机只适合移栽钵苗。

综上分析,本文研制的开沟槽水平推苗栽植机构其特征为在导苗管式移栽机的基础上,设置了特殊的推苗机构,其工作原理及特性与导苗管式移栽机具有相似性。其关键特征是通过设置推苗机构,能够适应南方油菜种植的粘性土壤环境。

5 结论

(1)移栽机构的位移特征使水平推苗移栽的运动轨迹在水平方向上重叠,为了便于直观分析其曲线轨迹,在机构运动参数的垂直方向上需加权行驶速度。机构仿真图形随着栽植循环而重复出现,但机构仿真图形不能形成闭合图形。

(2)根据农艺要求,通过Matlab仿真分析可以直观地优选结构参数,即使在相同的农艺要求情况下,也可以优选出多组不同参数的杆件。

(3)通过建立运动学方程,并设计基于Matlab的仿真计算程序,可准确表达栽植机构的运动特征。

(4)栽植试验表明,试验小车行驶速度在0.4~0.6 m/s,栽植机构循环频率在1.0~1.5 Hz,移载株距在0.2~0.3 m,移栽深度0.04~0.06 m时,水平推苗栽植合格率不低于90%。

(5)随着移栽频率提高,输送苗的准确性变差,影响了栽植质量。为了进一步提高移栽效率和速度,应开发基于水平移栽的高速精准输送苗装置。