基于应力强度因子的发动机连杆裂解力数值模拟分析

文/张强 张程,承德苏垦银河连杆有限公司 河北省发动机连杆工程技术研究中心

1 引言

发动机连杆是发动机的关键部件,用于连接发动机活塞与曲轴,将活塞的直线运动转换为曲轴的旋转运动。连杆裂解加工工艺是将连杆整体锻造加工后,通过大头孔内激光刻槽进行裂解,实现连杆的体盖分离,汽车发动机连杆是发动机的关键部件,用于连接发动机活塞与曲轴,将活塞的直线运动转换为曲轴的旋转运动。连杆裂解加工工艺是将连杆整体锻造加工后,通过大头孔内预制的裂解槽进行裂解,实现连杆的体盖分离。设备主要由连杆自动输送系统、连杆涨断除尘系统以及震动盘限位块自动上料系统组成。通过自动供给机构将连杆运输至机械手抓取位置,由机械手将连杆抓取至夹具,在连杆涨断区域依次完成连杆的刻槽、胀断、螺栓预拧紧、松开震动除渣、吸渣及螺栓终拧紧。以往数个工位需完成的加工集成到一个工位,减少了工件运输时间,提升了生产效率。通过变距机构的设计,设备能加工多种型号的连杆。连杆涨断除尘设备的研制,对连杆裂解自动化与柔性化生产设备的设计研究具有一定的指导意义。

2 裂解加工原理

在进行裂解加工前,首先需要加工出整体连杆,在连杆大头孔处作用垂直于连杆盖与连杆体接触面的载荷时,会在预制微裂纹尖端产生应力集中。由断裂力学理论可知,当裂尖应力强度因子达到材料断裂韧度时,连杆大头将沿激光开裂。裂解后的连杆盖与连杆体接触面呈犬牙交错态,每个连杆体仅有一个连杆盖与之完美配合,配合精度极高。

3 连杆体的三维实体造型

连杆体包含由曲面构成的型腔、与曲轴连接的大头孔、与活塞销连接的小头孔、连杆胀断加工后将连杆体与连杆盖装配后进行拉紧的螺栓孔。通过拉伸命令对连杆体基础部分进行造型;在创建型腔特征时,首先在型腔底面构建一张曲面,绘制型腔的草图轮廓后,利用添加减材料拉伸特征完成型腔的创建,在底部曲面与垂直侧面之间进行变半径的边倒圆,最后运用镜像体命令,完成背面型腔的关联复制;螺栓孔建模时,先添加一个沉头孔,再添加一个详细螺纹;完成以上关键特征的创建后,对连杆体的其余部位创建等半径的边倒圆,这样就完成了连杆体的三维实体建模。

4 连杆体正面、背面自动编程与仿真加工

连杆体正面和背面需要去除大量的余量,开粗时采用型腔铣加工,选用D17R0.8的圆鼻刀,设置切削模式为跟随周边,在深度方向用多个切削层进行切削,每一层的切削深度为0.5;设置进刀类型为螺旋线,切削顺序为深度优先,图样方向为向外,刀具从连杆体型腔的内部向外部进行切削;设置光顺为所有刀路,拐角半径为0.5,步距限制为150,两刀轨拐角处的距离为1.5倍刀径;设置主轴转速为1820r/min,切削进给速度为2500mm/min。刀具运动轨迹一般有重播、3D动态、2D动态3种模式。连杆体正面开粗加工后,有一些部位没有加工到,还有较多余量,需要使用较小的刀具进行型腔铣二次开粗,二次开粗选择使用基于层的方式,选用D8R4的球刀,修改主轴转速为2500r/min,切削进给速度为1500mm/min。连杆体背面切削区域比正面少,参数设置类似。

5 裂解力对塑性区的影响

根据裂解工艺原理可以看出,裂解槽微裂纹尖端塑性区的存在,导致裂解过程中结构必然产生塑性变形。因此,裂纹尖端塑性区的大小直接决定了裂解完成后连杆盖与连杆体的啮合质量。裂纹尖端塑性区过大,会导致连杆盖与连杆体啮合质量较差,甚至导致连杆大头失圆,大幅增加连杆裂解工艺的次品率。连杆裂解力大小对裂尖塑性区的影响研究具有十分关键的工程意义。文中以初始微裂纹长度a=0.5mm为例,其断裂韧度下的裂解力为18.49kN。由于低于断裂韧度对应的裂解力不会是使裂纹扩展,因此此处仅分析裂解力大于等于断裂韧度对应的裂解力对塑性区的影响,从而为裂解力阈值的合理确定提供指导。

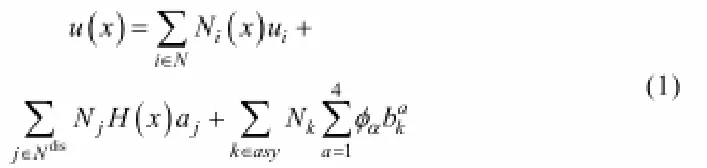

6 基本理论

有限元模型划分好单元后,定义一条分界线或一个分界面,将其视为裂纹。根据断裂力学和有限元法知识可知,裂纹所在单元内位移场不连续,并且单元内裂尖存在应力集中现象。为描述单元内及裂尖位移场的不连续性及奇异性,Belytschko基于原有单元位移函数,提出了跳跃函数和裂尖增强函数:

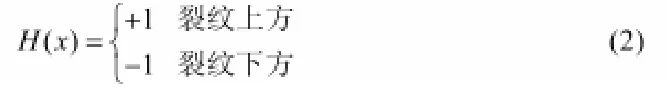

式中:i 为所有节点的集合;j 为不包含裂尖单元的节点;k 为包含裂尖单元的节点;,,i j kN N N 为节点形函数;,,i j ku a b为节点位移;H x 为跳跃函数。描述单元内不连续位移场,见式(2):

为裂尖增强函数,描述裂尖附近的奇异位移场,用极坐标表示(其中,,r所在坐标系的坐标原点为裂尖):定义分析选项时,采用几何非线性计算裂纹扩展速率和路径。计算应力强度因子时,设定裂纹不扩展,应不考虑几何非线性。设置裂纹类型为 XFEM 裂纹,计算裂纹扩展速率及路径时可扩展,计算应力强度因子时不可扩展。连杆断裂剖分时,由于微裂纹于切口根部萌生,同时发生小范围屈服,为精确分析塑性区范围,需细化切口附近网格。根据上述特点,将连杆大头端划分为裂纹区与非裂纹区。预制初始裂纹附近区域网格采用 8 节点六面体单元C3D8R,有限元模型单元总数约为 56 万,裂纹附近区域网格数大于 45 万,占总网格的数 80%以上。

7 结语

发动机实现批产,必须要完成耐久试验,冷热冲击试验,共振试验,还有各项专项试验等等。文章这个案例是发在试验期间,连杆的断裂故障直接导致发动机报废。不仅塑性区较小,也更接近平面应变状态,因此最为理想的裂解力为材料断裂韧度对应的裂解力。