基于BP与GA对非标机床结构对比研究*

赵 雷,张 华 ,胡 涞,陈 华,丁 宁

(1.重庆机电职业技术学院 电气工程学院,重庆 402760;2.贵州大学 现代制造技术教育部重点实验室,贵阳 550025)

0 引言

随着国家《中国制造2025》战略的提出,以及产品一致性、稳定性等质量要求的提升,制造业开始进入自动化、智能化的新时代[1]。传统工业机器人已经标准化,并且单独的工业机器人无法工作,必须配合周边设备,组合成为具有特定功能的工作站系统。在机械加工型制造企业中,逐步涉及到非常之多的非标机床与传统流水线设备共同提高生产线的自动化程度。非标设备千千万万,我国对非标设备的研究还未正式纳入真正的研究系统[2]。目前我国的非标设备制造存在的问题大致分为两点:一是各类计划间的协同性不够强;二是对于非标设备从“0”到“1”的设计过程的标准性不够规范[3]。因此存在需要设定非标机械中的标准规定,其包括设计标准、制造标准以及技术指标等方面因素。同时,我国学者对非标机械的研究还未进行深入的探讨,特别是在技术和设备结构优化上面的研究。基于此,本研究主要以齿轮淬火自动上料非标机床作为载体,结合实际工况,对上料机整机进行设计,同时对上料机进行关键部件设计、建立多目标数学模型,通过遗传算法与神经网络两种算法对此进行算法优化,最后通过优化结果进行仿真,从而制造加工出实物。

1 研究框架与总体结构设计

1.1 总体研究框架

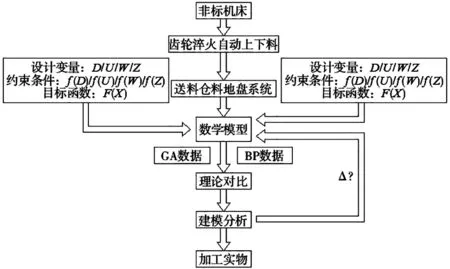

结合齿轮淬火上料实际情况与本研究方法,其总体研究框架流程图如图1所示。

图1 非标机械研究框架流程图

根据图1所示,本文首先对非标机床—齿轮淬火自动上料机进行总体结构设计,同时提取关键机械系统—送料仓料地盘系统进行设计、建立相关多目标数学模型。其数学模型参数包括:设计变量、约束条件、目标函数。其次通过GA算法与神经网络对所建立的数学模型进行优化,并将优化结果进行对比与反复优化、建模仿真,以及制造加工实物。

1.2 非标机床总体结构设计

设计非标机械主要运用于标准机械无法完成的工况中,其目的是满足总生成系统的自动化程度在原来的基础上有所提高,从而减少劳动力、提高生产效率与经济效益[4-5]。根据实际工况,对齿轮淬火机床与上料机配合进行建模,并提取齿轮淬火上料机模型进行分析,其分别如图2、图3所示。

图2 齿轮淬火机与上料机配合示意图 图3 非标机床—齿轮淬火上料机三维图

根据图2和图3所示,低床身的盘类零件自动转盘料仓由床身、提升模组、转盘、单料仓4大主要部件组成。床身由型钢架焊接而成,中空,起支撑整个工作平台和放置电气控制系统的作用。具有刚性好、强度高、不易变形等特点。提升模组由支撑架和直线模组组成,由伺服电机带动,滚珠丝杆驱动,带动盘类零件精确向上移动,将单料仓的工件一个一个 分离。转盘由高强度6063铝合金加工而成,起支撑8个单料仓的作用。转盘由8等分的凸轮分割器驱动,能将转盘精确的旋转到提升上料位置。单料仓为3根导杆和压紧盘组成,固定在转盘上,主要盛放盘类零件,将盘类零件一个一个整齐的堆叠起来。为了在满足其基本工作要求之外,还要达到此非标机床在结构中成本尽可能减少、每次加工效益更高等要求。需要对此非标机械的关键部件通过算法进行优化研究。

2 BP与GA理论分析

2.1 BP理论

BP(Back Propagation Net-work)神经网络是一种多层前馈神经网络,由输入层、隐层和输出层组成[6-7]。其中输入层神经元接收外界输入,隐藏层与输出层神经元对信号进行加工,最终结果由输出层神经元输出。其结构如图4所示。

图4 BP神经网络结构图

2.2 GA理论

遗传算法GA(Genetic Algorithm)基于染色体群的并行搜索,带有猜测性质的旋转操作、交换操作和突变操作[8]。针对这种特殊的组合方式会将遗传算法与其它搜索算法区别开。对于将遗传算法运用到此送料机构优化中,其GA流程图如图5所示。

图5 GA算法流程图

根据图5可以看出,首先对齿轮淬火自动上料机进行多目标建模,对各目标函数所对应的变量进行搜索,获取一组新的GA数据,同时对生成的数据进行修正。

3 优化数学模型分析

虽然可以根据设计经验和加工环境直接进行建模加工,但为了能够减少加工成本和使加工效率最大化,从而在实际加工制造之前对此进行优化分析。而在齿轮淬火自动上料机中最为关键的部件是上料机械结构系统,如图6所示。

图6 上料机械结构系统图

3.1 非标机械数学模型建立

3.1.1 结构系统优化的多目标数学模型

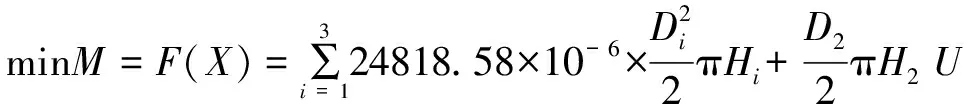

根据上料机械结构系统图,其数学模型包含多目标函数、设计变量和约束函数。根据系统和工况实际参数,齿轮淬火上料机械系统的优化设计问题可以表示为:

其中,D,H,L,U为设计变量;minM,maxN为目标函数,i= 1,2,……,n;D(N),H(N),L(N),U为约束函数与等式约束函数;D(N)>0;H(N)>0;L(N)>0;U>0为设计变量的下限。

3.1.2 优化多目标函数

在机械结构系统优化设计中,托盘与转盘尺寸大小和结构的变化、固定杆尺寸大小和数量的变化、齿轮淬火自动上料机启停以及外界的一些干扰因素都会导致上料振动。在满足上料机机械结构传动系统要求情况下,以系统机械结构总体最小体积与传动效率为追求的多目标,以此减轻重量、节约材料和降低成本。其机构系统总质量目标函数和传动总效率分别为:

maxN=F(N)={F1(N)·F2(N)·……·Fn(N)}

其中,M为总质量;N为总效率。

3.1.3 约束条件

(1)扭转强度

(2)扭转刚度

(3)结构尺寸

由结构尺寸要求决定的约束条件为:

同时,根据图6上料机械结构系统图和实际结构,将系统分为转盘直径D1、托盘直径D2、导向杆直径D3、托盘总数U、导向杆长度L、转盘厚度H1、托盘厚度H2作为设计参数,共7个设计参数。根据时间工况和经验列出初始值、变化范围和设置分配参数代号与设计变量对应表,如表1所示。

表1 机械结构系统设计变量对应表

满足约束条件:

3.2 算法分析结果

根据建立的齿轮淬火自动上料机传动系统优化模型,结合MATLAB优化工具箱里面的遗传工具箱和神经网络工具箱对主轴结构分别进行优化设计,最终对比结果进行验证[8]。这是一个多约束非线性问题,其在目标函数m文件中编写,

functiony=funn(x)

y=253*(1/x(1)^3+1/x(2)^3+1/x(3)^3+1/x(4)^3+1/x(5)^3+1/x(6)^3+1/x(7)^3)-1;766000*(1/x(1)^3+1/x(2)^3+1/x(3)^3+1/x(4)^3+1/x(5)^3+1/x(6)^3+1/x(7)^3)-1;

end;

首先运用MATLAB遗传工具箱在Fitness function选择@fun,设置Number of variables为18,Lower值输入[550,150,7,5,450,10,13],Upper值输入[700,200,20,10,600,22,25],设置Population size为50,Crossover fraction为0.8,Mutation rate为0.01,Generations为200。在141次迭代之后程序停止。同样运用MATLAB神经网络工具箱在solver里面Start point值为[600,200,8,5,550,14,20]。最终每种算法选取6组数据进行分析,两种优化结果对应值如表2所示。

表2 GA与神经网络算法数据结果

通过表2两种算法优化数据结果分析,每组实际值带入目标函数进行计算,最终得到GA数据值的平均质量小于神经网络所优化出来的值。基于这12组数据,其GA质量值小于神经网络质量值约5.1%,其减少加工成本,节约材料。由此得出:本案例分析方法中,GA优化优于神经网络所优化的 结果。同时:根据平均数据并取整,选出[620;175;12;8;533;16;16]这一组数据进行接下来分析。

4 仿真与实验分析

根据表2所示,以及针对以上遗传算法与神经网络算法对比结果分析。选用遗传算法所优化出来的一套数据进行静力学分析和模态分析,以此来研究其是否满足实际工况。

4.1 仿真分析

将优化出最终的数据进行建模并导入ANSYS 中,利用计算机仿真软件ANSYS Wrokbench与Pro/E进行对接交换[9]。在仿真分析之前,对模型进行参数设置和网格划分。其中为减少整体结构自重,避免过多的动力浪费,选用高强度铝合金6030作为转盘材料,并将其中螺丝孔、螺栓等一些不必要的特征去掉之后进行分析。设置网格划分尺寸为1mm,并将导向杆、托盘和转盘、辅助部件进行分开静力学分析,设置边界条件以及每个托盘最大加载向下为500N进行仿真。其位移云图如图7所示,应力云图如图8所示。

(a) 导向杆与托盘云图 (b) 转盘云图 图8 结构系统应力云图

(a) 1阶模态 (b) 2阶模态

(c) 3阶模态 (d) 4阶模态

(e) 5阶模态 (f) 6阶模态图9 结构系统前6阶模态云图

根据图8和图9所仿真结果所示,其结构系统最大位移变形值分别为0.00017968mm和1.2249mm;最大应力分别为0.6863MPa和0.057739MPa;前6阶模态值在4Hz至50Hz以内,特别是根据前3阶模态值与云图分析,远远不会产生共振的状态,这表示非常稳定,同时也说明经过遗传算法所优化的结构系统数据用在实际工况中是非常可靠的。

4.2 实物验证

通过以上理论分析与结合实际工况仿真结果表明,在齿轮淬火自动上料机设计和关键部件结构优化数据中能够进行实际运用到生产中,并且通过优化分析出的结果更节省加工成本与提高生产效率。因此,将结合数据进行实际加工出实物并进行工作运行。结合目前运用生产结果得出:以10mm厚度工件为例,8工位容纳336个工件、上料速度20~30个/min。齿轮淬火自动上料机实物图如图10所示。

图10 齿轮淬火自动上料机实物图

5 结束语

(1)在非标机床发展的过程中,提出运用两种算法(GA与神经网络)对非标机床关键结构系统进行优化分析。以齿轮淬火自动上料机为载体并对其传动机械结构系统进行数学建模;以生产材料成本最低和效率最高为多目标进行优化,并通过MATLAB工具分析两种算法数据的优劣性,其神经网络所优化的总体质量低于GA所优化总质量,值约为5.1%,以此达到节约成本,提高经济效益。

(2)将分析出的数据结构进行Pro/E建模并通过ANSYS Wrokbench 进行数据交换。仿真其静力学和前6阶模态值。通过结果表明其设计步骤和之前运用GA和神经网络两种算法优化分析方法合理并贴合实际工况要求。因此,对此进实际实物加工并投入工厂使用。结合目前运用生产结果得出:以10mm厚度工件为例,8工位容纳336个工件、上料速度20~30个/min。同时,此研究方法除了在理论和分析上通过两种算法进行对比分析之外,更重要的是将此方法运用到时间生产中的可行性;为类似研究的学者和实际设备厂商提供基础。