基于超声滚压加工的轴承内圈表层残余应力研究*

兰叶深,郭骞惠,徐文俊,裴 翔

(1.衢州职业技术学院 机电工程学院,浙江 衢州 324000;2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州 310014)

0 引言

轴承内圈作为轴承最为重要的零件,其表层残余应力分布情况对轴承的寿命有着密切的联系[1]。与残余拉应力相比,内圈表层存在残余压应力能提高轴承的疲劳寿命[2-3]。超声滚压加工(ultrasonic surface rolling process,USRP)[4]是设计一种新型滚压工具头,并在加工过程中添加超声频的机械振动对工件进行滚压,是一种高效精密的加工技术[5-6]。目前,许多学者对超声滚压加工提高试件残余应力进行了大量研究,例如:郑建新等[7]研究发现在7050铝合金超声滚压加工中,金属表面发生剧烈的塑性变形,其表面残余压应力层厚度达到1mm左右,最大残余压应力值约为-285MPa;蔡振等[8]对TI-6Al-4V合金进行超声滚压加工,发现TI-6Al-4V合金表层的残余压应力随着深度的增加先增大后减小,影响层深度达到600μm;宋洪霞等[9]研究表明齿轮齿面经超声滚压加工后表面粗糙度、硬度以及残余压应力得到了很大的提高和改善,疲劳强度可以提高69.2%。

在轴承内圈传统的滚压加工中,内圈表层存有少量的残余压应力层,且残余压应力数值较低,无法有效地提高内圈表层的残余应力。因此,本文对轴承内圈进行了超声滚压加工试验研究,通过单因素试验和正交试验相结合的方式,研究超声滚压参数对轴承内圈表层残余应力分布的影响规律,对轴承内圈进行超声滚压加工的可行性和可靠性提供了科学依据。

1 超声滚压加工试验

1.1 试验材料

试验所采用轴承内圈是GCr15轴承钢[10],工件经粗车、热处理以及超声滚压技术进行处理,其中GCr15的主要化学成分见表1所示。

1.2 试验设备

轴承内圈超声滚压加工在CA6140B/A数控车床上进行,其装置简图如图1所示,主要由超声波发生器和滚压执行机构组成。其中滚压执行机构包括变幅杆、换能器、车床刀架和工具头等,图1中,n为主轴转速,s为工具头横向进给量,P为静压力。

图1 USRP装置简图

试验时,超声波的谐振频率为20.1kHz,输出振幅为8μm,滚压工具头在超声波的高频能力和静压力的作用下对工件的表面进行加工,内圈表面发生塑性变形促使表层组织发生晶格变形。图2a为轴承内圈表面经超声滚压加工前后的变化,图2b为内圈径向的截面组织形貌。由图2b可知,在距表层0~10μm左右,GCr15轴承钢出现晶粒细化,且晶粒尺寸由先前的14μm减至约7μm。

采用X射线应力分析仪(Xstress 3000X)对超声滚压加工后的工件表层进行残余应力的测量,该应力分析仪的误差为±0.2MPa。

表1 GCr15的主要化学成分

(a) 内圈表面 (b) 内圈纵向截面形貌 图2 内圈表面和内圈纵向截面形貌

1.3 残余应力检测原理

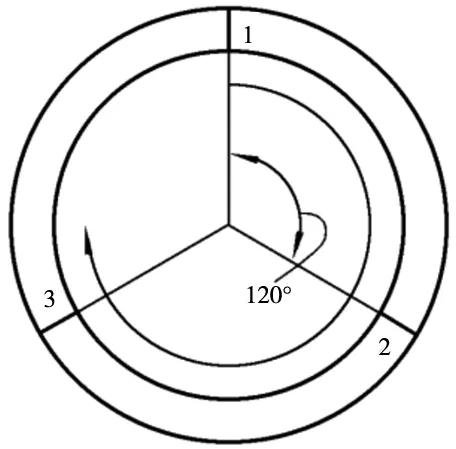

通过电解法对内圈进行剥层处理[11],并采用X射线应力分析仪逐层测试残余应力,从而分析残余应力随试件表层深度变化的分布情况。测量每个内圈沿圆周方向的3个位置,任意两个位置之间的角度为120°,然后取3点测量的平均值为该层的残余应力值,如图3所示。获取的测量值采用下列公式校正[12]:

(1)

式中,σz′为表层深度z处的残余应力测量值;σz为校正后的数值;δ为试件的总厚度;ξ为积分变量。

图3 残余应力测量点

2 结果及分析

2.1 残余应力分布规律

轴承内圈表层残余应力产生的主要原因是超声滚压促使材料表层发生了不均匀的塑性变形,通过Abaqus有限元软件分析轴承内圈超声滚压的加工过程,获取内圈的塑性应变分布规律,用以揭示内圈残余应力的分布规律。

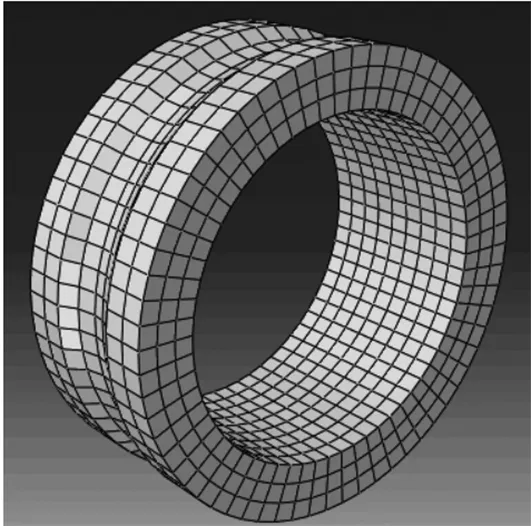

内圈材料为GCr15,其泊松比为0.3,弹性模量为213GPa,密度为7950kg/m3,采用六面体八节点网格划分法,进行建模和求解,见图4。设定内圈在超声滚压加工仿真时超声波的谐振频率为20.1kHz,输出振幅为8μm,主轴转速为130r/min,静压力为400N,工具头进给量为0.10mm/r,为了更好地观察超声滚压后内圈的等效塑性应变分布情况,在有限元计算结果中提取了1/2轴承内圈等效塑性应变值,如图5所示,可知超声滚压对内圈表层具有良好的塑性强化作用,超声滚压后,内圈表层发生塑性变形,随着深度的增加,塑性变形的程度先增大后逐渐减小。

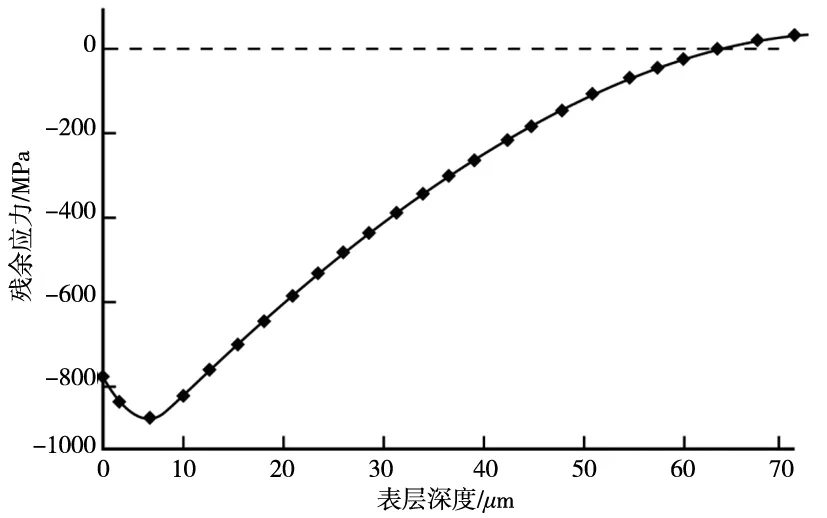

残余应力的分布情况见图6,可知,轴承内圈经超声滚压加工后,表层残余压应力随着深度的增加呈先增大后减小的趋势,最后出现残余拉应力,在内圈表面残余压应力为776.21MPa,在距表层约为6μm处出现最大残余压应力为950.47MPa,且残余压应力影响层厚度约为63μm。

图4 有限元模型

图5 内圈等效塑性应变

图6 残余应力分布情况

2.2 单因素试验

2.2.1 主轴转速对表层残余应力的影响

研究主轴转速对轴承内圈表层残余应力的影响时,静压力和横向进给量保持不变,主轴转速分别取130r/min,250r/min,400r/min时,残余应力与主轴转速之间的关系见图7。

图7 内圈表层残余应力与主轴转速的关系

由图7可知,在轴承内圈超声滚压加工过程中,内圈表层产生的残余压应力会逐渐延伸至材料内部,在次表层上出现残余压应力峰值,之后随着深度的增加残余压应力慢慢减小至零,而后出现残余拉应力,与仿真结果一致。且内圈表层的残余压应力随着主轴转速的增大而降低,其主要是因为在其他参数固定不变的情况下,主轴转速的增大,使得滚压工具头和试件之间的加工步长和作用面积增大,工具头冲击试件表层的次数将降低,进而造成工具头冲击传递能量的叠加作用分散,从而材料内部发生塑性变形的程度也减弱,残余压应力减小。

2.2.2 进给量对表层残余应力的影响

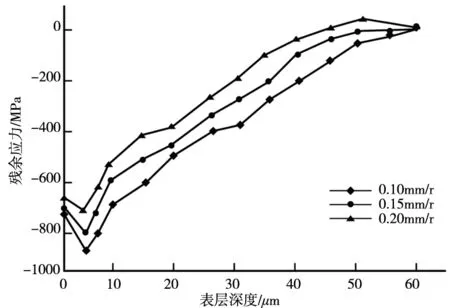

当静压力和主轴转速保持不变,横向进给量分别取0.1mm/r、0.15mm/r以及0.2mm/r时,轴承内圈表层残余应力与横向进给量之间的关系见图8。

图8 内圈表层残余应力与横向进给量的关系

由图8可知,与主轴转速相比,横向进给量对内圈表层的残余压应力的分布状态的影响较小。残余压应力随着工具头横向进给量的变大而减小,但变化趋势不大,这是由于超声滚压加工过程中工具头即使采用不同的横向进给量时,轴承内圈材料表层所发生的塑性变形也还是等量传递。

2.2.3 静压力对表层残余应力的影响

当横向进给量和主轴转速保持不变,静压力分别取150N、280N以及400N时,轴承内圈表层残余应力与静压力之间的关系见图9。

图9 内圈表层残余应力与静压力的关系

由图9可知,试件表层残余压应力影响层随着静压力的增大而增大,在静压力为150N时,残余压应力的厚度约为30μm,当静压力增大为400N时,残余压应力层的厚度为60μm。其主要是因为静压力在超声滚压加工过程中是给工具头提供稳定的恒定载荷,与被加工面直接接触,静压力增大使滚压应力增大,促使试件材料发生塑性变形的程度变大,材料表层在冲击滚压过程中晶粒细化深度也随之增加,从而引起残余应压力的影响层深度加深。且发现当静压力较小时,残余压应力峰值出现在试件表面,随着深度的增加,残余压应力逐渐减小,当静压力增大时,残余压应力峰值由表面向层深方向移动,在静压力为400N时,最大残余压应力出现在距表层5μm处,这是由于静压力的增大,试件表面塑性变形的程度增加,塑性变形促使表面残余压应力释放,降低了表面残余压应力值,从而导致最大残余压应力出现在次表层处。

2.3 正交试验

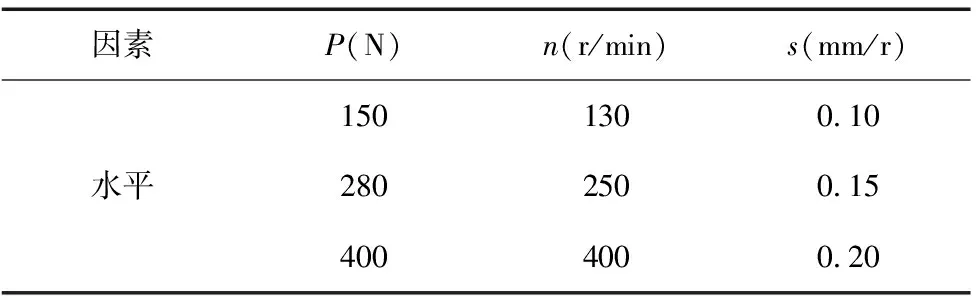

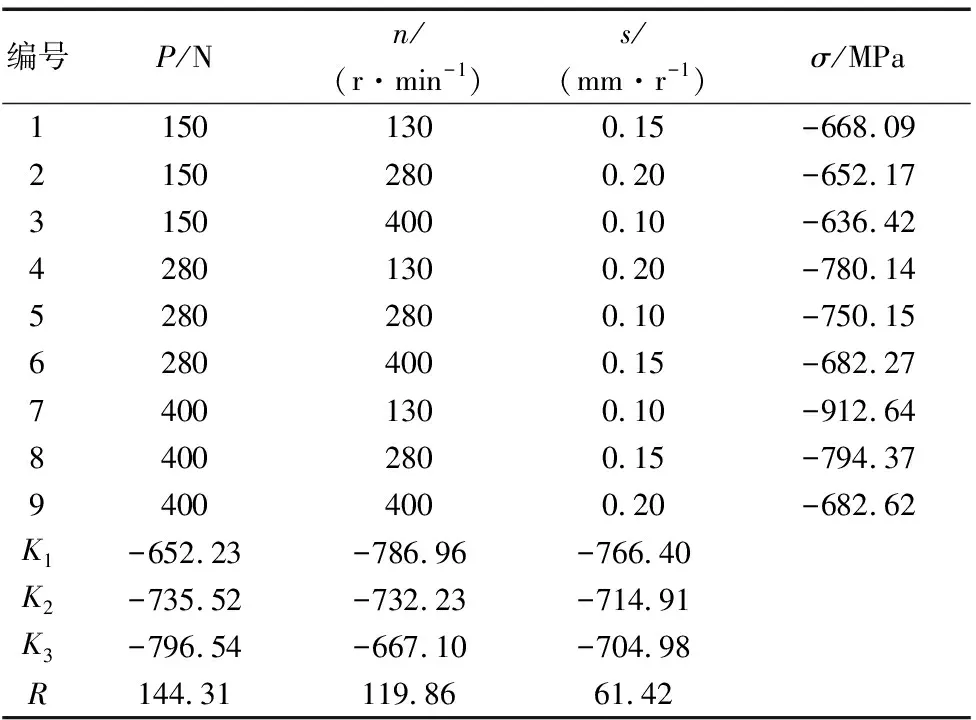

为了进一步分析超声滚压参数对轴承圈套表层最大残余压应力的影响,设计L9(33)正交表进行正交试验研究,如表2所示,是所取各因素水平,试验结果见表3。

表2 正交试验因素水平

表3 正交试验方案和结果

由表3可知,当P取第三水平400N,n取第一水平130r/min,s取第一水平0.10mm/r时,存在最大残余压应力值为-912.64MPa。在轴承内圈的超声滚压加工过程中,对表层残余应力的影响程度是P>n>s。

3 结论

对轴承内圈进行超声滚压加工试验,研究超声滚压加工过程中主轴转速、静压力以及横向进给量对残余应力的影响,得出以下结论:

(1)超声滚压可以实现轴承内圈塑性强化作用,提高表层残余压应力,且残余压应力影响层厚度最大可达至60μm。

(2)轴承内圈超声滚压加工过程中,静压力对内圈表层残余应力的影响最大,残余压应力随着静压力的增大而增大,其次是主轴转速,残余压应力随着主轴转速的增大而降低,影响最小的是横向进给量。