两河口水电站水轮机座环组焊施工工艺简述

贾栋林

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明650032)

1 概述

两河口水电站水轮机座环为钢板焊接结构,座环本体由上环板、下环板、固定导叶、过渡板、底环支持板等组成,座环下部支持板上设有填料孔、灌浆孔、排气孔。座环分4瓣到货,单瓣重量最大为75.7 t,整体组焊后重约280 t。在现场组焊后吊入机坑,并在浇筑后的机坑内采用立式车床完成座环的现场加工。其组装、焊接时主要工艺控制重点为座环圆度及上法兰和上下环板的水平度,以及各拼装焊缝的焊接质量。

2 座环组装施工工艺

分瓣座环的组装、焊接在地下厂房安装间进行,组装前在安装间使用全站仪放出每瓣座环基础板位置,在每瓣前后基础板位置摆放3个钢支墩,并配置成对的楔子板将所有支墩顶面调至统一高程。按座环安装方位先进行第一瓣座环吊装就位,就位后使用水准仪将下环板调平,并进行临时支撑和加固。然后依次吊装相邻两瓣,当相邻两瓣靠近第一瓣时,使用手拉葫芦和千斤顶调整吊装的分瓣座环高度和水平,缓慢穿入连接螺栓。

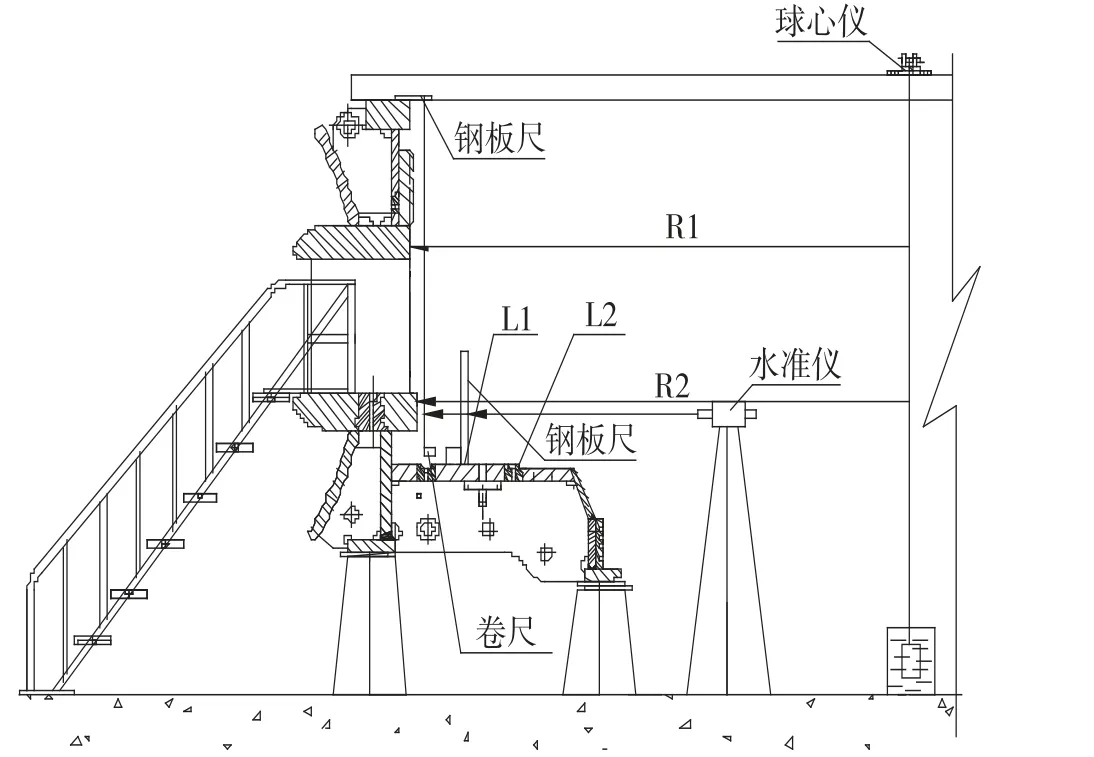

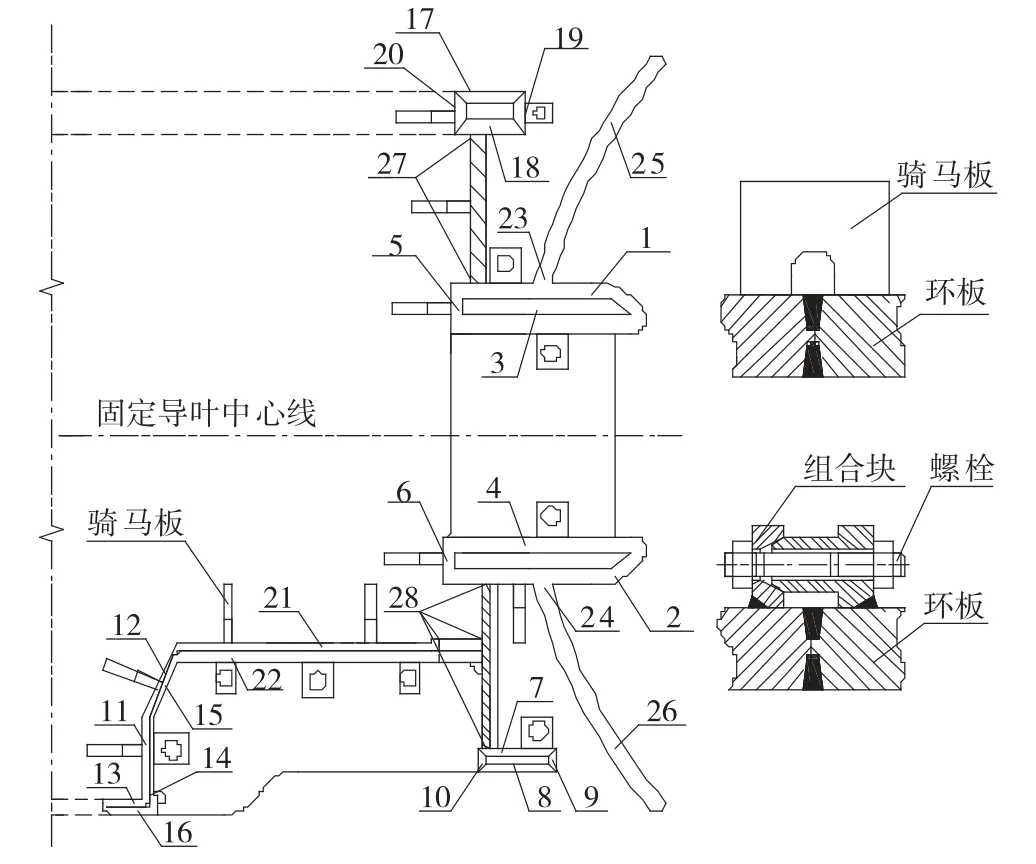

最后一瓣座环吊装前,测量相邻两瓣的开口值,两边各预留5 cm间隙,采用插入方式进行最后一瓣的拼装,检查组合缝错牙,使用手拉葫芦、千斤顶调整座环各分瓣面错牙和水平度,检查组合缝间隙,预紧组合缝把合螺栓。当座环分瓣面组合缝间隙、错牙满足要求后,进行现场座环圆度、水平度等测量检查工作,如图1所示。

图1 座环分瓣组装示意图

3 现场施工布置

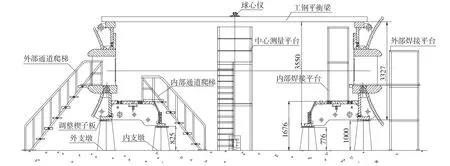

座环组装检查合格后,为确保座环的焊接质量,需要进行挡风布置、并配置充足的照明、施工通道、施工平台、测量平台等,如图2所示。

图2 座环组装、焊接期间施工布置

4 座环焊接施工工艺

4.1 分瓣座环工艺参数

座环由上环板、下环板、上/下过渡板、中法兰、下法兰、立圈、封板1、封板2、封板3、不锈钢锥段和不锈钢下法兰等组成。其中上环板、下环板、上法兰、下法兰材质为 S355 J2-Z35,上/下过渡段及蜗壳材质为HD610CF,中法兰、下法兰、立圈、封板1、封板2、封板3 材质为Q345B,不锈钢锥段和不锈钢下法兰材质为0Cr13Ni5Mo。施焊前根据座环各部位材质和板厚,制定座环分瓣面各焊接部位所使用的焊接材料、预热温度、焊接工艺参数,如表1、表2所示。

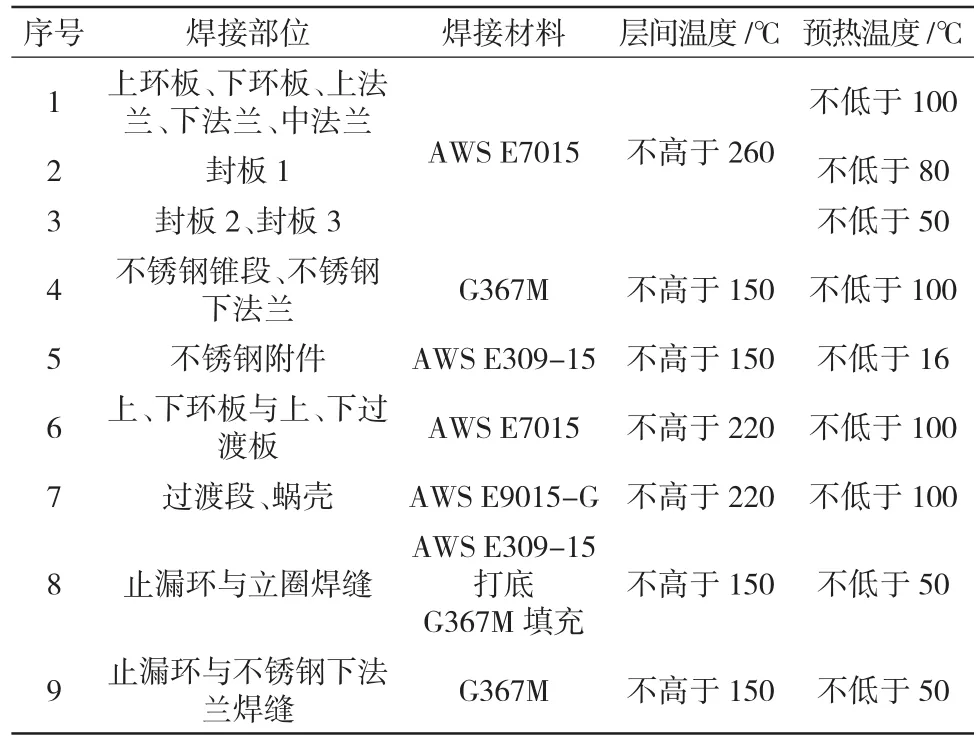

表1 焊接材料、预热温度及层间温度表

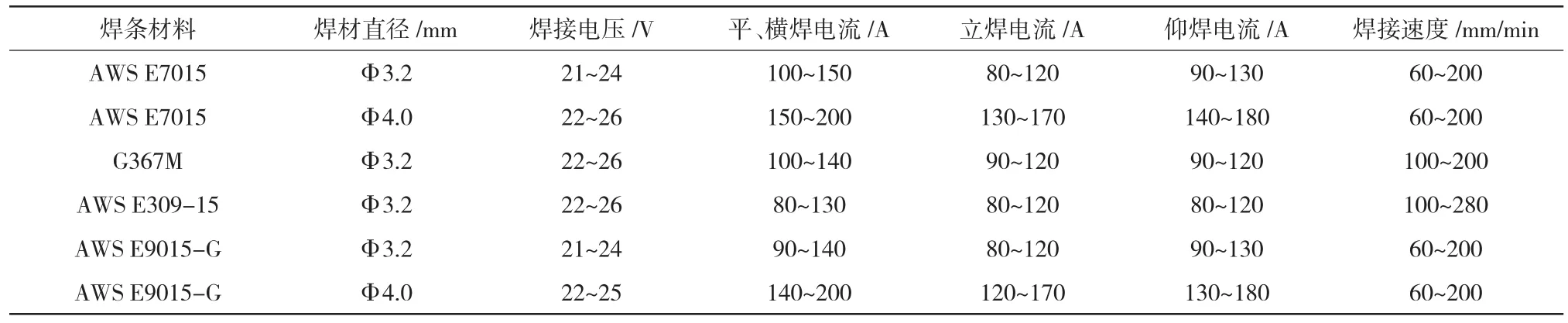

表2 座环焊接工艺参数表

4.2 座环焊接变形监测及焊接顺序

座环现场焊接采用8名焊工,分别在各组合缝位置采取对称、多层、多道焊接。焊接前在分瓣组合面的焊缝两边打样冲眼进行距离标注,用于焊接完成后校对焊接变形量。在座环中间安装焊接变形百分表实时监测支架,焊接过程中根据百分表监测数据,实时调整8名焊工的焊接顺序及速度。

座环焊接前,为减少焊接变形,在每瓣座环分瓣面的组合缝位置,按图3所示焊接8块骑马板,与厂家到货的已经预紧的组合块螺栓共同约束现场焊接变形。

上/下环板、中法兰组合缝定位焊及正式焊接均先由内向外分段施焊,打底焊及盖面焊使用直径Φ3.2 mm焊条。其他各层焊缝根据变形监测情况选用Φ3.2 mm焊条、Φ4.0 mm焊条,焊接过程中除底层、表层焊缝不进行锤击外,其余各层焊缝逐层进行锤击消应。

焊接过程中上、下层焊缝的接头处错开30~50 mm,焊道宽度控制在焊条直径的5倍以下,焊接过程中使用百分表进行监测,实时调整焊接顺序和方向。各部位焊缝焊接完成后,除需要后热焊缝立即进行200~250℃后热1 h外,其余焊缝采用保温被覆盖后自然冷却至室温。

座环分瓣面骑马板和定位焊焊接完成后,进行座环分瓣面焊缝的正式焊接,焊接按如下顺序进行:

首先焊接上环板焊缝1、下环板焊缝2,采用分段多层多道退步焊接方法,每段长约为300 mm。根部两道焊缝由内向外焊接,其余各层焊接方向交替相反。

然后焊缝1和焊缝2焊2~3层后,用同样方法焊接焊缝3、焊缝4,交替焊接焊缝1~4,直至焊满。最后焊接焊缝5~6,焊接完成后缓慢降至室温,复测座环整体水平度和圆度。

上、下环板焊接完成后进行中法兰面的焊接,焊接前对环板进行预热,达到温度要求后由4名焊工交替焊接焊缝21和22直至焊满。

中法兰面焊接完成后进行立圈和不锈钢段的焊接,焊接前对其焊缝区域进行预热,达到温度要求后交替焊接焊缝11~16。

立圈和不锈钢段焊接完成对上法兰焊缝区域进行预热加温,达到温度要求后交替焊接焊缝17~20。

安装上、下过渡板,调整过渡板间相邻间隙和错牙,测量上、下过渡板开口值,符合要求后进行上、下过渡板的焊接,焊接前进行预热,焊接采用多层多道,上、下同时对称焊接,首先焊接过渡段与上、下环板23~24焊缝的大坡口焊缝至坡口深度的1/2。然后对23~24焊缝过渡段与上、下环板之间的小坡口侧进行清根、打磨,彻底清除渗碳层,探伤合格后,交替焊接过渡段与上、下环板及过渡段之间的大、小坡口焊缝,直至焊满。

过渡板与上、下环板焊接完成后,进行过渡板间焊缝的焊接,首先焊接25~26焊缝过渡段之间的大坡口焊缝至坡口深度的1/2。背缝清跟并探伤合格后,交替焊接过渡段与上、下环板及过渡段之间的大、小坡口焊缝,直至焊满。

上、下过渡板焊接完成并探伤合格后,安装座环组合缝处的安装封板,对焊缝区域进行预热加温,满足要求后交替焊接焊缝7~10和焊缝27~28。

图3 座环分瓣组合缝面焊接顺序示意图

4.3 座环无损检测

分瓣座环经现场焊接后,焊缝的无损检测,根据其组合缝熔覆金属的填充深度进行检测。无损检测根据施工工序分3阶段完成,首先在上、下环板焊接完成后,先进行100%MT、100 UT探伤合格后,才能进行分瓣面处上、下过渡板的安装;第二阶段为分瓣面处上、下板焊接完成后,需要先进行100%MT、100 UT探伤合格后,才能进行分瓣面处封板的安装;第三阶段为封板焊接完成后的无损检测。

5 结束语

两河口水电站分瓣座环在上、下过渡板采取了中部留有100 mm宽、800 mm长的钝边组合面设计,其余除过渡板外各部位也采取了非焊透式焊缝结构,在设计上降低了现场组装后调平难度以及减少了现场焊接引起的局部变形,加之现场采取了焊接变形预防措施和实时监测预控措施,有效降低了现场座环焊接变形控制的难度和风险,通过两河口电站前2台水轮机座环组装及焊接工艺的实施,各项验收数据均优于国家规范及厂家要求,达到了非常理想的水平,为同类型水轮机座环组装、焊接提供了借鉴经验。