钢轨异常磨耗对构架横向加速度影响研究

王 晨, 邬平波, 罗世辉, 许自强, 马卫华, 董孝卿

(1.西南交通大学 牵引动力国家重点实验室,成都 610031; 2.中国铁道科学研究院 机车车辆研究所,北京 100081)

我国高速动车组经过多年的服役,总体运营状态良好,但在部分路段出现动车组转向架构架横向振动偏大引起构架横向加速度报警,进而导致车辆降速甚至停车的问题,严重影响到线路正常运行秩序。而车辆稳定性是高速铁路重要的动力学指标之一,直接影响车辆运行安全性、舒适性。为此国内外均进行了大量的研究:True[1]提出非线性稳定性计算方法代替了传统的线性方法;Polach等[2-3]提出了基于分叉理论的平稳性评价标准,通过大量的实验数据采集总结不同踏面等效锥度曲线对轮对分叉稳定性影响;朴明伟等[4]研究了抗蛇行减振器参数对构架横向稳定性影响;罗世辉[5]基于惯性力与轮对蛇行频率及波长间的关系,研究轨距对机车车辆稳定性的影响;Cui等[6-7]基于轮轨接触理论,研究了凹磨踏面对车辆稳定性影响;Zhang等[8-9]在现场测量磨耗踏面基础上,分析了不同磨耗踏面与轨道车辆运动稳定性及分岔类型间关系。

而本文针对高铁线路上某型高速动车横向报警的问题,对发生失稳报警区段磨耗钢轨进行测量。利用测试数据生成不同磨耗状态下轮轨接触关系。利用多体动力学软件SIMPACK构建某型高速动车模型,仿真分析轮轨磨耗对车辆横向稳定性的影响,并结合现场实验分析构架横向加速度超标原因。

1 高速动车构架横向加速报警问题

随着我国高速铁路网的逐步建成、运营规模不断扩大,动车组稳定性恶化导致的转向架横向加速度超限报警的问题明显增加。造成运营动车组停车或降速,极大地影响了线路的正常运行[10]。2010年武广线动车组就陆续出现了转向架横向报警、车体晃动的问题,而2015年1-5月更是发生180余次,涉及到京沪、武广铁、哈大等多条高铁线路。为解决转向架横向加速度报警问题,减少对铁路正常运行影响,对近年来发生转向架横向报警问题线路区段进行了统计分析后发现,报警线路区段钢轨主要有三种形式:长期未打磨的钢轨;进行过一次打磨钢轨;进行过二次打磨钢轨,报警基本集中在长期未打磨区段。

图1为长期未打磨钢轨轨面图形,第一次调研发现报警区段长期未打磨而导致异常磨耗钢轨主要有两种形式:一种具有轨距角磨耗特征,存在明显的轨距角磨耗情况,在钢轨内侧出现清晰的磨耗情况。另外报警区段还有部分钢轨存在宽光带特点,光带宽度普遍在40 mm以上,光带最宽达到了60 mm,而且光带中心向轨道内侧偏移滚动圆中心。

2 动力学分析与实验验证

2.1 高速动车组动力学模型

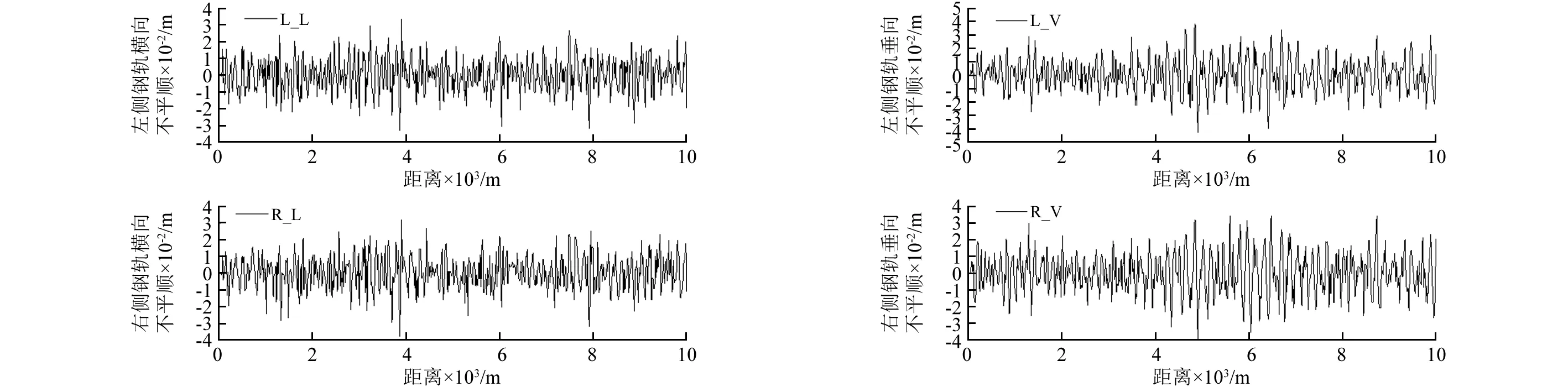

为了研究高速动车横向失稳的原因,本文根据实际情况,基于多体系统动力学理论,建立了高速动车动力学模型。车辆轴重17 t,最大运行速度300 km/h。整个模型由1个车体、2个构架、2个枕梁、4个轮对外加一系悬挂、二系悬挂等构成的多刚体系统,一系悬挂包括一系钢弹簧、垂向减振器、转臂定位,二系悬挂包括空簧、抗侧滚扭杆、横向减振器、垂向减振器、双抗蛇行减振器,牵引方式采用Z字形牵引杆。计算工况为满载工况,轮对滚动圆半径0.46 m,轨底坡1∶40,踏面采用实测磨耗踏面,钢轨选用四种不同磨耗钢轨。轨道垂向刚度40 MN/m,垂向阻尼90 kN.s/m,横向刚度30 MN/m,横向阻尼65 kN.s/m。动车组主要参数见表1。轨道采用实测的高速铁路轨道不平顺激励(如图2)。

表1 车辆主要参数Tab.1 Theparameters of the high-speed train

图2 实测高速铁路轨道不平顺Fig.2 Themeasuredhigh-speed railway track irregularity

2.2 磨耗钢轨对车辆横向稳定性影响

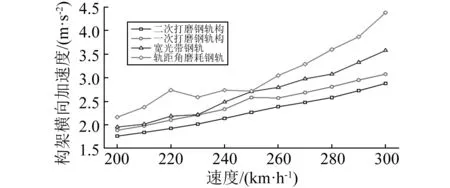

在实测的高速铁路不平顺轨道上,高速动车组以不同的速度(200~300 km/h,步长10 km/h)运行,分析其动力学性能。其构架横向加速度和车轴横向力如图3、图4所示。如图构架横向加速度都是随着速度的增加而增大,从图中可以发现轨距角磨耗钢轨对应的构架、轮对横向加速度要远大于其他三种情况。当速度超过240 km/h以后宽光带钢轨对应的加速度数值也明显超过其他两种情况。一次打磨钢轨构架横向加速度与二次打磨钢轨之间有一定的差值,但相对较小。

图3 构架横向加速度Fig.3 The bogie frame lateral acceleration

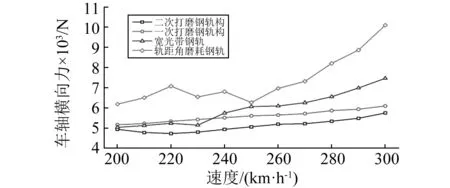

图4 车轴横向力Fig.4 The lateralwheelset force

为更清楚的对比不同磨耗钢轨对车辆横向性能的影响,图4给出了各个速度下不同磨耗钢轨对应的车轴横向力变化曲线。从图中可以发现,当速度小于240 km/h时一次打磨钢轨、二次打磨钢轨和宽光带磨耗钢轨对应车轴横向力差值并不是非常明显。速度大于240 km/h时,三者间开始出现差值,且差值随速度增大更加明显。轨距角磨耗钢轨对的车轴横向力在整个速度范围内都要大于其他三种情况。

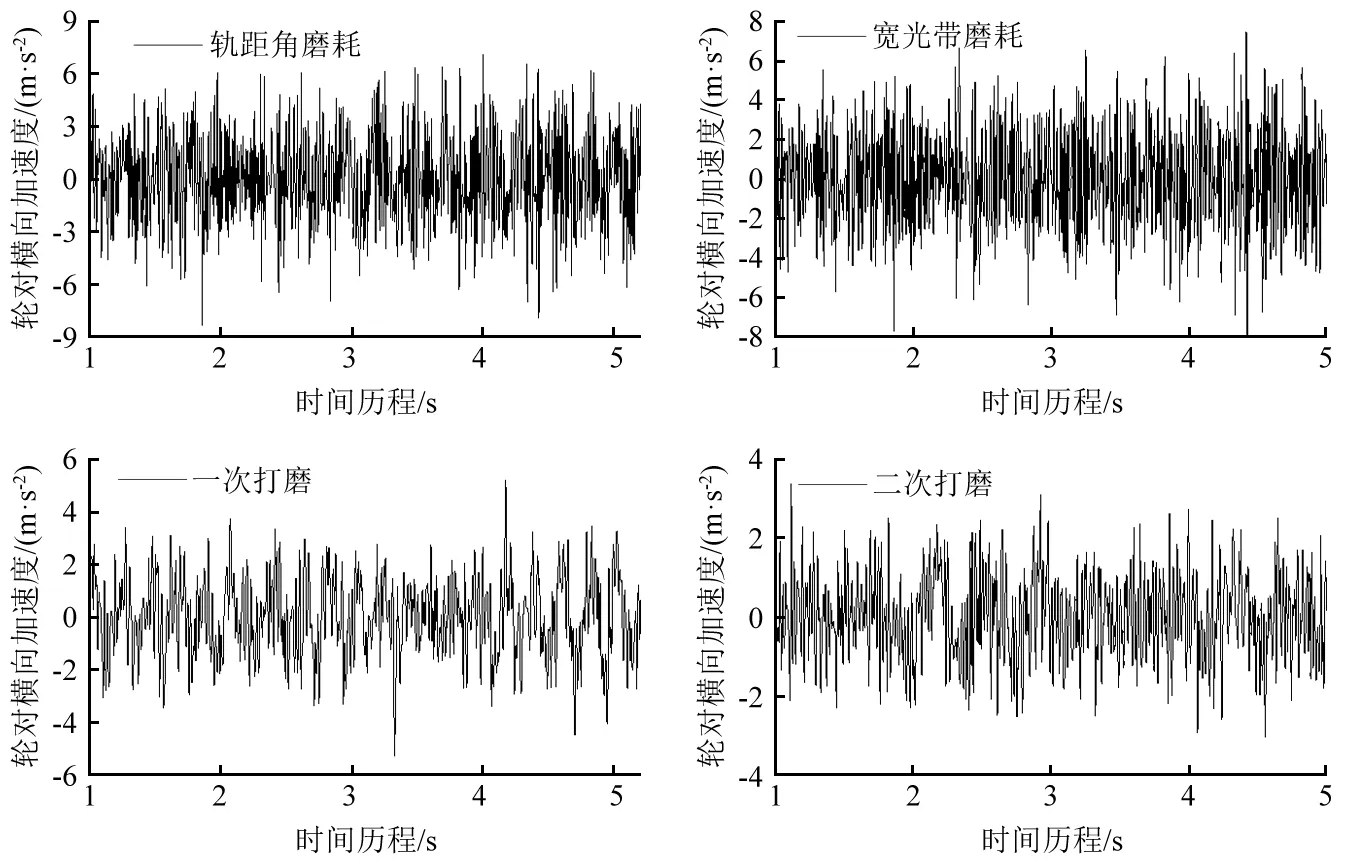

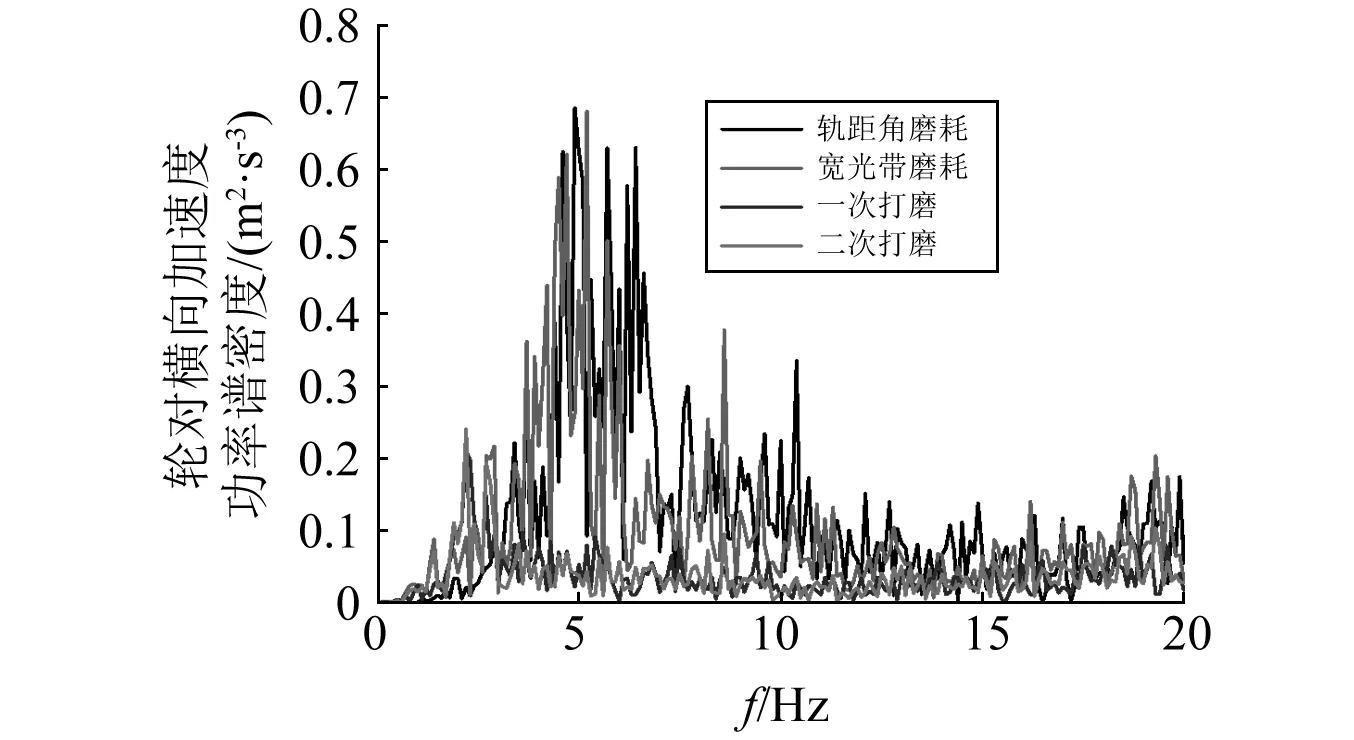

图5、图6为采用不同磨耗钢轨的高速动车组以300 km/h的速度在上述线路上运行时,前构架横向加速度时间历程曲线和相应的功率谱密度,通过现场试验和标准发现构架横向失稳频率区间主要集中在10 Hz以下区间,因此本文只对低频区间内振动情况进行分析。

由图5知一次打磨、二次打磨钢轨对应构架横向振动加速度约为4.2 m/s2和2.9 m/s2,宽光带钢轨和轨距角磨耗钢轨对应的构架横向加速度分别达到5.9 m/s2和7.5 m/s2。说明长期未打磨钢轨会严重影响到车辆横向稳定性,破坏了该型车辆的正常运行。图6为构架横向加速度功率谱密度,从中可以发现轨距角磨耗钢轨和宽光带磨耗钢轨对应构架加速度功率谱密度集中在4.5~7.5 Hz区间里。

图5 构架横向加速度时间历程Fig.5 The time history responses of bogie frame lateral acceleration

图6 构架横向加速度功率谱密度Fig.6 The PSD of bogie frame lateral acceleration

轮对横向加速度是构架横向激励主要来源,轮对振动会直接影响到构架稳定性, 因此某种程度上轮对横向加速度也是车辆动态稳定的重要指标。在相同轨道参数和随机不平顺条件下,在300 km/h运行速度下,对图7和图8所示4种不同磨耗轨面对应导向轮对横向加速度和功率谱密度曲线进行分析。

图7 轮对横向加速度时间历程Fig.7 The time history responses of wheelset lateral acceleration

图8 轮对横向加速度功率谱密度Fig.8 The PSD of wheelset lateral acceleration

从图可以看出,在车辆运行速度为300 km/h时,轨距角磨耗钢轨对应的轮对横向加速度明显大于其他钢轨,其最大横向加速度达到8.5 m/s2;宽光带磨耗钢轨对应的轮对横向加速度也较大能够达到7.6 m/s2。对于二次打磨和一次打磨钢轨二者间对应的轮对横向加速度相对较小都在5 m/s2之内。而发现长期未打磨钢轨对应轮对横向加速度功率谱密度频段也集中在4.5~7.5 Hz之间。

2.3 现场实验

为验证钢轨异常磨耗对构架横向加速度的影响,选择同一动车组进行添乘实验,实验线路选择在发生构架横向失稳区段7上行线(该区段出现较长的轨距角磨耗钢轨)以及与之相邻的钢轨打磨区段下行线(该区段钢轨刚完成打磨)。实验车辆以300 km/h速度先后通过两个实验线路,实验测试内容主要为测量构架横向振动加速度在两个实验区间的数据,从而获得的构架和轴箱振动波形。如图9所示刚刚完成打磨区段对应车辆构架横向加速度变化区间集中于-1.75~1.75 m/s2之间,而长期未打磨钢轨对应车辆构架横向加速度最大幅值要远大于刚刚打磨钢轨,幅值达到-8~8 m/s2。两种工况下轮对横向加速度变化区间分别为-2.2~2.5 m/s2和-7~8 m/s2。通过实验可以发现钢轨长期未打磨是造成动车组转向架构架横向加速度报警重要原因。

图9 实验区间构架和轮对横向加速度Fig.9 The bogie frame and wheelset lateral acceleration

另一方面为验证打磨后,钢轨型面的变化情况,对打磨前后钢轨廓形进行跟踪测量(第一次调研:异常磨耗钢轨,第二次调研:打磨完成6个月钢轨,第三次调研:打磨完成12个月钢轨),如图10分别为刚刚完成打磨、打磨后6个月、12个月钢轨图片及廓形。

三次钢轨调研发现,钢轨未打磨前光带宽度达到了50 mm,该区段报警频发。钢轨打磨后光带宽度恢复到 20~30 mm,半年后与一年后再次对该区段调研,光带宽度变化不大。从图中可以看出,打磨前钢轨轨距角和宽光带磨耗比较突出,打磨后的钢轨廓形与标准钢轨廓形接近,轨距角处打磨量略大,打磨后的两次跟踪测量钢轨廓形与打磨钢轨基本一致,廓形变化很小。对失稳区间打磨以后钢轨演变开展跟踪研究,从跟踪数据来看,钢轨打磨基本消除了宽光带、轨距角磨耗等问题。打磨后钢轨廓形演变缓慢,一年之内未在出现异常磨耗问题,但跟踪测量的时间还较短,这一结论还需对廓形变化进行长期跟踪验证。

3 高速动车组构架横向报警原因分析

通过前文研究发现构架横向加速度过大与钢轨磨耗存在紧密联系[11]。而在以往研究中知道轮轨匹配等效锥度直接反应轮轨之间的接触关系[12-13],与车辆运行过程中的动态响应密切相关[14]。轮轨等效锥度往往随着钢轨磨耗产生很大的变化。因此有必要专门针对磨耗钢轨等效锥度进行研究。

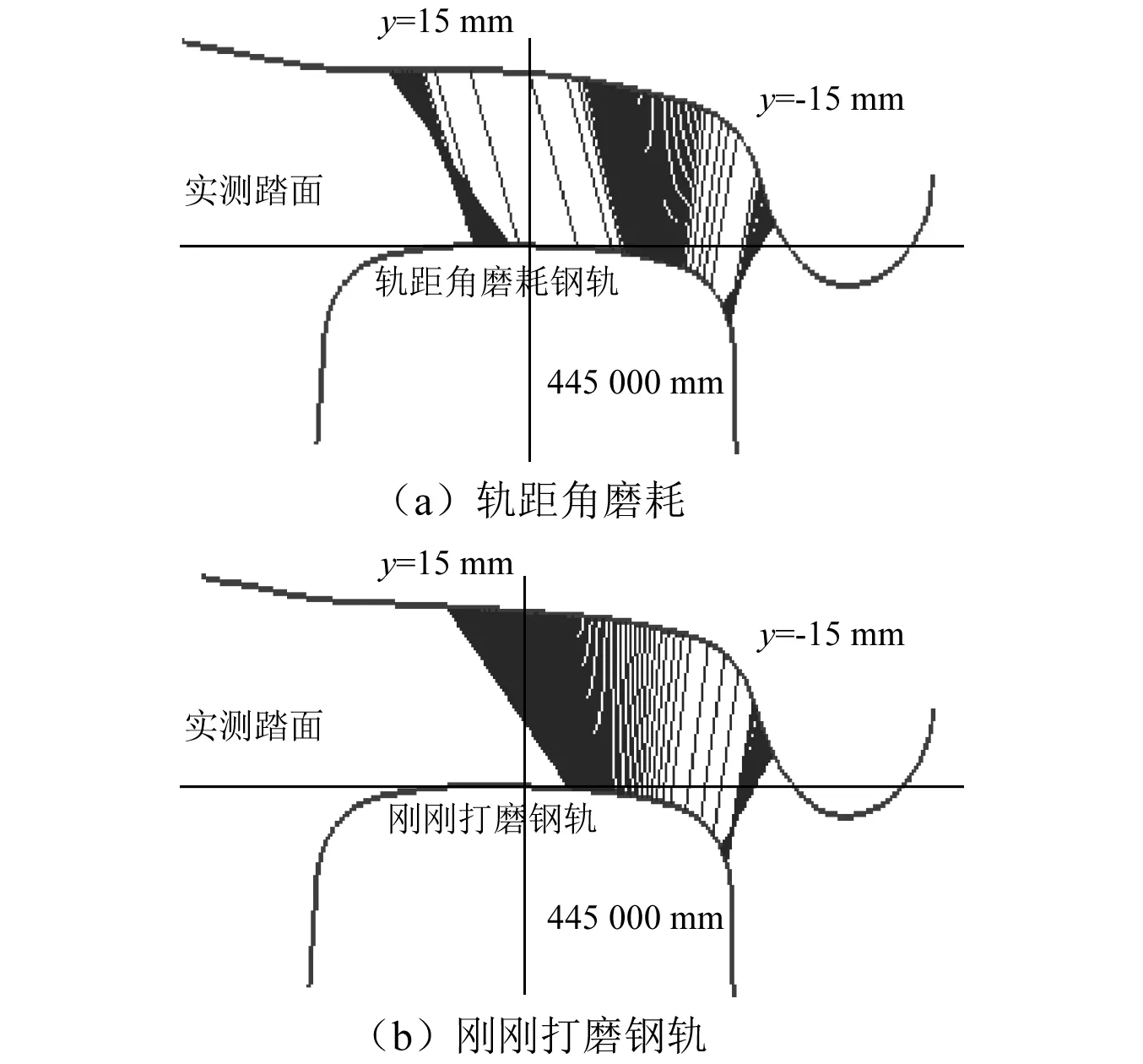

图11为长期未打磨钢轨、一次打磨钢轨、二次打磨钢轨与标准钢轨廓形的对比。图形显示长期未打磨钢轨、一次打磨钢与标准钢轨廓形差距较大,其中一次打磨钢轨轨距角附近较标准廓形突出;二次打磨钢轨廓形与标准廓形基本接近,但现场调研发现少部分钢轨也存在与标准钢轨廓形差距较大的情况;宽光带磨耗钢轨磨耗区域主要集中在轨头上方-25~25 mm区域,轨头磨耗严重,侧轨磨耗量较小;轨距角磨耗钢轨除了存在着较为严重的轨头磨耗外,侧轨磨耗也较为明显,其磨耗量远大于一次和二次打磨钢轨。如图12为打磨前后轮轨接触几何关系,通过钢轨打磨,有效避免了钢轨集中磨耗而造成的钢轨内侧面与踏面的非正常接触,打磨也使得轮轨接触区域更加均匀而不会集中于一定区域,有效避免了钢轨异常磨耗情况。通过钢轨打磨优化钢轨廓形,改善轮轨之间的接触关系,也能预防钢轨异常磨耗的发生,延长钢轨的使用寿命。

图10 跟踪测量打磨后钢轨廓形变化Fig.10 Track and measure the profiles of rail after grinding

图11 不同钢轨外形比较Fig.11 Different kinds of wear rail

图12 轮轨接触关系Fig.12 The wheel/rail contact relationship

等效锥度主要是用来评判轮轨接触外形指标。等效锥度作为轮轨关系中的重要参数之一,直接关系到车辆的动力学性能。欧洲铁路联盟更是直接将其列入日常车辆检测目录当中,用以评估轮轨间的匹配情况,以便随时掌握轮轨接触情况,及时进行镟修、打磨。在目前广泛运用的quasi-linear轮轨接触模型[15]中主要包括以下三个参数:

λ:等效锥度;

ε:接触角之差;

σ:侧滚角。

当轮对处于平衡位置的时候其等效锥度λ计算公式为

(1)

式中:踏面外形接触点半径Rw;轨头外形接触点半径RR;平衡位置接触角δ0;左右接触点距离之半e0;正常接触点轮径r0。

由于轮对踏面斜度的存在,在运动过程中在受到线路不平顺的影响,轮对会离开其平衡位置,使得左右滚动圆之间产生一定的轮径差,同时轮对纵向不同步使得轮对在运动过程中产生一定的摇头角。

左右轮对接触角的差值可以由以下公式获得:

(2)

绕纵轴侧滚角可以通过下面公式表示:

(3)

当接触角δ0较小的时候,sinδ0≈δ0,cosδ0≈1,则式(1)中接触点附近等效锥度可以简化为:

(4)

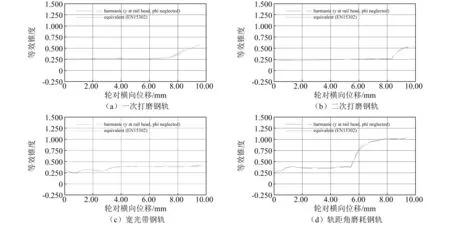

如图13通过采用实测轮对磨耗踏面与四种钢轨进行配合分析发现:宽光带钢轨、轨距角磨耗钢轨的匹配等效锥度较大。当轮对横向位移在3 mm以内时各个等效锥度均较小,除轨距角磨耗钢轨以外均小于0.3;当轮对横向位移达到6 mm轨距角磨耗钢轨和宽光带钢轨等效锥度分别达到了0.75与0.4,一次打磨钢轨匹配等效锥度为0.28,二次打磨钢轨匹配等效锥度0.25。从等效锥度角度来看,长期未打磨钢轨轨面磨损较严重,特别是轨距角磨耗钢轨,与磨耗踏面匹配等效锥度较大。在以往的理论研究和运营实践中发现,车辆临界速度与轮轨等效锥度之间的关系如图14所示,车辆临界速度与等效锥度平方成反比关系,随着等效锥度增大临界速度逐步减小,稳定性恶化。过大的等效锥度容易引起轮对严重的蛇行失稳,进而引起转向架构架的振动加剧,影响车辆横向稳定性。

图13 不同轮轨接触等效锥度Fig.13 The equivalentconicity of different worn rails

图14 临界速度与等效锥度关系曲线Fig.14 The relationship curve between equivalent conicity and critical velocity

关于构架横向稳定性问题现阶段各国在标准中均进行了相应的规定:欧洲标准TSI L84[16]中规定了构架加速度进行实时连续监测和采样,采样频段为3~9 Hz;国际铁路联盟UIC515[17]同样对构架加速度进行实时连续监测和采样,采集数据进行10 Hz低通滤波进行处理;我国目前采用的《高速动车组整车实验规范》[18]中对构架横向稳定性进行判断时,构架横向加速度带通滤波频段设置为0.5~10 Hz。通过以上标准可以发现其对构架横向加速度频率主要关注低于10 Hz频段。针对这个问题专门对该动车组不同速度下整车振动模态进行分析。为了便于比较,在前文动力学模型基础上线性化模型,计算整车运行在 100~500 km/h 速度范围内的根轨迹。根轨迹法是指当系统中某个参量由零到无穷大变化时,其闭环特征根在平面上移动的轨迹,以横坐标表示模态的实部(阻尼比),纵坐标表示模态的虚部振动频率(Hz)。本文将车辆速度设置为参数,考察在不同速度状态下转向架的振动模态,并通过根轨迹图找到不同速度下车辆的振动特性。计算步长为10 km/h,根轨迹对应的频率即为车辆在该速度下的振动模态,如图15所示动车组转向架构架300 km/h时横向振动模态频率约为7 Hz左右,在上文标准中专门关注10 Hz以下频段振动是有原因的。通过前文中仿真分析,长期未打磨区段车辆转向架构架横向加速度振动频段约为4.5~7.5 Hz,与7 Hz横移模态相吻合,二者相对应容易出现耦合振动情况。

图15 车辆根轨迹图Fig.15 Theroot-locus of vehicle

4 结 论

本文针对高速动车组构架横向失稳的问题,对失稳区段磨耗钢轨外形进行现场实测,结合实测钢轨外形对车辆动力学性能进行仿真分析,并且现场测试两种磨耗区间构架横向振动情况,研究表明:失稳区间钢轨存在大量50 mm以上宽光带和轨距角磨耗现象,对应的构架与轮对横向振动加速度幅值明显较大,两次打磨钢轨对应构架和轮对振动幅值则要小得多。对报警区段钢轨进行打磨,外形恢复至设计廓形,可以缓解构架报警问题。而且打磨以后钢轨磨耗演变情况较为平缓,一年以内未在出现异常磨耗的情况。

通过对轮轨关系研究发现,长期未打磨钢轨的等效锥度明显大于一次打磨和二次打磨钢轨,过大等效锥度会导致高速运行稳定性下降。此外动车组在300 km/h时构架自身横向模态频率大约在7 Hz左右,与构架此时横向加速度频率存在叠加可能,当构架横向加速度频率处于这个区间时,会使得构架的振动水平升高,进而影响到车辆正常运行。

鉴于构架报警区段多发于长期未打磨钢轨和一次打磨钢轨,建议工务部门严格执行《高速铁路钢轨打磨管理办法》中规定的打磨周期。对重复出现构架横向加速度报警的地段,应该及时安排打磨,特别是出现50 mm以上光带和轨距角磨耗钢轨区段需要重点关注,如果出现该种情况尽快安排维护。如果暂时无法进行检修钢轨打磨,那么适当降低动车组通过该区间运行速度也能够减少构架发生报警情况。

本文主要研究了钢轨异常磨耗对车辆构架失稳的影响,在未来的研究中将进一步关注踏面磨耗对构架报警的影响。