不同湿度环境下的胡萝卜微波干燥过程研究

周洪梅, 李臻峰, 李 静, 李丽丽, 徐晚秀

(江南大学 江苏省食品先进制造装备技术重点实验室,江苏 无锡214122)

胡萝卜含有丰富的营养成分,深受消费者的喜爱[1-3]。我国是胡萝卜生产大国[4],其保存方法受到广泛研究,而干燥加工出来的产品能够抑制微生物的生产繁殖和酶的活性,延长贮藏期、且易于运输,因此干燥成为国内外研究较多的食品储藏加工方法之一[5]。微波干燥具有干燥时间短、热效率高[6-7]、清洁生产且兼有杀菌作用等特点,在食品与农产品加工行业得到广泛运用[8-9]。

湿度是物料微波干燥过程中的重要参数,通过监测干燥过程中环境湿度的变化,可以指导调整物料干燥工艺参数,从而获得高质量的产品[10]。大量研究表明物料温度、功率密度及物料厚度对微波干燥过程有显著影响,而环境湿度变化对微波干燥过程的研究则相对较少[11-13]。Pu等[14]研究了不同的排湿风速对微波干燥过程中湿度的影响,发现排湿风速的改变会造成环境湿度的变化,从而对干燥速率和干后品质造成显著影响,干燥过程中湿度较大则干后品质较优;王庆惠等[15]通过热风干燥方式干燥圣女果,采用分段式变温变湿策略,在干燥前期降低湿度,发现能有效地保留圣女果的营养成分及色泽;Zlatanovic I等[16]在苹果块干燥过程中发现,环境湿度越低则干燥时间越短;巨浩羽等[17]也得出了相同的结论;Dai等在研究基于温湿度控制的杏子干燥动力学中发现,前期保持干燥介质的高湿状态,后期连续排湿干燥,可比连续排湿干燥缩短18.75%的干燥时间[18]。

目前,关于微波干燥过程中湿度的研究较少,作者以胡萝卜为实验材料,将其放入密闭的物料罐内,向物料罐中通入不同湿度水平、不同时间的湿空气。与不加湿条件下作对比,研究在加湿条件下物料环境湿度、干燥速率及干后品质的变化,确定较优的微波干燥条件,为微波干燥过程中湿度的研究与控制提供理论依据。

1 材料与方法

1.1 实验材料与设备

胡萝卜:市售;HH1数显恒温水浴锅:常州智博瑞仪器制造有限公司产品;3NH NR110电脑色差仪:深圳市三恩时科技有限公司产品;UV-1800岛津紫外可见分光光度计:日本岛津制作所产品;高效液相色谱仪Agilent 1100:美国安捷伦科技有限公司产品。

1.2 实验系统

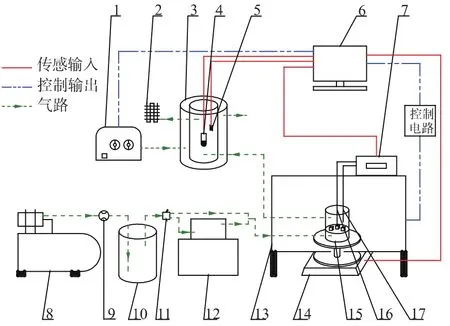

研究设计了如图1所示的实验系统,该系统主要分为4个部分:加湿控制单元,微波干燥单元[14],湿度检测单元及电脑控制单元[14]。

图1 微波干燥及加湿系统Fig.1 Microwave drying and humidification system

加湿控制单元包括空气压缩机8、气体流量控制器9、缓冲罐10、二位三通阀11、水蒸气发生器12。从空气压缩机里出来的空气为除湿后的干空气,干空气经过气体流量控制器及缓冲罐,到达二位三通阀,当系统需要加湿时,阀的下路接通,干空气流经水蒸气发生器,该发生器可以控制水蒸气的发生量,从而产生不同相对湿度的湿空气,湿空气进入物料罐内;当系统不需要加湿时,阀的上路接通,干空气直接进入物料罐内。

湿度检测单元包括湿度计4、热电偶5、保温罐3、热风枪1。因物料罐内湿度不能在微波炉内测得,所以将其通入保温罐内层用湿度计测得,测得的湿度数据同时传入电脑,热电偶检测内层实时温度并传入电脑,利用反馈调节控制热风温度,使保温罐内层的温度与物料罐内的温度保持一致。

1.3 实验方案

实验时物料温度设置为70℃,物料罐内通过的空气流量设置为3 L/min,此条件下干燥时间较短且干后品质较为理想[19]。加湿湿度分为30%、50%、70%、90%4个水平,加湿时间分为0.5、1.0、1.5 h 3个水平,实验组0H0为不加湿对照组。当物料干基水质量分数≤0.11 g/g(相当于湿基水质量分数≤10%)时停止干燥。具体方案见表1,每组实验重复3次取平均值。

表1 加湿实验方案Table1 Humidification test plan

1.4 指标测定方法

1.4.1 干基水质量分数及干燥速率测定 采用国标(GB 5009.3-2010)中的常压干燥法[20]测得胡萝卜的初始干基水质量分数为10.76 g/g,干基水质量分数按式(1)计算:

式中:Mt为物料干基水质量分数,g/g;Wt为干燥任意时刻的总质量,g;G为干物质质量,g。

干燥速率(drying rate,DR)按式(2)计算:

式中:DR 为物料的干燥速率,g·g-1·min-1;Mt2、Mt1分别为t2、t1物料时刻的干基水质量分数,g/g。

1.4.2 复水比测定 将干燥后的物料称重后放入80℃恒温水浴锅复水40 min,取出后用滤纸吸干表面水分,测得物料复水后的质量[21]。复水比按式(3)计算:

式中:Rf为物料复水比;mt为物料复水后质量,g;md为物料干燥后质量,g。

1.4.3 色差值的测定 用色差计测新鲜和干燥后的胡萝卜[22],每个样品重复6次取平均值。L*、a*、b*分别代表明度、红绿度、黄蓝度,ΔL、Δa、Δb表示干燥前后L*、a*、b*之差,干燥前后的色差值为:

1.4.4 VC质量分数测定 采用紫外分光光度法测定胡萝卜中的VC质量分数。称取样品10 g于研钵中,加入少量质量分数10%的盐酸,迅速研磨后转入50 mL容量瓶,用质量分数10%的盐酸溶液定容,用5000 r/min的离心机离心10 min,得到胡萝卜的VC提取液。吸取上清液10 mL于50 mL容量瓶中,加入0.3 mL硫酸铜溶液并用蒸馏水定容后,于70℃水浴锅中加热16 min,取出冷却至室温,以试剂空白为参照,在230 nm处测定吸光度。对比VC溶液标准曲线[23],得出胡萝卜中VC的质量分数。

1.4.5 β-胡萝卜素测定 采用国标GB/T 5009.83-2003中的高效液相色谱法[24]测定物料中β-胡萝卜的质量分数。

2 结果与讨论

2.1 物料罐内湿度的变化规律

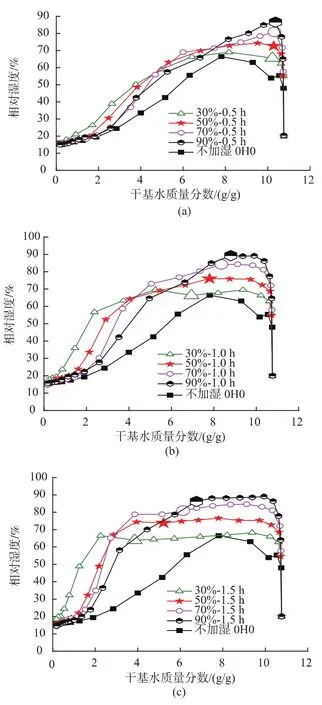

2.1.1 恒定加湿湿度、不同通入时间下罐内湿度的变化规律 向物料罐内分别通入0.5、1.0、1.5 h恒定湿度水平(30%、50%、70%、90%)的湿空气,得到如图2所示的罐内湿度变化曲线。湿度变化曲线采用干基含水率作为横坐标,解决了由于干燥时间不同引起的湿度变化过程难比较的问题。由图2可知,物料罐内的湿度由通入的湿空气的湿度及物料内部出来的水蒸气的湿度共同决定。不加湿时湿度峰值达到65%,而通入湿空气湿度分别为30%、50%、70%、90%时峰值分别为 65%、75%、85%、90%。除了加湿30%的情况下没有增加湿度峰值,其他加湿条件下都能够增加罐内湿度峰值。

罐内的湿度变化主要分为3个阶段,快速上升阶段、高湿维持阶段、快速下降阶段。不加湿情况下,高湿维持区间很短,在水质量分数为7~9 g/g这段区间;而加湿30%的情况下,加湿0.5 h的维持区间为 6.5~10.0 g/g,加湿 1 h的维持区间为 4~10 g/g,加湿1.5 h的维持区间则为2~10 g/g,可以看到维持区间随着加湿时间的增加而增加;加湿50%、70%、90%的情况与之类似。

在停止加湿的转换点之后罐内湿度依然可以维持在峰值附近,不会立刻下降。这是因为加湿过程抑制了水分从胡萝卜里出来的速率,当停止加湿后,胡萝卜表面与干燥介质间的水蒸气压力差加大,干燥速率迅速上升,使得罐内湿度依然维持在峰值附近,只有当胡萝卜内部的水分大量溢出后,干燥速率下降,罐内湿度才会出现下降。

2.1.2 恒定通入相同、不同加湿湿度下罐内湿度的变化规律 图3为不同加湿时间分类得到的罐内湿度对比图。可以发现,加湿0.5 h条件下的湿度曲线和不加湿条件下的相比几乎没有区别,除了上升阶段湿度相对较高。这是因为加湿0.5 h对于整个干燥过程来说时间太短,所以不论通入的湿空气湿度多少,后期罐内湿度区别不大,而前期的区别主要是由通入的湿空气湿度决定。

加湿时间相同的条件下,通入的湿空气湿度越高,其转换点的干基含水率越高,即高湿维持区间越短。以加湿1.5 h的图为例,加湿30%的条件下,高湿维持区间为2~10 g/g,而加湿90%的条件下,高湿维持区间为7~10 g/g。虽然加湿的时间相同,但因为通入的湿空气湿度越高,物料的干燥速率就越低,其转换点的干基水质量分数越高。因此较低的加湿湿度有利于高湿区间的维持。

图3 恒定通入时间、不同加湿湿度下罐内湿度随含水率变化曲线Fig.3 Curves of humidity with moisture ratio in the tank under different humidity of moisture at the same time

2.2 恒定加湿湿度、不同通入时间下胡萝卜微波干燥特性的变化

图 4 中 (a)、(b)、(c)、(d) 分别为通入 30%、50%、70%、90%的湿空气时,胡萝卜的干基水质量分数随时间及干燥速率随干基水质量分数的变化曲线。由水质量分数变化曲线可知,通入30%的湿空气可以降低干燥时间,而通入50%、70%、90%的湿空气则会增加干燥时间。通入30%的湿空气,0.5 h的干燥时间最短,为130 min,比不加湿条件下的干燥时间快30 min,1.0 h和1.5 h的则只快了10 min;通入50%的湿空气,0.5 h的与不加湿的干燥时间差不多,而1.5 h的则慢了30 min;通入70%的湿空气则都比不加湿时慢,加湿1.5 h的要比不加湿条件下的慢了将近50 min;通入90%的湿空气其整体干燥时间是最慢的,加湿1.5 h的比不加湿时慢了60 min。可见,通入的湿空气湿度越高,通入时间越久,干燥时间就越长。

图4 恒定加湿湿度、不同通入时间下水质量分数及干燥速率变化曲线Fig.4 Curves of moisture ratio and drying rate under different time of constant humidity of moisture

观察干燥速率曲线,可以发现不加湿情况下,干燥速率分为3个阶段,快速上升阶段、缓慢下降阶段、快速下降阶段;加湿后分为缓慢上升阶段、双峰阶段、快速下降阶段。加湿后,干燥速率上升区间变短,且上升较慢,然后干燥过程进入低速维持区,这样能够在干燥前期减少对物料内部结构的破坏,避免出现鼓泡、破裂等现象。另外,加湿有助于延长低速维持区间。停止加湿后,干燥速率出现峰值。

显而易见,随着加湿时间增加,停止加湿后出现的干燥速率峰值呈下降趋势,峰值出现的位置向含水率减小的方向偏移。这是因为相同加湿湿度下,加湿时间越长,干燥过程进行的越久,胡萝卜内所含的水分就越少,胡萝卜的干燥速率受此影响,峰值呈递减趋势且向水质量分数减小的方向偏移。

2.3 加湿对胡萝卜干制品品质的影响

干后胡萝卜的外观是对品质最直接的体现,图5为各条件下得到的干后胡萝卜的外观图。加湿时间为0.5 h的情况下,胡萝卜会出现不同程度的焦糊,且内部有鼓泡现象,鼓泡是由于内部组织结构破裂造成的;随着加湿时间增加,焦糊现象减弱至消失,加湿时间为1.5 h的情况下得到的干后物料基本无焦糊;3H1.5、5H1.5及7H1.5条件下的干后胡萝卜颜色较为鲜亮,无焦糊和鼓泡,外观品质较好;9H1.0、9H1.5条件下的干后胡萝卜表面略微泛白,这可能是由于通入湿空气湿度过高、干燥时间过久造成的。

图5 干后胡萝卜的外观图Fig.5 Appearance of dried carrot

从表2可以看出,加湿能够提高胡萝卜的复水率且降低胡萝卜的色差。实验组 3H1.5、9H1.5、7H1.5及5H1.5干后复水率较高,都达到了3.86以上,比不加湿情况下提高了16.6%;实验组3H0.5、7H0.5及5H0.5干后复水率较低,虽然比不加湿情况下有所改善,但效果不明显。对比这些实验组的实验条件发现,加湿时间越长其复水率越高,色差较小;加湿时间较短,复水率和色差的改善效果不明显,说明延长加湿时间可以改善干后胡萝卜的复水率及色差。

图6 干后胡萝卜的VC质量分数及β-胡萝卜素保留率图Fig.6 VC content and beta carotene retention ratio of dried carrot

从图6来看,加湿能够显著提高干后胡萝卜的VC质量分数及β-胡萝卜素保留率。实验组5H1.5、3H1.5、7H1.5及5H1.0这4组干后胡萝卜的VC含量较高,对应图3及图4可以看出,这4种条件下的高湿维持区间较长。实验组3H0.5、3H1.0、5H0.5及9H1.5这4组干后胡萝卜的VC质量分数较低。实验组3H1.5、5H1.5、5H1.0及7H1.0这4组干后胡萝卜的β-胡萝卜素保留率较高,达到50%左右,高于不加湿条件下的43.21%。

对比实验组实验条件发现,维持较长的高湿区间可以改善干后胡萝卜的品质,例如3H1.5、5H1.5、7H1.5条件下的干后物料,其外观得到较大改善,营养物质的保留率明显提高。高湿区间下胡萝卜的前期干燥速率较低,有效地保护了内部结构,高湿区间较长时,停止加湿后物料的干燥速率峰值较小且峰值出现在水质量分数较低的位置,胡萝卜内部的大量自由水、半结合水在较长时间内已经排出,胡萝卜的内部孔道结构已成型,后期的干燥速率峰值不会对其结构造成太大的破坏,所以其综合品质相对较好。加湿0.5 h条件下的干后胡萝卜品质几乎没有得到改善,结合图3、图4发现其加湿时间太短,高湿维持区间太短,停止加湿后出现较高的干燥速率峰值,且峰值出现在水质量分数较高的位置,大量水分快速排出,导致营养物质大量流失。但干燥时间过长也会造成营养物质的流失,例如9H1.5条件下,由于其干燥时间过长,VC和β-胡萝卜素长时间随着蒸发的水分流至物料表面,造成氧化分解。

因此,通入适宜湿度的湿空气、增加加湿时间从而增加高湿维持区间、不过长的干燥时间是获得较好品质的干后胡萝卜的三要素。通过实验发现,加湿30%-1.5 h、50%-1.5 h及70%-1.5 h条件下的胡萝卜干后品质较好。

3 结语

微波干燥过程中湿度环境的不同会导致胡萝卜干后品质的不同,保持较长的高湿维持区间可改善干后胡萝卜的品质。加湿能够增加高湿维持区间;加湿湿度相同时,高湿维持区间随着加湿时间的增加而增加;加湿时间相同时,通入的湿空气湿度越低,高湿维持区间越长。另外,加湿湿度越高、加湿时间越长,干燥时间就越长,而干燥时间过长容易造成VC及β-胡萝卜素的流失,因此需选择合适的加湿湿度及较长的加湿时间。实验证明,加湿30%-1.5 h、50%-1.5 h及 70%-1.5 h的条件下,高湿维持区间较长且干燥时间适宜,胡萝卜的干后品质较好。该研究为微波干燥过程中湿度的研究与控制提供了理论依据,同时该工艺条件下得到的胡萝卜干制品具有更佳的品质。