改性速生杨木抗压性能试验研究

刘庆娟,王玉镯,高英,张冰杰,李兵

(1.山东协和学院 建筑工程学院,济南 250107;2.山东建筑大学 土木工程学院,济南 250101)

随着经济的快速发展,人们对环境的关注度越来越高,并对居住的舒适度提出了更高要求,因此,具有绿色环保功能的木结构建筑越来越受到人们的关注。中国由于天然森林资源缺乏,严禁开采,木材主要依靠从俄罗斯和北美等地区进口,这在一定程度上限制了中国木结构建筑的快速发展。速生杨木在中国种植面积广,具有材质轻、质地优良、易加工等特点,并在可持续发展和再生方面有优势,但速生杨木在力学性能方面具有较大的不稳定性,使其在建筑结构中的应用受到了极大的限制。若能改善速生杨木的力学性能,并使其应用于建筑结构,将极大拓展速生杨木的应用领域。

何敏娟[1]介绍了木材在建筑业中的应用与发展,表明木材不再仅局限于3层以下的低矮建筑,近10年来北美、欧洲各国开始研究用木材建造多高层建筑,或与其他材料混合建造多高层木混合结构。同时,阐述了目前多高层木及木混合结构的主要研究进展,包括:新型结构体系的构建及新型工程木材料的应用、新型结构设计方法和工程案例的研究。彭晓晓[2]利用3种改性剂浸渍与炭化联合改性处理的方法,对速生杨木进行改性试验。研究表明,速生杨木经2D树脂浸渍、炭化复合改性处理后,在试件硬度、静曲强度、弹性模量和横纹抗压强度等方面的力学性能有所提高。岳孔等[3-8]利用ACQ-D、低分子酚醛树脂预聚体(PF)、脲醛树脂预聚液(UF)等材料,采用满细胞浸泡法对素材、增强改性材、防腐改性材和防腐增强改性材任意两种材料的胶合强度进行了测试和分析。结果表明,ACQ-D防腐改性处理对试件力学性能影响不大,PF增强改性材的抗弯弹性模量、抗弯强度、顺纹抗压强度、顺纹抗拉强度分别提高了97.11%、83.36%、125.53%、37.01%。吴振海[9]基于不同厚度和粘结胶进行了LVL力学性能试验,研究表明,同样生产工艺下,单板越厚,被剪短的强度越低,剥离率越高,并且UF胶的各项性能指标优于PVAC胶。综合已有研究成果可以看出:学者在木结构方面进行了大量研究,并取得了较多成果[10-15],大部分研究集中在原木结构的研究、木结构的加固、浸渍改性处理速生杨木等方面。

因此,本文通过考虑不同板材厚度、不同纹理等影响因素,对速生杨木进行改性试验研究,探讨改性速生杨木试件的强度、变形等力学性能。

1 试验设计

1.1 不同板材厚度改性速生杨木试验方案

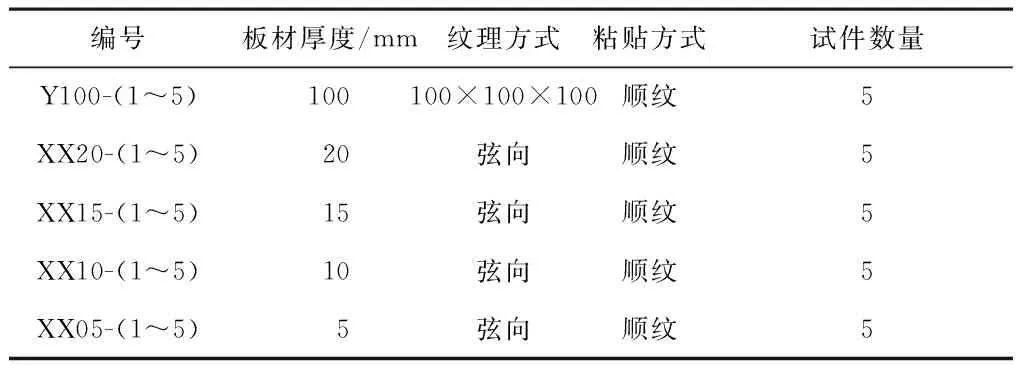

木材采用山东济南108速生杨,5年生、胸径20 cm、树干通直、无树质缺陷(节子和病虫害等),取树木中间段为试验用材,详见表1。试验共制作了25个尺寸均为100 mm×100 mm×100 mm的试件,编号分别为Y100-1~Y100-5、XX05-1~XX05-5、XX10-1~XX10-5、XX15-1~XX15-5、XX20-1~XX20-5。其中,Y100-1~Y100-5为速生杨原木试件,XX05-1~XX05-5、XX10-1~XX10-5、XX15-1~XX15-5、XX20-1~XX20-5分别为不同板材厚度试件,如表1所示。改性速生杨木试件的粘贴方式如图1所示。

表1 不同厚度速生杨木试件试验方案Table 1 Test scheme of fast-growing poplar specimens with different plate thicknesses

图1 各试件粘贴示意图(单位:mm)Fig.1 The paste sketch of different specimens

1.2 不同纹理改性速生杨木试验方案

试验共设计制作30个尺寸为100 mm×100 mm×100 mm的改性速生杨木试件。试件编号分别为SHXX10-1~SHXX10-5、SHJJ10-1~SHJJ10-5、SHXJ10-1~SHXJ10-5、SSXX10-1~SSXX10-5、SSJJ10-1~SSJJ10-5、SSXJ10-1~SSXJ10-5。其中,S表示顺纹,H表示横纹,X表示弦向,J表示径向,SH表示横纹加顺纹的粘贴方式,SS表示顺纹和顺纹的粘贴方式,XX表示弦向与弦向组合,JJ表示径向与径向组合,XJ表示弦向和径向组合。纹理粘接方向如图2所示,各类试件粘贴方式如表2所示。

表2 不同纹理速生杨木试件试验方案Table 2 Test scheme of fast-growing poplar specimens with different texture

2 含水率试验

因含水率对木材抗压强度有显著影响,故试验中需保持各试件在同一含水率水平。根据《木结构试验方法标准》,从加载后试件中切取10个尺寸为20 mm×20 mm×20 mm的试块,用烘干法测含水率,试验数据见表3。

由表3可知,试件的含水率平均值为12.39%,在9%~15%内,符合试验标准。

表3 含水率试验数据汇总表 %Table 3 Summary of test data for water content %

3 试验过程

3.1 加载方式

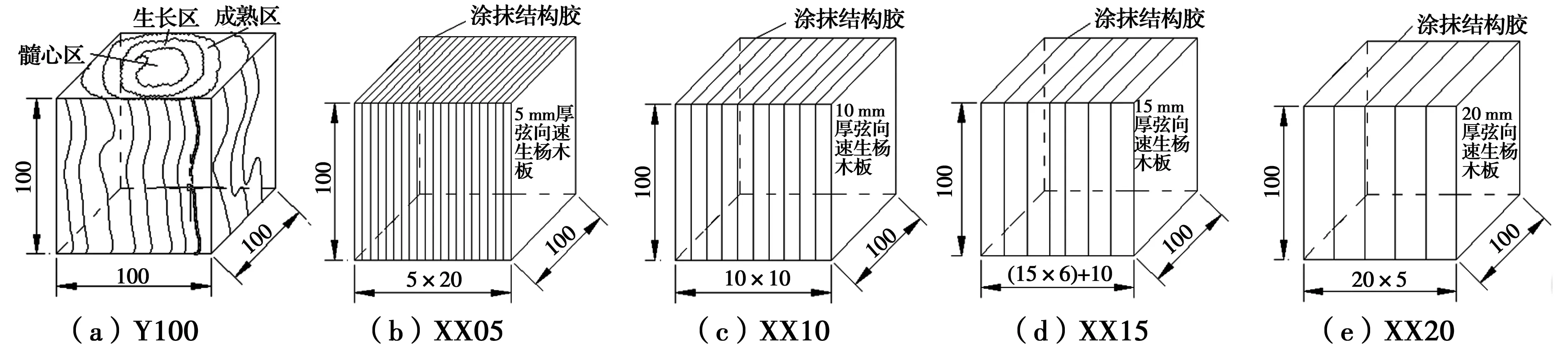

试验使用WDW-300E型号(最大试验力为300 kN)和WAW-1000C型号(最大试验力为1 000 kN)两种万能试验机对试件进行匀速加载,加载速度为2 mm/min,持续加载至试件破坏时停止加载,加载曲线如图3所示。其中,WDW-300E万能试验机用于速生杨原木试件加载试验,考虑到改性试件强度会有所提高,改用量程较大的WAW-1000C万能试验机进行改性试件加载试验。两种试验仪器精度一致,只是荷载量程不同。试件受压简图如图4所示。

图3 试验加载曲线Fig.3 The loading curve

图4 试件受压简图Fig.4 The Compression diagram of

3.2 试验过程

为保证试验的准确性,严格按照《木材顺纹抗压强度试验方法》《木结构试验标准规程》进行试验,试件处理过程为:选材(树径20 cm左右)→切割(按需要纹理进行切割,按规定厚度裁板)→晾干(3~5 d或烘干机烘干)→含水率检测(含水率为9%~15%)→结构胶配比(结构胶由A组分和B组分组成,A组分为改性环氧树脂,B组分为乙二胺改性的酚醛氨固化剂和芳香胺固化剂等)。使用过程中,按照质量比A∶B=2∶1)→粘贴试件→空洞填补→构件固定和加压→试件养护→试件检测→试件表面刨光处理。

4 试验现象

4.1 不同厚度的试件破坏现象分析

加载初期,Y100-1~Y100-5系列试件渐渐出现木纤维开裂的细微啪啪声,随着荷载的不断增大,试件边缘中部开始发生斜截面剪切破坏现象,破坏不断扩展,逐渐形成贯通破坏,随后,板中部发生张拉,形成横贯截面的裂缝直到停止加载。 综上所述,Y100系列试件先发生连续的斜截面剪切破坏,后出现张拉裂缝现象,破坏形态如图5所示。

图5 Y-100试件破坏图Fig.5 The failure diagram of specimen

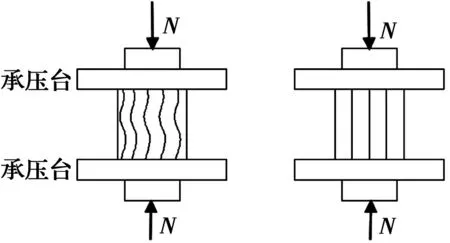

加载过程中,XX20-1~XX20-5试件破坏现象与对比试件破坏现象较为相近,但因结构胶的影响,个别试件截面出现不连续的剪切破坏,结构胶位置处出现张拉破坏。综上所述,试件的板材先出现不连续的斜截面纤维破坏,其次带动结构胶处产生张拉破坏。试件破坏形态如图6所示。

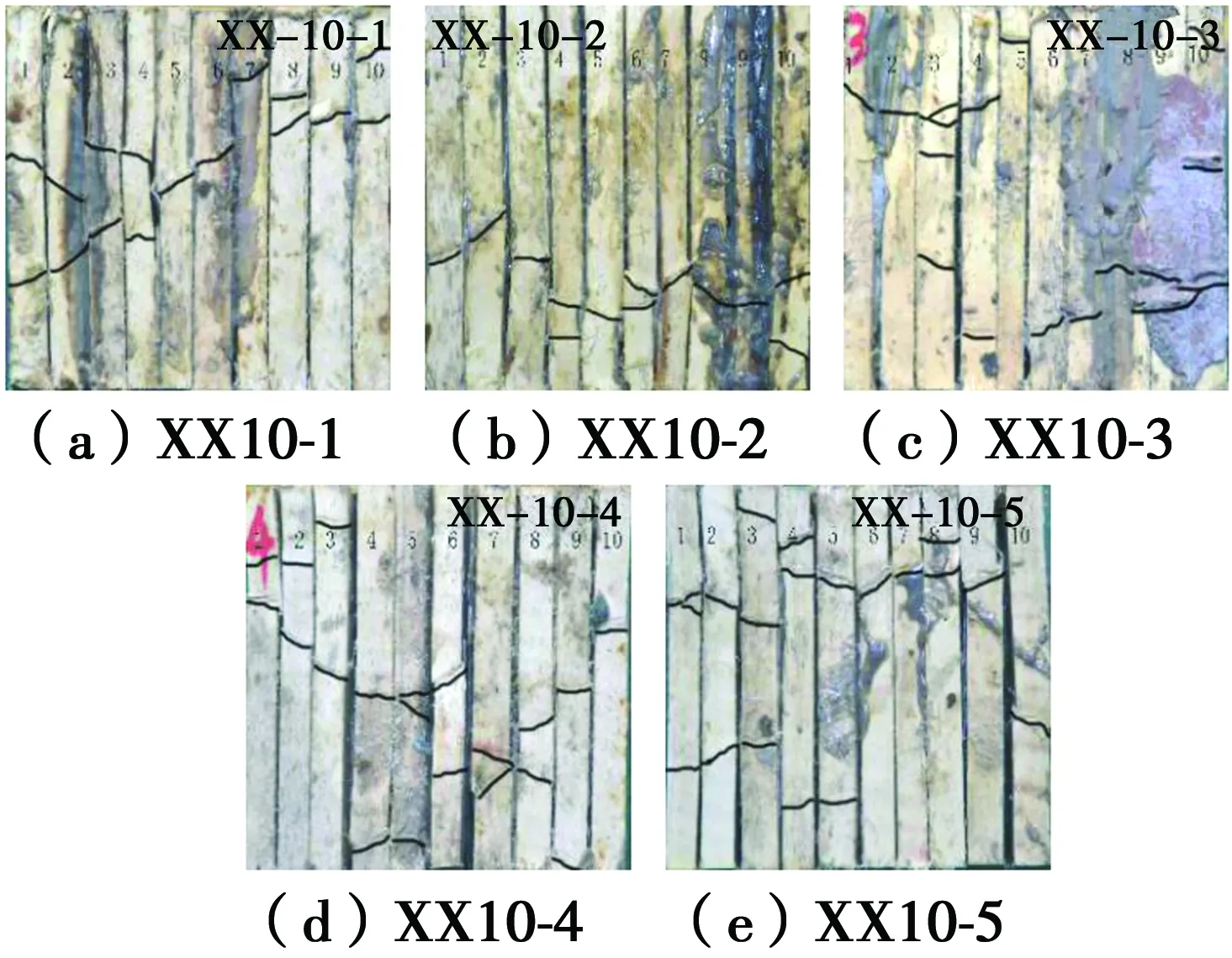

加载过程中,随着荷载的不断增大,各试件均出现木纤维开裂的啪啪声,板材表面出现微裂缝,接着各板材先后发生斜截面破坏,进而发生弯曲破坏,试件结构胶处出现张拉破坏,形成裂缝,并伴有木纤维被拉裂的破坏现象,个别试件角部还出现压碎现象,如图6~图9所示。

图6 XX20-1~XX20-5试件破坏图Fig.6 The failure diagram of specimen

图7 XX15-1~XX15-5试件破坏图Fig.7 The failure diagram of specimen

图8 XX10-1~XX10-5试件破坏图Fig.8 The failure diagram of specimen XX10-1~XX10-5

图9 XX05-1~XX05-5系列试件破坏图Fig.9 The failure diagram of specimen

综上,改性试件在加载过程中,其现象与对比试件破坏现象较为相近,但因结构胶的影响,试件板材先出现不连续的斜截面破坏,进而带动结构胶处产生张拉破坏,形成竖向裂缝。同时,随着板材厚度的逐渐减小,板材的斜截面破坏越密集,竖向撕裂现象越明显。

4.2 不同纹理方向的破坏现象分析

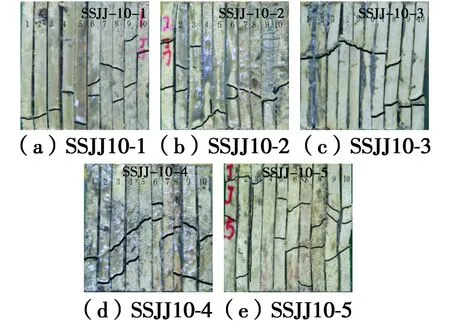

4.2.1 顺纹加顺纹破坏现象 如图10~图12所示,试件加载初期均出现啪啪声,表面无明显破坏现象,随着荷载的不断增大,试件部分板材出现斜截面破坏并伴随有弯曲破坏,部分试件板材发生连续斜截面破坏现象。不同粘贴方式下,试件的破坏形态基本一致。

图10 SSXX10 试件破坏图Fig.10 The failure diagram of specimen

图11 SSJJ10试件破坏图Fig.11 The failure diagram of specimen

图12 SSXJ10 试件破坏图Fig.12 The failure diagram of specimen

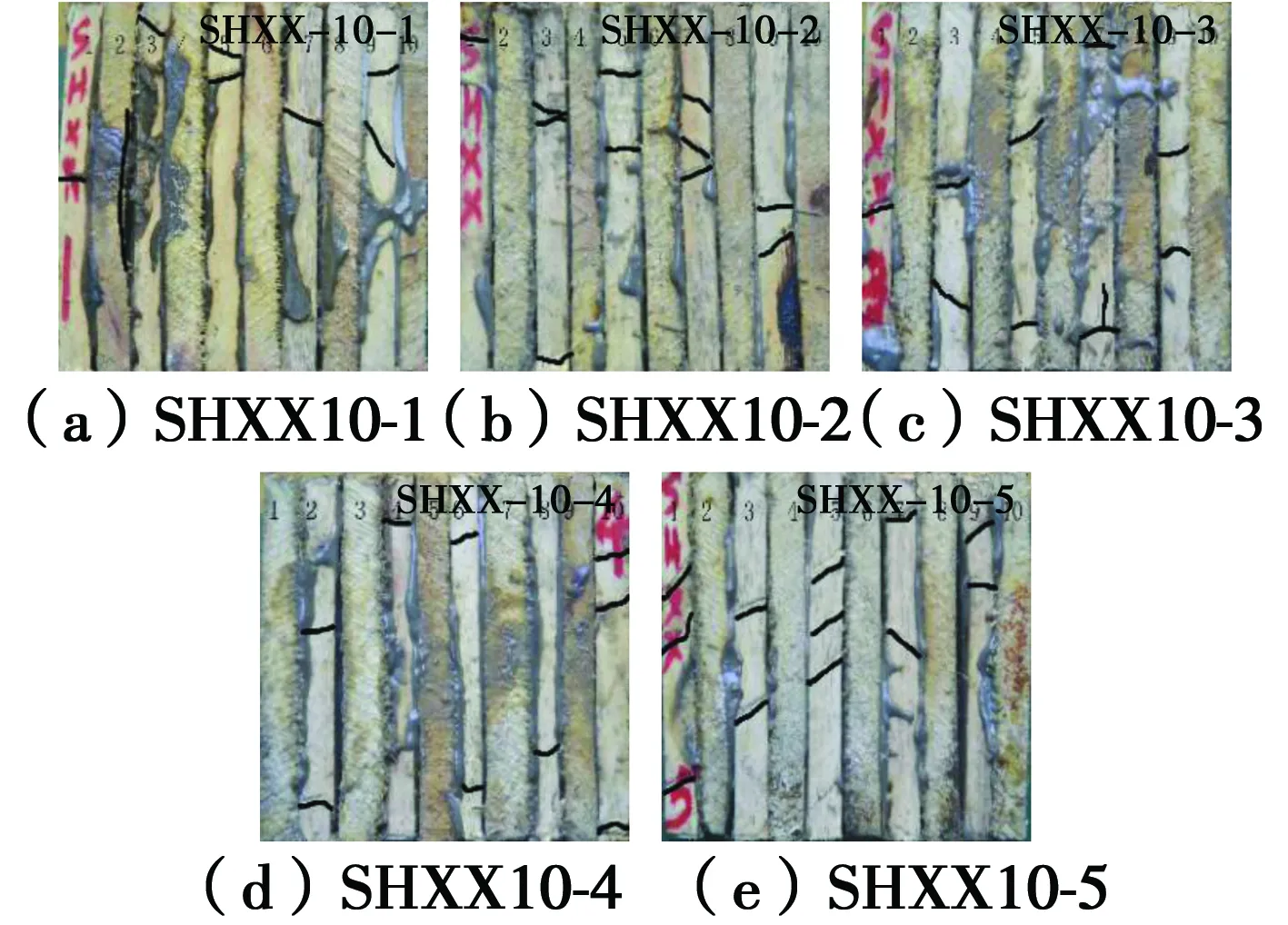

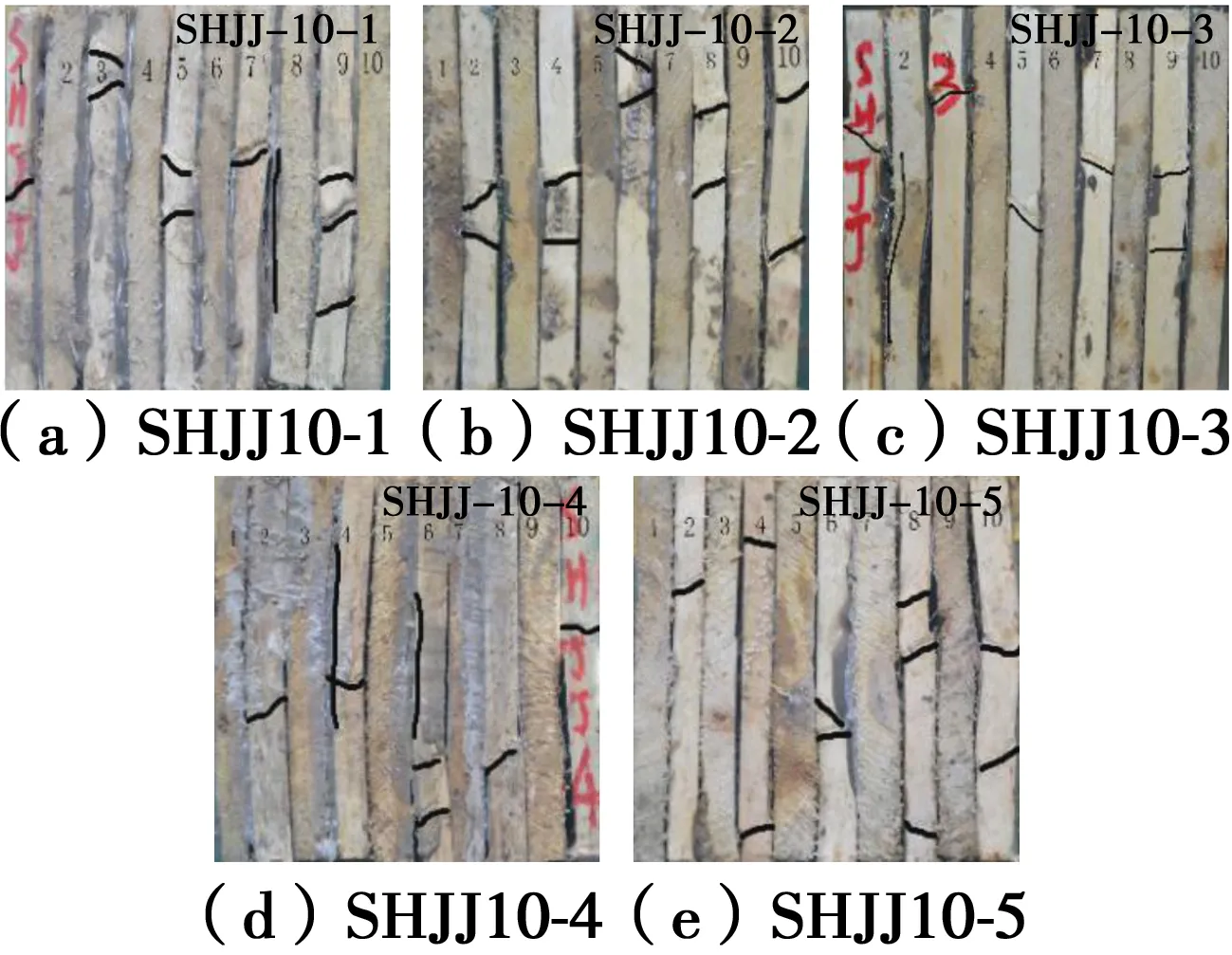

4.2.2 顺纹加横纹破坏现象 加载前期,出现木纤维开裂的咔咔声,且连续发出啪啪的声音,试件表面出现微裂缝,弦板材出现斜截面破坏和水平压皱破坏,部分木板出现弯曲破坏现象。木纤维的张拉导致板材间出现裂缝,横纹板发生压缩现象,如图13~图15所示。

木材顺纹强度远高于横纹强度,纹理的形状、角度、周期性等因素均对木材强度影响较大。由图10~图15可以看出:在顺纹加顺纹纹理组合下,试件板材出现的斜截面破坏整体上表现比较集中且连续;在顺纹加横纹纹理组合下,试件板材出现的斜截面破坏整体上表现比较分散且不连续,表明纹理组合方式对试件的力学性能有影响。

图13 SHXX10 试件破坏图Fig.13 The failure diagram of specimen

图14 SHJJ10试件破坏图Fig.14 The failure model of specimen SHJJ-10

图15 SHXJ10试件破坏图Fig.15 The failure model of specimen

5 试验结果分析

5.1 不同板材厚度改性速生杨木试件的力学性能

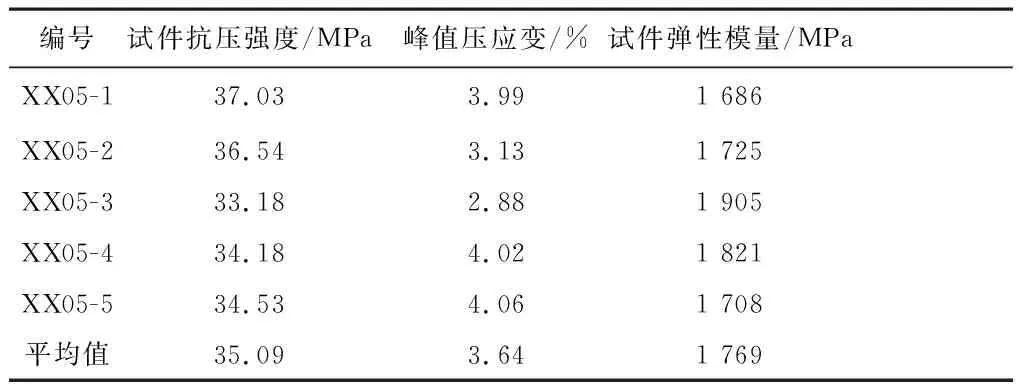

对20、15、10、5 mm厚的板材改性试件进行加载试验,得到同尺寸原木试件以及改性试件的相关试验数据,见表4。

表4 原木及速生杨木不同厚度试验数据分析Table 4 Test Data of control specimens and modified specimens with different plate thickness

续表4

注:1.试件胶层厚度约为1 mm,粘完后试件的实际尺寸要稍大于原设计尺寸,试件抗压强度(极限荷载与受压面面积之比)等数据处理时均按实际尺寸计算,考虑了尺寸变化。

2.表中,峰值压应变为试件达到极限荷载时对应的竖向位移与试件原始高度的比值。

3.表中,试件弹性模量根据《木结构试验方法标准规范》(GB/T 50329—2012)中的6.4.3条和E.4.1条规定测得,如图3(b)所示。

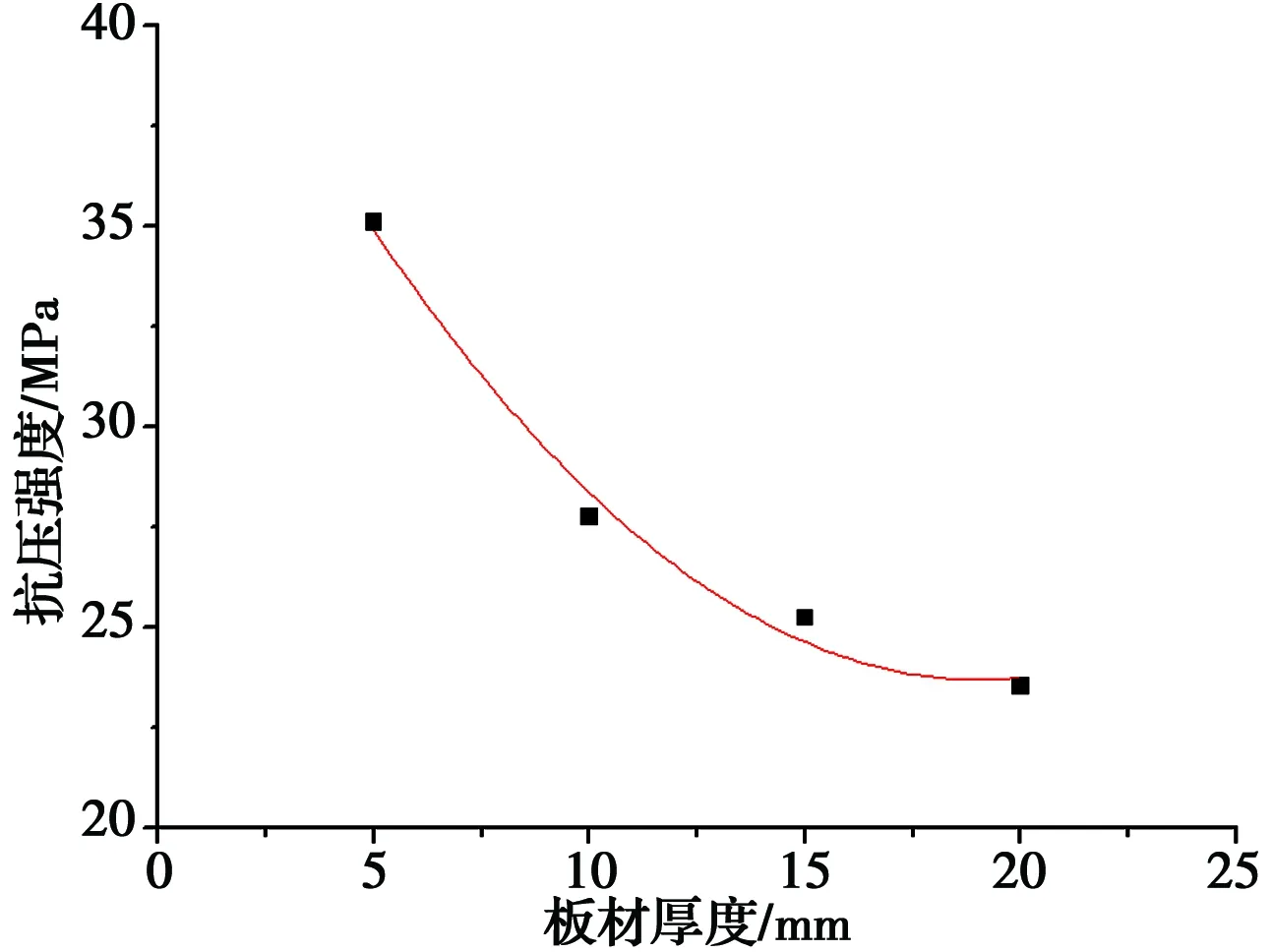

5.1.1 不同板材厚度下改性速生杨木试件抗压强度 由表4和图16可以看出,随着板材厚度的减小,改性速生杨木试件的抗压强度明显增大,20 mm厚板材试件抗压强度较对比试件提高了3.02%;15 mm厚板材试件抗压强度较对比试件提高了10.37%;10 mm厚板材试件抗压强度较对比试件提高了21.45%;5 mm厚板材试件抗压强度较对比试件提高了53.63%。

图16 不同板材厚度试件抗压强度曲线Fig.16 The Compressive strength curve of specimens

由上述数据可以拟合得到抗压强度随板厚的计算式(1)。

fc=(2.48×10-3x2-0.094 6x+

1.938 8)f0

(1)

式中:fc为改性速生杨的抗压强度值;f0为速生杨原木的抗压强度值;x为速生杨板材的厚度。

5.1.2 不同板材厚度下改性速生杨木峰值压应变

由表4和图17可以看出,改性试件的峰值压应变较对比试件有所提高,且随着板材厚度的减小,试件峰值压应变呈先增大后减小的趋势,但整体变化不大。由上述数据可以拟合得到峰值压应变与木板厚度的变化规律为

y=0.000 2x+0.038 3

(3)

式中:y为试件峰值压应变;x为速生杨板材的厚度。

图17 不同板材厚度试件峰值压应变曲线Fig.17 The relationship between different plate thickness and specimen deformation

5.1.3 不同板材厚度下改性速生杨木弹性模量

由表4和图18可以得出,随着板材厚度的减小,改性试件的弹性模量呈现明显增大的趋势。与对比试件相比,20 mm厚板材试件弹性模量提高了5.45%;15 mm厚板材试件弹性模量提高了7.65%;10 mm厚板材试件弹性模量提高了20.15%;5 mm厚板材试件弹性模量提高了34.02%。

图18 不同板材厚度试件弹性模量曲线Fig.18 The modulus of elasticity curve of specimens

由上述数据可以拟合得到弹性模量与木板厚度的变化规律为

E=(1.167×10-3x2-0.048 8x+

1.559)E0

(4)

式中:E为改性速生杨的弹性模量;E0为速生杨原木的弹性模量;x为速生杨板材的厚度。

5.2 不同纹理改性速生杨木试件的力学性能

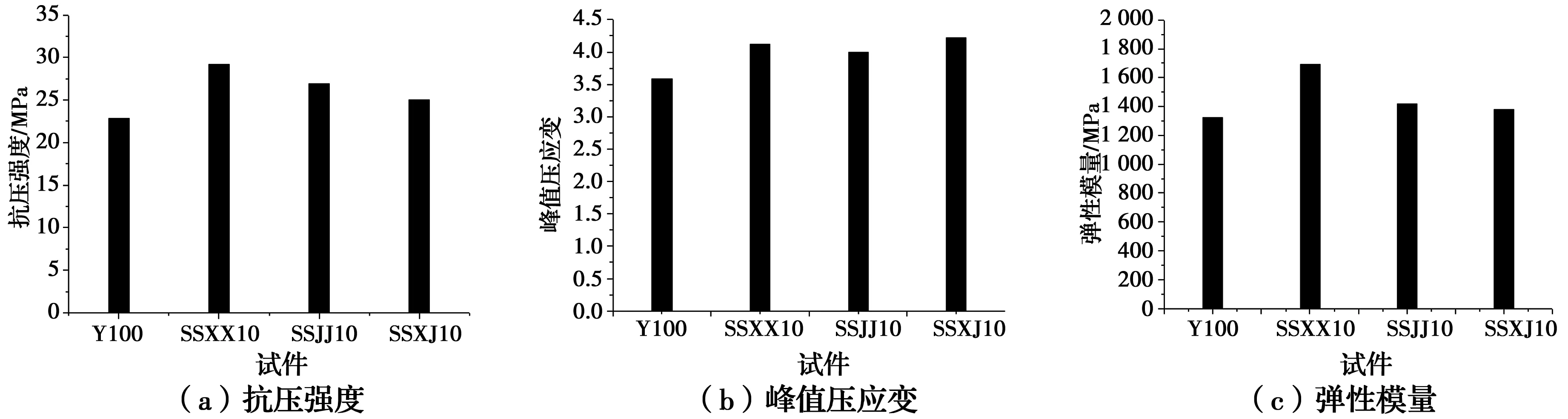

5.2.1 不同纹理(顺纹与顺纹粘接)改性速生杨木试件力学性能 由表5和图19(a)可知,不同纹理改性试件的抗压强度高于对比试件抗压强度,其中,弦向纹理组合试件抗压强度最高,较对比试件提高了27.9%;其次是径向纹理组合试件,较对比试件提高了18.0%;弦向与径向纹理组合试件抗压强度最低,较对比试件提高了9.7%。

峰值压应变为试件达到极限荷载时所对应的压应变,反映试件极限荷载时的变形能力。由表5和图19(b)可知,改性试件的变形能力较对比试件有所提高。其中,SSXJ10试件的变形能力最强,较对比试件提高了17.9%;其次为SSXX10试件,较对比试件提高了15.1%,SSJJ10试件变形能力提高最低,较对比试件提高了11.7%。

由表5和图19(c)可知,改性试件弹性模量较对比试件弹性模量有所提高。其中,SSXX10试件弹性模量较对比试件提高了28.2%,抗变形能力最好;其次是SSJJ10试件,较对比试件提高了7.4%;SSXJ10试件弹性模量较对比试件提高了4.5%,提高幅度相对较小。

图19 不同纹理方向顺纹粘结试件力学性能参数直方图Fig.19 The histogram of mechanical properties parameters for specimens with different textures directions under straight grain

5.2.2 不同纹理(顺纹与横纹纹理组合)改性速生杨木试件力学性能 由表6和图20(a)可知,不同纹理组合试件抗压强度较对比试件抗压强度有所降低,通过顺纹与横纹内部比较可以看出,SHXX10试件的抗压强度最高,为对比试件的82.9%;SHJJ10试件抗压强度为对比试件抗压强度的69.3%;SHXJ10试件抗压强度最低,为对比试件抗压强度的64%。

由表6和图20(b)可知,试件的峰值压应变大小依次为SHXX10、SHJJ10、SHXJ10试件,SHXX10和SHJJ10试件峰值压应变较对比试件有所提高。SHXX10试件的峰值压应变较对比试件提高了34%,SHJJ10试件的峰值压应变较对比试件提高了11.2%,SHXJ10的的峰值压应变较对比试件提高了-23.5%。

由表6和图20(c)可知,试件的弹性模量低于对比试件。SHXX10的弹性模量最高,为对比试件弹性模量的66.4%;其次是SHJJ10试件,为对比试件弹性模量的60%;SHXJ10的弹性模量最低,为对比试件弹性模量的56.3%。

表6 顺纹加横纹纹理组合试件的顺纹受压力学性能参数Table 6 Compression performance parameters of specimens with parallel texture and transverse texture

图20 顺纹与横纹粘结改性速生杨木力学性能参数直方图Fig.20 The histogram of fast-growing poplar wood modified by grain and cross grain

6 结论

通过对改性速生杨木试件进行抗压试验研究,得到以下结论:

1)随着板材厚度的减小,改性试件的破坏由斜截面破坏发展为连续斜截面破坏,然后水平压皱明显,最后发生双曲破坏和单板弯曲破坏。相对于顺纹加横纹纹理组合方式下的试件,顺纹加顺纹纹理组合方式下试件板材的斜截面破坏更为集中和连续。

2)与速生杨原木试件相比,不同厚度板材改性速生杨木试件的力学性能有了明显改善,试件的抗压强度、峰值压应变以及弹性模量等均有了较大幅度的提高。板材厚度对改性试件的峰值压应变无显著影响,但改性试件的抗压强度和弹性模量随着板材厚度的减小而显著增大。

3)板材的纹理组合方式对试件的力学性能有影响。顺纹加顺纹纹理组合方式下,试件的力学性能要优于顺纹加横纹组合方式下试件的力学性能。同时,在顺纹加顺纹组合下和在顺纹与横纹组合下,弦向粘贴试件的力学性能均最优,其次为径向粘贴试件,最后为弦向与径向组合试件。