黏性土中开口与闭口模型管桩受力性状试验研究

张明义,孙绍霞,王永洪,桑松魁,苗德滋,杨炳康

(1.青岛理工大学 a.土木工程学院;b.山东省高等学校蓝色经济区工程建设与安全协同创新中心,山东 青岛 266033;2.青岛科尼乐机械设备有限公司, 山东 青岛 266107)

静力压桩一般是指压桩机械利用自身所携带的配重,用夹具紧紧夹住钢筋混凝土桩或钢管桩将其缓慢压入土层的一种沉桩工艺,凭借对环境污染小、施工操作简便、施工速度快、施工时没有振动和噪音、综合经济效益高等优点,在广东、浙江、上海等软土地区以及青岛地区部分桩基工程中得到广泛应用[1-2]。众多学者通过现场试验和室内试验对静压桩的桩身受力状态进行了研究。张明义等[3]在不同场地进行了预制方桩的静力压桩试验,对桩的实际受力状态与静力触探曲线进行了对比,并对不同土层的残余应力进行了监测。马海龙等[4]通过对开口和闭口形式的模型桩进行原位静压沉桩试验,从时效性方面分析其对桩身承载力的影响。鉴于现场试验的工程地质条件复杂、耗费资金大、土层复杂多变、各种不确定性因素较多等情况,很多学者通过简化现场复杂的土层条件,在室内采用按比例缩尺的模型箱和模型桩进行室内模型槽试验或离心模型试验。Paik等[5]研究了土塞对开口管桩承载力的影响,并结合室内模型桩试验,提出了桩端承载力和开口端桩承载力的新经验关系式。刘锟等[6]通过室内模型试验研究不同桩端土层对钻孔灌注桩承载性的影响,建立了桩侧摩阻力-桩土相对位移的归一化关系。李镜培等[7]采用离心模型试验研究了饱和黏土贯入过程的土压力,通过CPTU试验研究侧摩阻力、锥头阻力贯入过程变化规律,最后与圆孔扩张理论值相对比。刘清秉等[8]通过离心模型静力触探试验研究了砂土颗粒形状对沉桩过程锥端阻力的影响并进行量化分析,得出的计算值与实测值相吻合。目前,大多数室内模型试验从桩身材料、地基土层、管桩壁厚、桩径、桩长等单一或多个方面研究沉桩过程中桩身荷载传递规律[9-11],但对开口和闭口管桩在静压沉桩过程受力状态研究较少。且室内静力沉桩试验的测试元件大多采用应变片,但传统的测试元件易受环境影响,成活率、可靠性均较低[12-13]。

为研究开口和闭口静压桩的贯入机理[14],借助青岛理工大学研制的模型试验系统进行了黏性土中大比例的室内沉桩试验,采用管桩表面开浅槽、粘贴放入光纤光栅传感器的方法,研究开口和闭口模型管桩在贯入过程中的压桩力、桩端阻力、桩侧摩阻力、桩身轴力随沉桩深度的变化规律。

1 试验准备

试验场地位于青岛理工大学动力实验中心,试验所用仪器为青岛理工大学研制的大比例模型试验系统。

1.1 试验系统

该系统主要包括加载系统、数据采集系统、模型箱。其中,加载系统主要由电控系统、液压千斤顶、横梁和反力架等组成。数据采集系统采用FS2200RM光纤光栅解调仪、DH3816N静态应变采集仪对试验数据进行实时、同步、精确采集;试验所用模型箱由钢板焊成,其尺寸为3 m×3 m×2 m(长×宽×高),为便于观察沉桩过程,正面采用钢化玻璃窗,如图1所示。

图1 试验模型箱

1.2 地基土的制作

室内模型试验所用的土样取自青岛某住宅工程现场粉质黏土层,试样运至实验室后,根据《土工试验方法标准》(GB/T 50123—1999)[15],对土样烘干、粉碎、过筛3道工序制成重塑土样并覆盖多层薄膜,静置大约30 d后,正式进行压桩试验。相关的物理力学参数见表1。

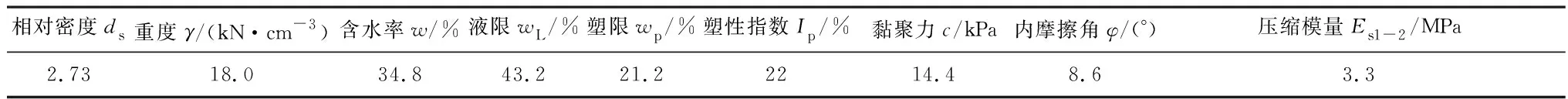

表1 土样物理力学参数Table 1 Physical and mechanical parameters of soil samples

1.3 模型桩

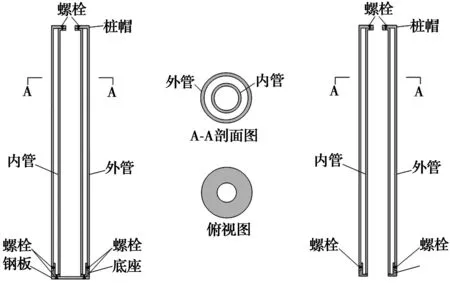

室内试验进行两根双壁铝制材料模型桩的静力压桩试验,桩管壁厚度均为3 mm,管桩长度均为1 000 mm,模型桩根据桩端形式分为开口、闭口两种形式,两种管桩均通过内六角螺栓与管桩桩端相连;开口桩端处内管与底座之间有微小缝隙,为防止沉桩过程中进入黏土影响测试效果,使用密封胶进行填充密封。其中,模型具体参数见表2,双壁模型管桩的结构示意图见图2。

表2 模型管桩参数表Table 2 Model Pipe Pile Parameter Table

图2 双壁模型管桩结构示意图Fig.2 Schematic diagram of double-wall model pipe pile

2 室内静力沉桩试验

2.1 光纤光栅传感器的布设

试验采用深圳简测科技公司生产的JMFSS-04增敏微型光纤光栅传感器(以下简称FBG传感器)测桩身应力。其中,模型桩TP1需要在模型桩内管和外管各粘贴安装6个FBG传感器,总共12个传感器;模型桩TP2只在外管粘贴6个FBG传感器。

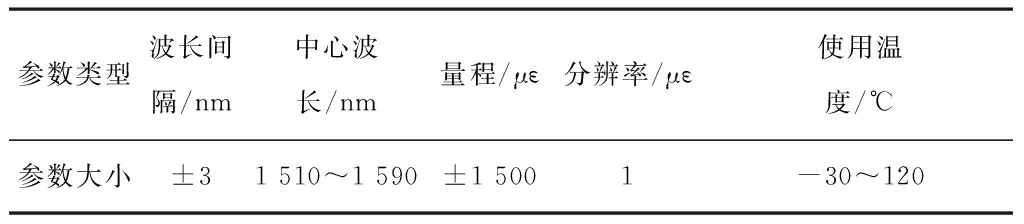

具体安装流程为:1)先在外管表面开一条2 mm×2 mm(宽度×深度)的浅槽。2)FBG传感器安装前使用酒精和棉球将安装槽擦洗干净。3)FBG传感器从桩端至桩顶编号依次为1#~6#,传感器沿管桩桩身方向总体呈下密上疏分布,传感器间距如图3所示。4)FBG传感器在安装时,用棉棒分别夹住光纤光栅两端,先用704胶粘贴一端,为扩大量程,需移动未胶结的另一端进行预拉伸,当波长增长2 nm左右时,停止预拉伸,用胶水粘结固定自由端。5)FBG传感器全部安装结束后,FBG传感器的FC接头使用酒精和棉球擦洗干净,连接FS2200RM光纤光栅解调仪,检测其成活率,待成活率满足要求后,使用环氧树脂胶和植筋胶进行封装,使其表面与桩身表面齐平。FBG传感器的部分参数见表3,FBG传感器的桩身布设见图3。

图3 FBG传感器布设图(单位:cm)Fig.3 Layout of the FBG sensor (unit: cm)

参数类型波长间隔/nm中心波长/nm量程/με分辨率/με使用温度/℃参数大小±31 510~1 590±1 5001-30~120

2.2 桩位的选择

依据《建筑桩基技术规范》(JGJ 94—2008)[16]中基桩的最小中心距为4倍桩径的规定,试验的两组模型管桩均布置在模型箱的中心位置,可忽略边界效应[17]。

2.3 试验过程

在地基土制备完成后大约30 d,进行两根试验桩的静力沉桩试验。沉桩过程包括:1)通过电控系统将加载横梁上的液压千斤顶移动到指定桩位。2)打开系统主机,通过油泵控制千斤顶上升到一定高度,将试桩直立放到待压桩位,使用磁性盒式水平尺吸附在管桩桩身表面上,确定管桩是否垂直,防止发生偏心受压。3)待确定管桩直立后,再次通过系统主机控制油泵进行加压,使液压千斤顶缓慢匀速下降,直至将要接触管桩桩顶时停止加压。4)将每个FBG传感器的传输线依次与其对应的采集仪器连接。5)待确认连接无误且参数调整完毕后,正式进行压桩试验前进行数据采集。6)整个沉桩过程分两次完成,中间一次停顿以增加千斤顶的下落高度,沉桩速率为300 mm/min,加载过程如图4所示。

图4 试验加载过程

3 FBG传感器数据处理

为研究不同桩端形式对桩侧单位摩阻力的影响,试桩通过桩身表面粘贴FBG传感器,并在沉桩过程中使用FS2200RM光纤光栅解调仪测得的光纤波长差ΔλB,依次通过式(1)~式(4)推算桩侧单位摩阻力。

应变变化值ΔλB的表达式为

ΔλB=(1-Pe)λBΔε=KεΔε

(1)

式中:ΔλB为波长差,nm;Pe为光栅有效弹光系数;λB为光线光栅中心波长,nm;Δε为应变变化值;Kε为灵敏度系数,pm/με。

沉桩过程中桩身轴力N的表达式为

Ni=EcΔεAp

(2)

式中:Ni为第i个FBG传感器位置的桩身轴力,kN;Ec为桩身混凝土弹性模量,MPa;Δε为桩身应变变化值;Ap为桩身横截面面积,mm2。

静力沉桩过程中的桩侧单位摩阻力的表达式为

Qi=Ni-Ni+1Qi=Ni-Ni+1

(3)

(4)

式中:Qi为第i截面的侧摩阻力,kN;qi为第i截面单位侧摩阻力,kPa;u为桩的周长,m;li为第i与i+1截面之间的距离,m;D为桩径,m。

4 试验结果及分析

4.1 沉桩过程压桩力分析

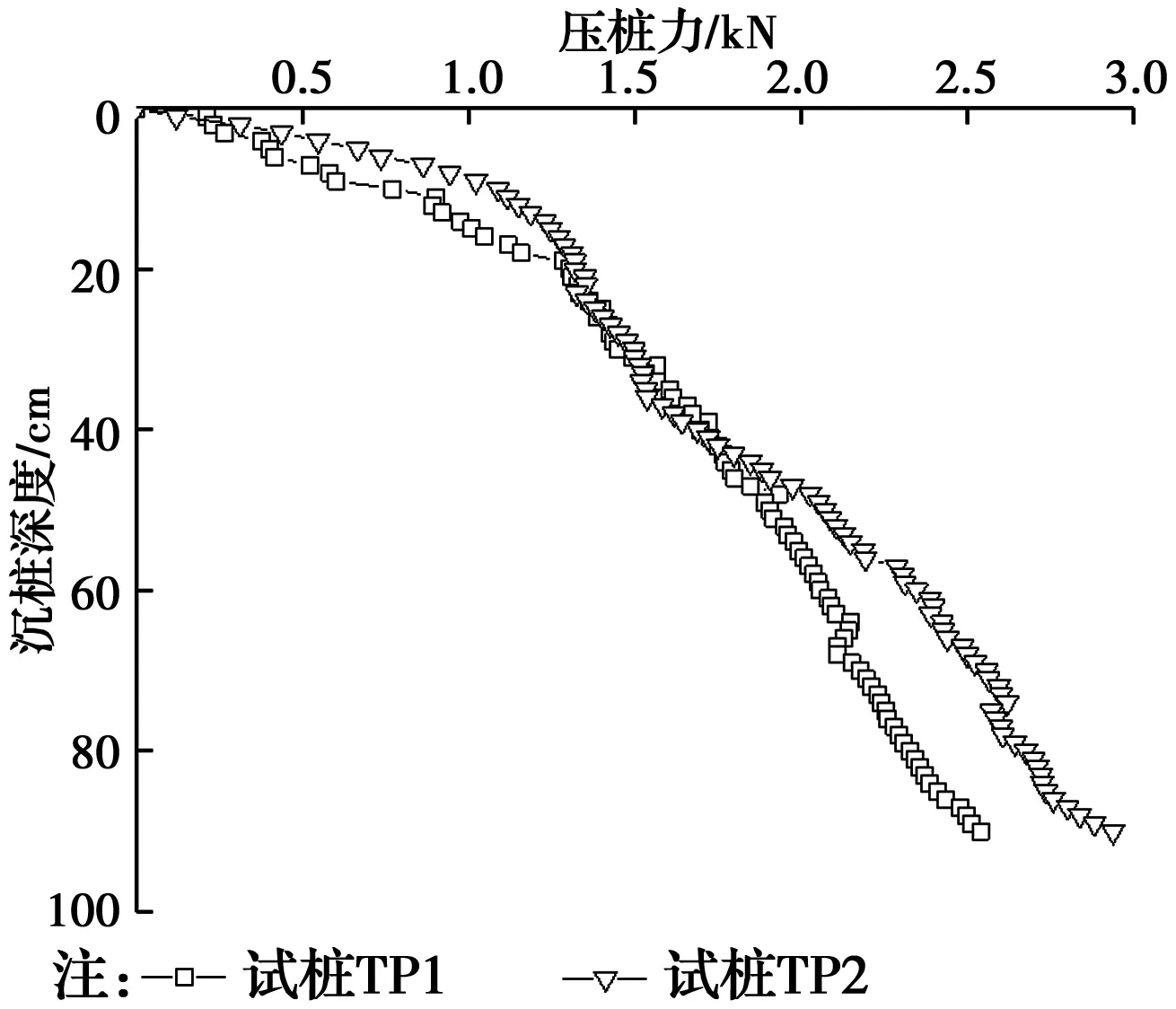

静力沉桩过程中的压桩力主要由桩侧摩阻力和桩端阻力组成,针对此次试验黏性土体环境,为了更好地观察沉桩过程不同桩端形式对试桩TP1和TP2压桩力的影响,绘制图5,以示意静力沉桩过程中压桩力变化。

图5 静力沉桩过程压桩力变化Fig.5 Variation of pile force during static pile

由图5可以看出,两根试验管桩的压桩力均随着沉桩深度的增加近似呈线性增大趋势,且在其他条件相同的情况下,在整个沉桩过程中,试桩TP2比试桩TP1压桩力大,这是因为试桩TP1为开口管桩,桩底会逐渐形成土塞,土塞的形成需要一个过程,并且即使土塞高度逐渐趋于稳定,也达不到闭口管桩的封闭效果,所以,开口管桩的压桩力小于闭口管桩[18]。由图5还可以看出,沉桩深度到达30 cm时,两根试桩的压桩力出现相近现象,此现象持续至沉桩深度约50 cm左右,其相应压桩力变化范围为1.3~1.6 kN;当沉桩深度为90 cm时,试桩TP2的最终压桩力为2.94 kN,比相同直径、桩长的试桩TP1最终压桩力2.54 kN高出16%,说明要达到同一贯入深度,闭口管桩需要更大的压桩力。

4.2 沉桩过程桩端阻力分析

对试桩TP1、TP2分别进行室内静力沉桩试验,通过整理资料可以看出,最大桩端阻力由桩底1#FBG传感器的数值表示,不同试桩在沉桩过程中的桩端阻力变化趋势反映出不同桩端形式对其荷载传递方式的影响,静力沉桩过程桩端阻力变化如图6所示。

图6 静力沉桩过程桩端阻力变化Fig.6 Change of pile end resistance during

由图6可以看出,当沉桩深度小于10 cm时,试桩TP1的桩端阻力小于试桩TP2,主要是因为试桩TP1为开口管桩,在刚开始沉桩时,土塞高度较低,未完全形成,桩端阻力均未充分发挥,故其端阻力较小;当沉桩深度为10~45 cm时,出现试桩TP1的桩端阻力大于试桩TP2的情况,分析其原因:随着沉桩深度的增加,试桩TP1的土塞逐渐形成,高度变化较小,从而使桩端阻力逐渐增大;当沉桩深度大于45 cm时,试桩TP1的桩端阻力逐渐接近试桩TP2,且呈线性增大趋势。闭口管桩试桩TP2从1.10 kN增至1.75 kN,桩端阻力增长幅度约37%,开口管桩试桩TP1从1.13 kN增至1.70 kN,此阶段开口管桩桩端阻力增长幅度约29%,其原因是:此时土塞高度基本稳定,闭塞效果增加,使得开口管桩与闭口形式管桩端阻力差别甚小。由图6还可以看出,两根试桩达到最大沉桩深度时,试桩TP1桩端阻力达到1.70 kN,试桩TP2桩端阻力达到1.75 kN,开口管桩的桩端阻力略小于闭口管桩,说明开口管桩在黏性土中形成了稳定的土塞,其沉桩特性与闭口管桩非常相似,分析认为:此时土塞与桩管的内壁没有相对滑移,桩的承载力由桩端全截面承受的阻力和桩侧摩阻力构成[19]。对于实际工程中以承受桩端阻力为主的管桩建议做成开口形式,可节约成本。

4.3 沉桩过程桩侧摩阻力分析

试桩TP1、TP2静力沉桩过程中的总桩侧摩阻力是通过桩身表面粘贴FBG传感器,并由FS2200RM光纤光栅解调仪测得的光纤的波长差,由式(1)~式(3)换算得到。其中,试桩TP1为双壁开口管桩,为研究其内、外管侧摩阻力的分布,在内、外管按相同间距沿桩身均匀布置FBG传感器,试桩TP1内、外管侧摩阻力分布如图7所示。

图7 试桩TP1内、外管侧摩阻力分布Fig.7 Distribution of side frictional resistance of inner and outer tubes of test pile

由图7可以看出,试桩TP1的内、外管侧摩阻力均随着沉桩深度的增加而增大,且外管侧摩阻力大于内管侧摩阻力,与刘清秉等[8]研究的结论一致。当试桩TP1的沉桩深度在10 cm以内时,内、外管桩侧摩阻力均较小,基本不超过0.1 kN。当沉桩深度超过20 cm时,外管侧摩阻力远大于内外管侧摩阻力,且外管的侧摩阻力从0.21 kN增至0.63 kN,增长幅度约66.7%,可以看出,此阶段增长速度较快;内管侧摩阻力从0.04 kN增至0.07 kN,增长幅度约45.7%,可以看出,内管侧摩阻力增长速率远小于外管。当沉桩深度到达90 cm时,内、外管侧摩阻力达到最大值,分别为0.21 kN和0.63 kN,外管侧摩阻力是内管侧摩阻力的3倍;说明开口试桩在沉桩过程中内壁摩阻力也逐渐发挥着传递上部荷载的作用,当土塞高度趋于稳定时,内管摩阻力固定在0.2 kN左右,而外管在桩侧摩阻力发挥方面则始终起主导作用。

图8 静力沉桩过程中总桩侧摩阻力变化Fig.8 Variation of friction resistance of total pile side during static pile

由图8可以看出,试桩TP1的总桩侧摩阻力发展趋势与TP2相同,即:桩侧摩阻力随着沉桩深度的增加逐渐增大,且在同一沉桩深度处,TP2的总桩侧摩阻力大于TP1。原因是开口试桩TP1贯入过程切土能力强,所以,沉桩速度快且连续贯入,使得开口试桩在桩侧摩阻力的发挥上不如闭口试桩,因而数值上较小。

由图8还可以看出,桩端形式不管是开口还是闭口,在沉桩深度小于10 cm时,总侧摩阻力均较小,不超过0.1 kN。这是因为,试桩入土深度较浅时,桩身与土之间未能紧密接触,桩身晃动导致浅层土松动,使得浅部土体总桩侧摩阻力较小。试桩TP1在10~45 cm沉桩深度范围内,总桩侧摩阻力的增长速率较快,分析认为:试桩TP1为开口管桩,在沉桩初期,土塞高度较小,桩侧摩阻力发挥主导作用,所以,桩侧摩阻力增长较快;当试桩TP1沉桩深度超过45 cm时,总桩侧摩阻力增长速度变缓,究其原因,当沉桩达到一定深度时,土塞已稳定,高度变化很小,具备了一定的闭口管桩效果,桩端阻力持续上升,承担了较大的压桩力,此时的桩侧摩阻力虽然持续增长,但增速降低。两根试桩在沉桩深度为90 cm时,总桩侧摩阻力均达到最大值,分别为0.85 kN和1.19 kN,闭口试桩TP2的总桩侧摩阻力比开口试桩TP1高出40%。

4.4 试桩桩身轴力结果分析

试桩TP1是开口双壁管桩,在静力沉桩试验过程,土塞的高度随着贯入深度依次增加情况见表4。试桩TP1、TP2的桩身轴力通过式(1)和式(2)求出,绘制出的试桩TP1内、外管轴力、TP2桩身轴力分布曲线见图9~图11所示。

由表4可以看出,黏性土体静力沉桩过程中,开口试桩TP1随着贯入深度的增加,土塞逐渐形成并趋于稳定,且在最大沉桩深度处,土塞高度达到最大值33 cm。

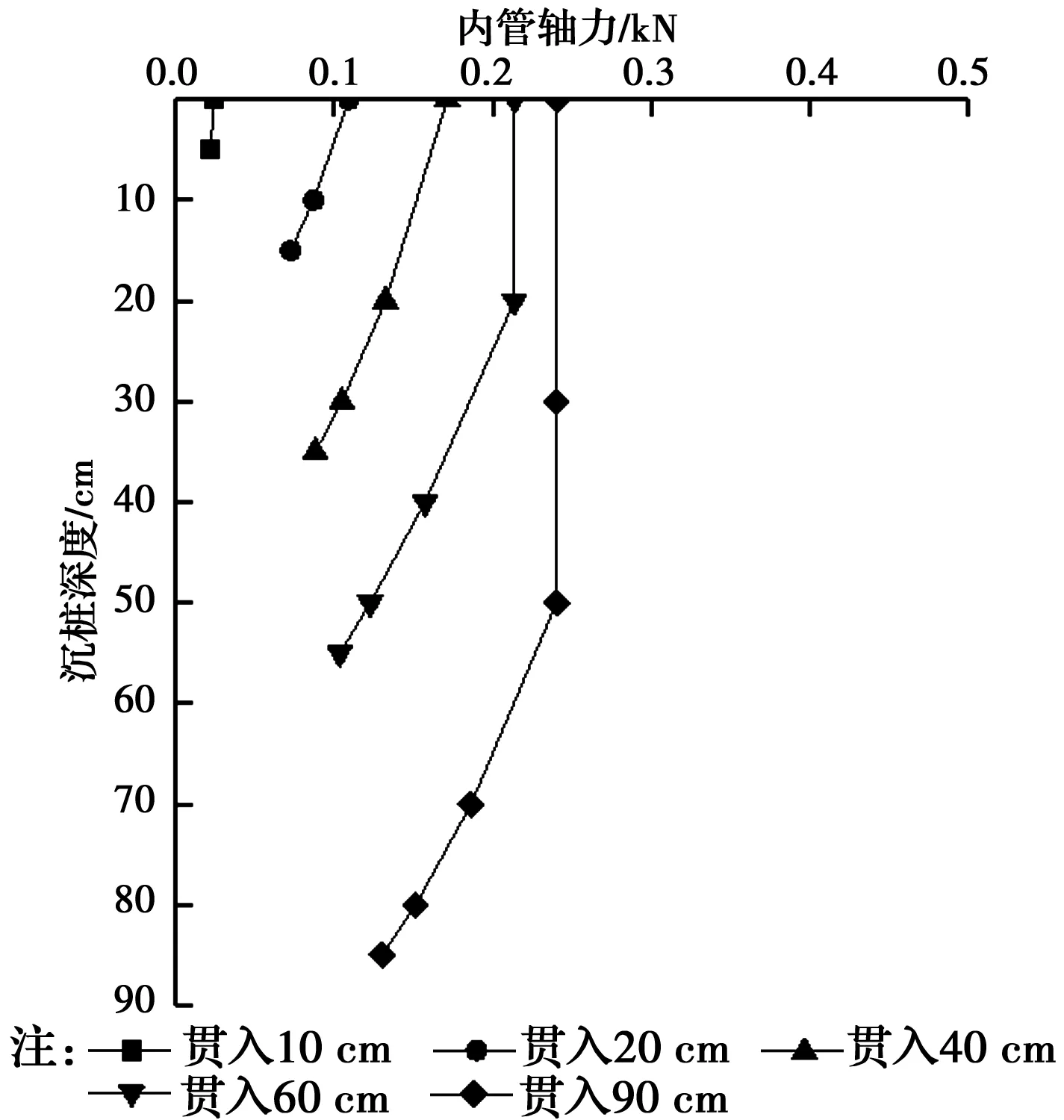

图9 试桩TP1内管轴力分布图Fig.9 Axial force distribution diagram of inner tube

图10 试桩TP1外管轴力分布图Fig.10 Axial force distribution diagram of test tube TP1 outer

图11 试桩TP2桩身轴力分布图Fig.11 Axial force distribution diagram of test pile TP2

由图9、图10可以看出,试桩TP1内、外管轴力在不同贯入深度下均随着沉桩深度的增加而减小,且轴力的分布曲线斜率逐渐减小,说明桩侧摩阻力由上而下逐渐发挥作用,且随着沉桩深度增加、内管土塞高度逐渐增大并趋于稳定,相应的桩侧摩阻力就越大,对轴力的影响也越显著。从图中还可以看出,贯入深度从10 cm到90 cm的过程中,距桩端同一距离的内、外管截面轴力逐渐变大。这主要是因为,随着贯入深度的增加,土塞高度也随之增加并逐渐趋于稳定,此阶段土塞对内管的挤密作用越明显,导致黏聚力增加、侧压力不断增大,从而引起轴力变大。

对比图10、图11可以看出,试桩TP1的外管轴力与TP2的桩身轴力分布规律相似,但闭口形式的模型管桩TP2在轴力分布上整体要比开口形式的试桩TP1大,说明不同的桩端形式会影响试桩沉桩过程中桩身轴力的传递。

4.5 试桩桩侧单位摩阻力结果分析

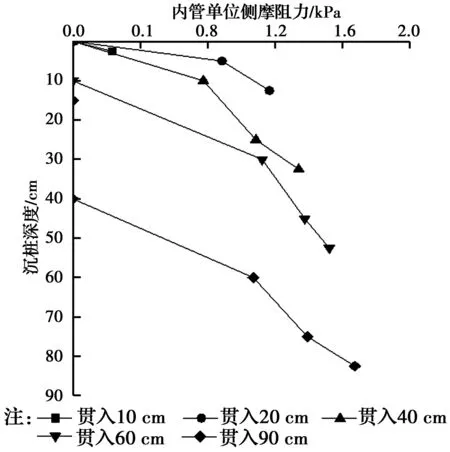

假定桩侧摩阻力沿管桩桩身均匀分布,根据各试桩沿桩身的轴力变化,按照式(3)、式(4)可以得到各试桩在不同贯入深度下的桩侧单位摩阻力随沉桩深度的分布曲线,如图12~图14所示。图中取上、下两相邻FBG传感器之间的中点作为该段深度对应的单位侧摩阻力的纵坐标,进行试桩TP1内管分布曲线的绘制。

图12 试桩TP1内管单位侧摩阻力分布图Fig.12 Distribution of the side frictional resistance of the inner tube of the test pile

由图12可以看出,在不同贯入深度下,试桩TP1内管的单位侧摩阻力随沉桩深度的增加呈不均匀增大趋势,总体呈上小下大分布。分析其原因:在同一贯入深度下,随着沉桩的不断进行,沉桩深度不断增加,内管中的土塞不断形成,并且土塞高度不断上升,在这个过程中,下部土塞逐渐变得比上部密实,上层土体的扰动作用造成黏聚力一定程度降低,内摩擦角也相应地有所降低,而下部土塞对内管侧壁的挤压作用更明显,使得沉桩过程内管下部桩侧摩阻力逐步增大[20]。

此外,比较不同贯入深度下桩端1#和2#FBG传感器之间的单位侧摩阻力可以发现,贯入深度从10 cm到90 cm的过程中,1#和2#FBG传感器之间的单位侧摩阻力依次为0.19、1.17、1.34、1.52、1.67 kPa;这表明随着贯入深度的增加,内管下部1#和2#FBG传感器之间的土塞高度逐渐上升且上升速度逐渐降低,从而受到土塞挤压更强烈,使得单位侧摩阻力总体呈不均匀递增趋势。

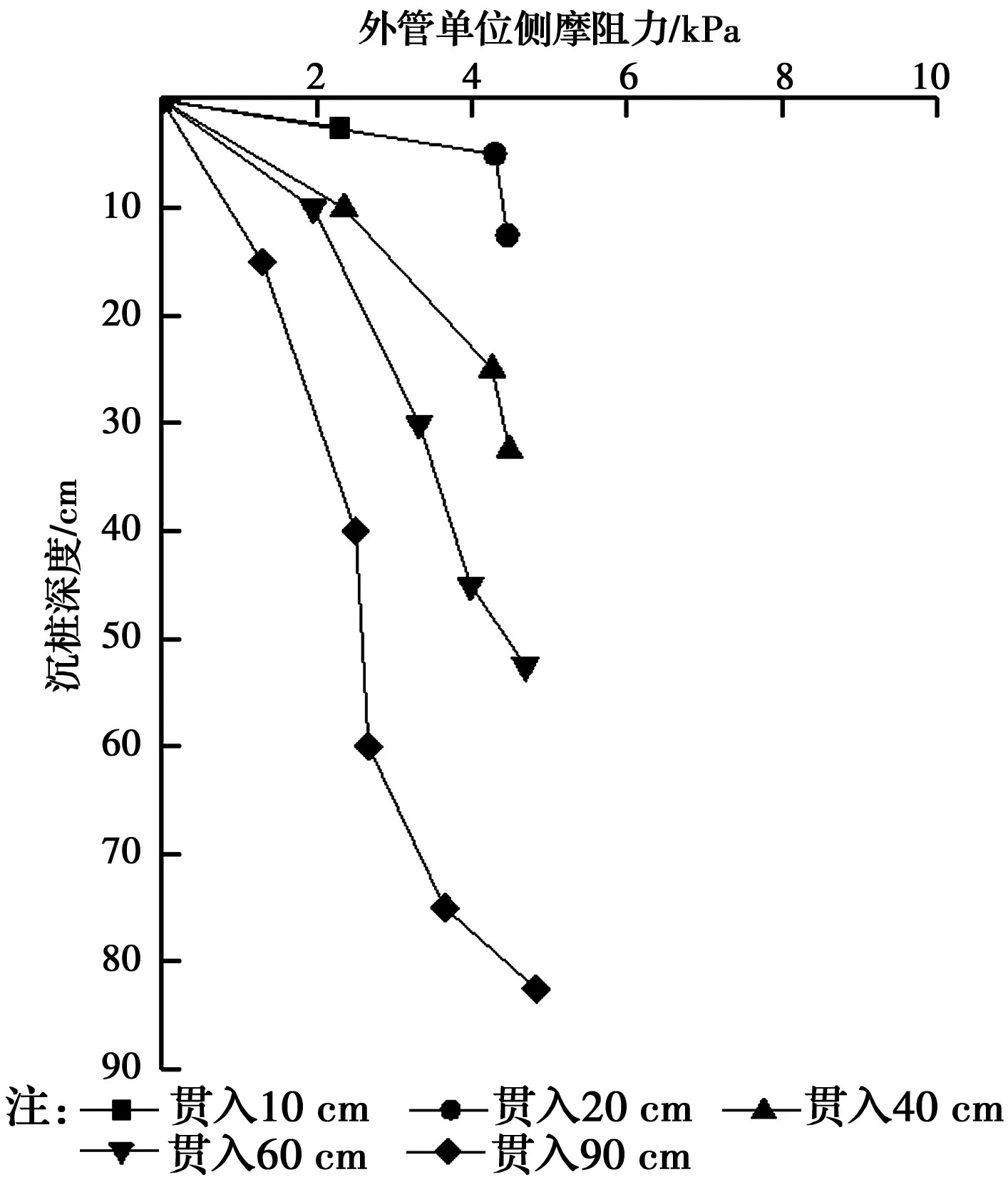

图13 试桩TP1外管单位侧摩阻力分布图Fig.13 Distribution of the side frictional resistance of the outer tube of the test pile

由图13可以看出,不同贯入深度下,外管的单位侧摩阻力随沉桩深度增加的变化趋势与内管相同。且当贯入深度达到最大90 cm时,桩侧单位侧摩阻力的分布呈下大上小的形式,与文献[21-22]提到的桩侧摩阻力三段式分布相似。即:当试桩贯入地面深度小于10 cm时,由于初始下沉过程桩身晃动、浅层土体位移,使得桩身与土体产生小缝隙,从而此段桩侧摩阻力最小;在桩身中部区域,桩周土提供的水平侧压力较大,从而使单位侧摩阻力逐渐增大;在最大沉桩深度处即外管桩端部分,因桩-土直接接触的原因,此处的桩周土的水平侧压力达到最大值,对外管桩身的水平挤压更强烈,因此,单位侧摩阻力达到最大值。

另外,通过比较同一沉桩深度处的单位侧摩阻力分布可以发现,随着贯入深度的增加,同一沉桩深度处的单位侧摩阻力逐渐减小,即:桩侧摩阻力存在“退化效应”[23]。原因可能是:贯入深度越大,上部土层的扰动程度远比下部土层严重,使得桩与土的接触空隙增大,内摩擦角有一定幅度的降低,导致桩侧摩阻力逐渐减少。另一个原因是,桩入土之前,桩身相对粗糙度较大;入土之后,由于细颗粒填充了桩身的凸凹表面使相对粗糙度减少,也会导致摩擦角减小,引起桩侧摩阻力退化。

图14 试桩TP2桩身单位侧摩阻力分布图Fig.14 Distribution of the side frictional resistance of the pile TP2 pile

图15 试桩TP1沉桩全过程荷载曲线Fig.15 Load curve of the whole process of test pile TP1 sinking

观察图14中的试桩TP2桩身单位侧摩阻力分布曲线发现,其单位侧摩阻力随沉桩深度的变化规律与试桩TP1外管单位侧摩阻力分布相似。通过对比最大贯入深度下各试桩外管单位侧摩阻力的分布发现,最大贯入深度范围内,各单位侧摩阻力虽然均呈增大趋势,但在数值方面试桩TP2大于TP1。这是因为试桩TP1是开口管桩,沉桩过程中桩端对土的剪切作用强烈,沉桩速度较快,因而单位侧摩阻力最小。

4.6 沉桩过程受力性状分析

图15、图16所示为两根模型管桩在静力沉桩过程中总的受力状态。

图16 试桩TP2沉桩全过程荷载曲线Fig.16 Load curve of the whole process of test pile TP2 sinking

由图15、图16可以看出,两根试桩沉桩过程的压桩力、桩端阻力等荷载均随着沉桩深度的增加逐渐变大,且沉桩深度均小于10 cm时,压桩力等于桩端阻力。试桩TP2在压桩力、桩端阻力、桩侧摩阻力方面均比试桩TP1大,与蒋跃楠等[9]的研究结果一致。这可能是由桩端形式导致的,试桩TP1为开口管桩,在沉桩过程中会形成土塞,经过量测,土塞高度随着管桩沉桩深度的增加逐渐趋于稳定,起到类似闭口管桩的效果,但因为土塞是逐渐形成的,所以,闭口效应较弱,导致试桩TP1的压桩力等荷载较小。沉桩结束时,两根试桩的桩端阻力、桩侧阻力占压桩力的百分比见表5。

表5 沉桩结束时桩端阻力、桩侧阻力占压桩力的百分比Table 5 Percentage of pile end resistance and pile side resistance at the end of pile sinking

由表5可知,黏性土中的静力压桩、开口管桩和闭口管桩的桩端阻力占比均超过50%,即桩端阻力承担了大部分的压桩力。

5 结论

为研究不同桩端形式对桩基承载性状的影响,通过静力沉桩试验,对两根模型试桩荷载传递规律和承载性能进行对比分析,并针对黏性土地基情况,得到如下结论:

1)两根模型管桩的压桩力均随着沉桩深度的增加近似呈线性增大趋势,在沉桩深度达到90 cm时,试桩TP1、TP2压桩力均达到最大值,分别为2.54、2.94 kN,闭口管桩比开口管桩高出16%。

2)黏性土中的静力压桩,开口管桩和闭口管桩的桩端阻力占比均超过50%,说明桩端阻力承担了大部分的荷载,表现出较好的端承特性,压桩力中的桩侧摩阻力占比小于45%。

3)在不同贯入深度下,试桩TP1内、外管轴力和试桩TP2桩身轴力均随着沉桩深度的增加而不断递减,且轴力分布曲线的斜率逐渐减小。在贯入深度为90 cm时,土塞高度达到最大值33 cm。

4)在最大贯入深度下,桩侧单位侧摩阻力呈下大上小的三段式分布形式。并且,随着贯入深度的增加,同一沉桩深度处的单位侧摩阻力逐渐减小,表明桩侧摩阻力存在“退化效应”。当双壁开口管桩TP1沉桩深度达到最大时,外管侧摩阻力是内管侧摩阻力的3倍。