改扩建项目静压预制桩施工难点与措施分析

钱 泽 东

(上海东开置业有限公司,上海 201600)

0 引言

随着企业生产规模不断扩大,工业设备更新,原有厂房因建设标准较低越来越不能满足企业生产的需要[1]。对原有厂房实施改扩建是解决生产企业生产需求的有效方案[2]。由于原有厂房建设远期规划不足,给厂房改扩建带来较大难度。扩建厂房往往紧邻原有厂房施工,会对老厂房产生不利影响,也会影响改扩建项目施工进度和工期[3]。静压预制桩因具有低噪声、无污染、施工速度快等优点,作为扩建厂房优先选择的桩基类型[4]。

预制桩在压入的过程产生“挤土效应”,会对已入土的邻桩产生径向压力和垂直向拉拔力,对邻桩产生弯曲、倾斜、水平位移等不良后果,对周边建筑物、构筑物或地下管线产生不利影响[5],选用合适的桩机型号和合理的压桩顺序至关重要。预制桩施工过程中容易发生桩位偏斜、桩身断裂等问题[6],需要做好预防和处理措施,确保桩基施工质量满足设计要求。

改扩建工程往往受到用地限制、周围构建筑物等方面影响,给静压预制桩施工带来了不少困难和挑战,如何妥善处理改扩建工程桩基施工难题显得尤为重要。文章对上海市松江区某工业厂房改扩建项目静压预制桩施工难点和采取措施进行分析,形成改扩建工程静压预制桩施工关键技术,可为以后相关工程建设提供借鉴,具有重要的研究价值和现实意义。

1 工程概况

上海市松江区某工业厂房占地面积36 897 m2,一期老厂房建筑面积约7 700 m2,建筑高度9.8 m,结构形式为钢结构,基础形式为桩基础。二期扩建厂房面积7 734 m2,包括扩建分区一、扩建分区二、扩建分区三、新建钢结构有柱雨篷、扩建变电站等单体,扩建厂房结构形式为钢结构,基础形式为桩基础。厂房改扩建完成后,厂房建筑面积超过15 000 m2,大大提高了土地利用效率,并进一步提升了厂房的使用品质和功能,图1为项目效果图。

工程地基土在勘察深度范围内均为第四纪松散沉积物,属第四系湖沼平原地基土沉积层,主要由饱和黏性土、砂性土组成,一般具有成层分布特点。由上至下依次为:①1-1杂色杂填土、①1-2灰色素填土、①2深灰色浜土、②灰黄、青灰色黏土、③灰色淤泥质粉质黏土、④灰色淤泥质黏土、⑤1灰色粉质黏土、⑤2灰绿色粉砂、⑤3深灰色粉质黏土,各土层性质及分布见表1。

表1 各土层性质及分布表

2 施工难点分析

1)扩建厂房桩基紧邻老厂房施工,增加了压桩机械选用和桩型选择的难度。

扩建分区一边桩与老厂房最小距离为1.41 m,扩建分区二边桩与老厂房最小距离为1.38 m,扩建分区三边桩与老厂房最小距离为1.26 m,新建钢结构有柱雨篷边桩与老厂房最小距离为0.56 m,扩建变电站边桩与老厂房最小距离为1.40 m。由于扩建厂房边桩距离老厂房太近,需要综合比较采用合适的压桩机械和桩型,才能保证桩基施工的可实施性。

2)扩建厂房桩基数量多,密度大,施工场地狭小,工期紧张,施工组织难度大。

由于企业生产对扩建厂房基础要求较高,扩建厂房桩基数量多,密度大。扩建分区一有191套桩,扩建分区二有318套桩,扩建分区三有174套桩,新建钢结构有柱雨篷有91套桩,扩建变电站有8套桩,总共782套桩。根据施工总体要求,预制桩压桩需要在30 d内完成,且现场施工场地狭小,给施工组织带来很大挑战。

3)扩建厂房桩基施工需要尽量减小对老厂房的影响,确保老厂房结构安全。

扩建厂房紧邻一期老厂房施工,一期老厂房为施工过程中控制性建筑。一期老厂房建于约2000年,结构形式为钢结构,基础形式为桩基础。工程桩采用φ650钻孔灌注桩,C30混凝土,共267根。其中,桩长44 m桩数为109根,桩长41 m桩数为158根,地坪为钢筋混凝土梁板,混凝土强度等级为C35,板厚为180 mm。在较短时间内完成如此密集的压桩施工,施工方案需要考虑周全,防止老厂房遭到破坏,影响企业正常生产。

3 施工措施保障

1)综合运用预制管桩和静压锚杆桩优点,因地制宜选用桩型和压桩机械。

ZYJ800静力压桩机额定压桩力为8 000 kN,可对距离障碍物1 m以上的边桩以及距离障碍物4 m以上的角桩进行压桩施工。因此,对扩建分区一、扩建分区二、扩建分区三以及新建钢结构雨篷(角桩除外)采用该机械进行压桩施工,桩型为直径500 mm PHC预制管桩,图2为预制管桩压桩施工现场图。

新建钢结构雨篷以及扩建变电站存在角桩施工情况,且距离老厂房较近,采用适应狭小空间施工的静压锚杆施工工艺。锚杆桩施工机械为BZ63-6型高压油泵站的全液压静力压桩机,采用100 t千斤顶对新建钢结构雨篷8套角桩以及扩建变电站8套角桩进行压桩施工,桩型为边长300 mm预制钢筋混凝土方桩,图3为静压锚杆桩施工现场图,锚杆桩平面布置如图4所示。

钢筋混凝土预制桩质量应符合JGJ 94—2008建筑桩基技术规程的规定,预制桩外观应无蜂窝、露筋、裂缝,色感均匀、桩顶处无孔隙,制作允许偏差见表2。

表2 混凝土预制桩制作允许偏差

2)根据工期要求提前做好施工筹划,制定合理的施工进度计划。

由于靠近老厂房的边桩压桩受到老厂房的干扰,压桩速度较慢,平均每天完成10套预制管桩压桩,其他区域预制管桩压桩速度较快,平均每天能完成压桩20套。因此,工程对预制管桩中边桩和非边桩数量分别进行了统计,边桩数量共230套,非边桩数量共536套。工程采用两台ZYJ800静力压桩机进行压桩,其中1号桩机负责对非边桩进行压桩,27 d内完成所有非边桩的压桩施工。2号桩机负责对边桩进行压桩,23 d内完成所有边桩压桩。另外,为了尽量减少挤土效应对老厂房的影响,新建钢结构雨篷8套 锚杆桩与扩建变电站8套锚杆桩每天压桩数为2套,8 d内 完成所有锚杆桩压桩,压桩施工进度计划如图5所示。

3)优化压桩顺序减小压桩施工对老厂房的影响,做好变形监测确保老厂房结构安全。

为减轻压桩过程中“挤土效应”对老厂房产生的不利影响,需要确定合理的压桩顺序,文章采用以老厂房为中心向四周依次压桩的顺序,实现“挤土效应”由里向外逐渐扩散,对老厂房影响最小化。工程分别在老厂房西侧、南侧、东侧三个方向进行压桩施工,压桩施工顺序总体按照扩建分区一→扩建分区三→扩建分区二→新建钢结构雨篷顺序压桩,每个分区压桩顺序从距离老厂房由近到远逐排压桩,具体压桩顺序如图6所示。

预制桩施工流程如下:

桩位定位→清除桩位障碍物→桩位复核→桩机就位→运桩→起吊→校正桩身垂直度→压桩→记录→接桩→压桩→送桩→压桩结束。

植桩时桩身垂直度最大允许偏差为1‰,桩位最大允许偏差为10 mm,接桩时,上下节桩的中心校偏差不得大于10 mm,节点弯曲矢高不得大于1‰桩长,桩顶标高控制值为±50 mm。

桩基施工过程中,要严格控制压桩速率,加强对一期老厂房变形监测,确保老厂房变形控制在合理范围内,如发现监测数据超过标准,立即停止施工。

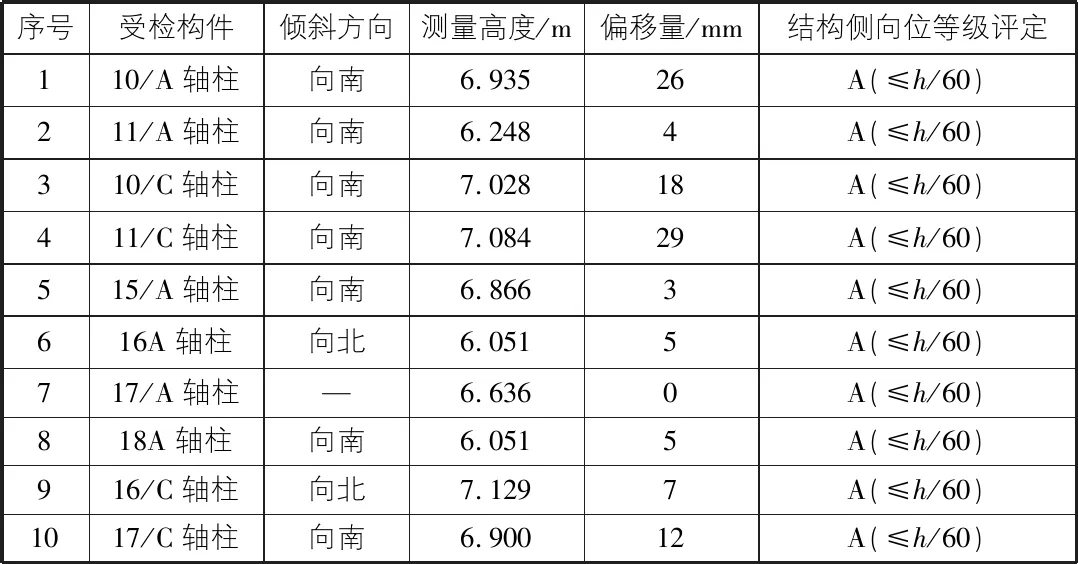

为准确掌握桩基施工对老厂房安全影响,工程对老厂房进行了变形测量,采用全站仪对老厂房进行钢柱垂直度检测。经检测,受检钢柱均满足GB 50144—2019工业建筑可靠性鉴定标准中结构侧向水平位移A级的要求,具体检测结果见表3。

表3 房屋钢柱垂直度倾斜测量结果表

4 结语

改扩建项目静压预制桩施工技术在上海市松江区某改扩建工程得到成功应用,工程克服了场地受限和周围构建筑物等方面影响,针对预制桩数量多、密度大、施工场地狭小、工期紧张等方面施工难点,提出了有效处理措施,保证了静压预制桩施工对老厂房影响在可控范围内,圆满完成了建设任务,满足了企业扩大生产的需求,取得了良好的社会和经济效益。通过工程实践,文章总结形成了改扩建工程静压预制桩施工关键技术,可为以后类似工程提供借鉴和参考。