单梁门式起重机支腿结构设计及静力学性能分析

陈 峥,余静娴,董浩明,陆长胜,卢仁群

(1.武汉市特种设备监督检验所,湖北武汉 430019;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北武汉 430081;3.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北武汉 430081)

0 引言

门式起重机是从桥式起重机衍生出来的一种行走式起重机[1],因门式起重机在地面轨道行走,其工作范围长,具有场地空间利用效率高、可作业区域大、复杂外部环境适应性与通用性强等特点[2]。本研究以单梁门式起重机为对象进行其支腿结构设计及静力学性能分析,目的是实现门式起重机的结构优化设计,达到其轻量化设计的目的。

1 单梁门式起重机的主要参数及技术要求

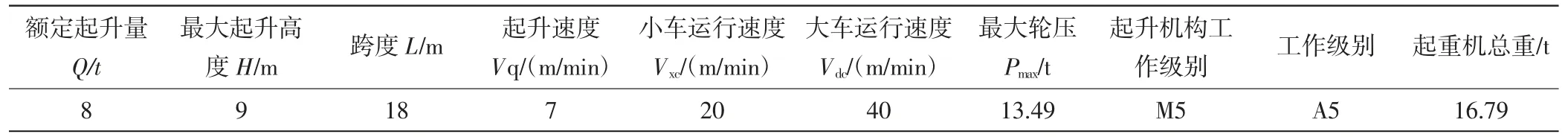

根据起重机设计技术规范及现场作业要求,单梁门式起重机一般由电动主梁、支腿、端梁等组成,其工作特性为间歇性循环往复工作,主要技术参数见表1。

根据该单梁门式起重机技术参数及工作要求,拟采用箱梁式主梁,刚性L 形支腿的结构设计[3-4],所选主要材料为Q235 钢的型材。

2 门架起重机支腿结构及力学特性

门架起重机支腿结构如表2 所示,取α=77.21°,确定后的各结构尺寸值见表3,根据支腿主截面计算其力学性能值见表2。

3 门架起重机载荷分析

3.1 门架起重机主梁引起的均布压力

门架起重机主梁自重引起的等效均布载荷由式1 计算。

式中,φ1为起冲击系数,查文献[5],取φ1=1.1;q 为主梁自重引起均布力。,查阅文献[5],取主梁质量Gq=6300 kg,代入计算得,qj=φ1q=1.1×22.05=24.26 N/cm。

3.2 小车车轮压力分析

门架起重机的单主梁小车有2 个垂直车轮轮压:

表1 单梁门式起重机的主要技术参数

表2 门架式起重机支腿力学性能

表3 门架起重机支腿结构尺寸值 m

其轮压计算公式为:

式中,φ2为动力系数,φ2=1+0.01vq=1+0.01×7=1.07,取φ2=1.1;Gxc为小车重量。,式中,G0为吊具重量,由文献[5],选G15 的10 t 吊钩组G0=219 kg,代入数据计算得,(1.1×2963+1.1×(8000+219)×9.8)=60 125.5 N。

3.3 小车满载制动引起惯性力分析

门架起重机小车在制动时,其惯性力与车轮和轨道之间粘着力有很大的联系,即:

式中,pxg为惯性力,f 为粘着系数,取f=0.15,V 为轮压,计算得:8218.77 N。

3.4 大车制动惯性力分析

(1)主梁自重引起的惯性力计算。

在本设计中,大车车轮总数为4,主动车轮数为2,代入计算得主梁自重引起惯性力大小为:

(3)支腿自重引起惯性力计算公式:

式中,Gt为单只支腿质量:

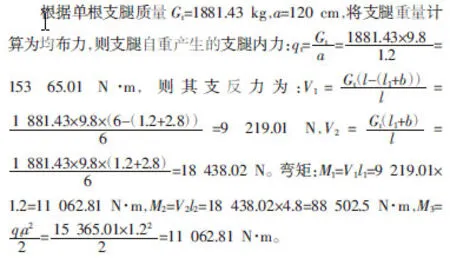

式中,qt为支腿单位长度自重,qt=(0.7~0.9)qj=(16.98~21.83)N/cm,取qt=21 N/cm,则单只质量为:Gt=qt×(h`+H2+H3)=21×(7.18+0.4+1.2)×=1881.43 kg。代入计算得

3.5 风载荷分析

(1)加载于起升重物的风力计算为:

当Q=8 t 时,查文献[5],得Fω=6 m2;C=1.2,qfⅡ为工作状态最大风压,由文献[5]可以最高可达(沿海),代入求得:

(2)加载于小车上的风力为:

式中,Fxc为小车迎风面积,由参照文献[6],得Fxc=6 m2,代入求得:

(3)加载于主梁上的风力为:

式中,Fq为主梁横向的迎风面积,Fq=H(L+2L1)=1.22×28=34.2 m2,代入求得:CqfⅡFq=1.2×250×34.2=10 260 N。

(5)加载于支腿上的风力为:

式中,Ft=HB=7×1.675=11.73 m2,代入数据求得:

4 门架起重机支腿的静力学性能分析

4.1 起重机门架平面内支腿内力值分析

计算门架起重机的支腿内力,需要分别在门架平面和支腿平面进行计算[3]。

(1)主梁均布自重产生的支腿内力计算。考虑安全系数,需要把门架当作无悬臂,则带悬臂侧力为:。弯矩为:MC=MD=-Hh=-5515.18×8.75=-48 257.83 N·m。

(2)满载时小车轮压引起的主梁内力分析①小车位于跨中引起的弯矩分析。根据小车位于跨中工况及弯矩分析,根据起重机结构,式中:a=c=8 m,k=2 m。则其侧力为=22 499.95 N。其弯矩为:MC=MD=-Hh=-22499.95×8.75=-196 874.56 N·m。②小车位于悬臂端引起的内力分析。当小车位于悬臂端时,根据内力分析,其中S=3.2 m,则其侧力为:

其弯矩为:MC=MD=Hh=16199.97×8.75=141 749.74 N·m。

(4)小车制动时惯性力引起的支腿内力分析。由小车制动时引起的惯性力引起的支腿内力分析,其侧力值为:×(8218.77+1500+1800)=5759.39 N,其弯矩为:MC=MD=-HAh=-5759.39×8.75=-50 364 366 N·m。

根据计算,在门架平面内支腿弯矩合成值见表4。

表4 在门架平面内的支腿弯矩合成 N·m

4.2 起重机支腿平面内支腿内力值分析

考虑到当小车在支腿位置时支腿所受到的内力最大,此时作用在支腿顶部上的垂直载荷为:

式中,GC为起重机控制室重量估计值;Gct为起重机控制室梯子重估计值;Gdp为起重机电气组件的总重,代入相应估计值得PC=168372 N,则其产生的内力值见表5。

表5 因PC载荷作用而产生的内力值

支腿所受的主梁扭矩为:Mn=G1l1+G2l2+G3l3=141 496.42 N·m,则其支反力=23 582.74 N,弯矩为:M1=V1l1=23582.74×1.2=28 299.28 N·m,M2=V2l2=23 582.74×4.8=113 197.14 N·m,M3=Mn=141 496.42 N·m。

则支腿平面内的弯矩见表6。

5 门架起重机支腿结构有限元分析

有限元分析是有限单元法在设计检验中的应用,通过使用有限元分析,能够分析设计的各种特性,通过模拟检验产品的合理安全性,能够大大减少设计成本、提高设计效率。通过对门架架构进行有限元分析,能够直观看到起重机的使用情况,检测起重机门架的刚度、强度等力学特性。ANSYS Workbench[7-9]是ANSYS 公司发布的具有更高的可视化、集成化、参数化等特点的新型分析平台。本次门架结构有限元静力学分析采用ANSYS Workbench 中的静态结构分析组件(Static Structural)进行其静力学性能分析。

表6 支腿平面内的弯矩 N·m

图1 支腿结构三维模型

根据门架起重机门架结构的尺寸参数来构建门架结构的三维模型,并进行了必要的简化:对于焊接部分一律采用钢整体结构;去掉螺栓孔之类的小孔;去掉主梁、支腿和下横梁内部的加劲板等,将门架整体建模成为一个零件模型,门架结构模型如图1 所示。

根据所创建的分析模型,赋予模型材料特性为Q235,然后通过默认的结构分析划分方式,划分网格,划分网格后的起重机结构如图2 所示。

图2 起重机结构网格模型

根据计算的小车在悬臂端和小车在主梁跨中两种工况载荷值,分别对起重机模型进行门架自重、小车车轮压力、大车满载制动引起惯性力、大车制动惯性力、风载荷压力等载荷施加,具体施加方式见图3 和图4。

图3 小车在悬臂端施加的载荷与约束

(1)小车位于悬臂端总变形分析。如图5 所示,起重机最大变形两在小车悬臂段,最大变形量为10.01 mm。另主梁支腿坐支腿上部变形量由测点法测得大约在5 mm 左右。支腿变形量最大部位位于左支腿顶部位置,大小为5 mm 左右,远离小车的右支腿顶部变形量则在3 mm 左右。下横梁变形则相对较小,左右支腿变形大小分别在0.4 mm 及0.3 mm 左右。

图4 小车位于跨中所施加的载荷与约束

(2)小车位于跨中总变形分析。小车位于跨中时,从图6 可以看出:主梁跨中变形最大,为6.5 mm 左右。支腿变形量在支腿顶部为2.5 mm 左右,相反支腿下部变形则在0.6 mm 左右,之所以不是支腿根部变形最大,推测原因主要是由于主梁自重和满载小车重量对支腿产生的倾覆力矩引起。

6 总结

根据门架结构起重机结构分析及载荷计算,分别计算了各种工况下,起重机支腿的弯矩及内应力值,并根据计算结果进行了支腿结构的变形有限元分析,根据分析结果,起重机支腿结构在各种工况下,其结构变形量符合要求,并结合分析,可以在支腿结构方面进行优化设计,计算结果及有限元分析结果,为其优化设计提供理论依据,为门架起重机结构的轻量化设计提供设计依据。

图6 小车在悬臂端总变形