薄层碳纤维环氧树脂复合材料爆炸分离的探究

胡坤伦,王志富,王 猛,李 毅,韩体飞

薄层碳纤维环氧树脂复合材料爆炸分离的探究

胡坤伦,王志富,王 猛,李 毅,韩体飞

(安徽理工大学化学工程学院,安徽 淮南,232000)

为爆炸分离薄层碳纤维树脂复合板,对其装药结构进行设计,并对初步设计方案进行试验确认。依据试验方案,使用AUTODYN软件进行数值模拟,通过设置测点,得到不同装药结构的测点爆炸产生的最大Mises应力值。对各装药结构的作用机理进行分析,进一步优化实验的装药结构,最终为复杂工程环境中爆炸分离构件的火工品提供参考依据。

装药结构;复合材料;数值模拟;分离

航空发动机若发生非包容事故,高速飞溅的碎片会毁伤机体,导致严重空难,因此对航空发动机机匣包容性研究具有重要意义。机匣包容试验是测试机匣对转子叶片折断飞出之后包容能力的试验[1],要求飞轮叶片在特定位置和转速下断裂,一般使用爆炸分离的方法。目前,爆炸分离的研究主要集中在航空航天领域的火工分离装置和涡轮发动机的转子叶片上。张小达、夏益霖[2]基于国内航天产品有关爆炸分离冲击环境和试验方法标准提出了相关标准制定(修订)的建议和意见;张雷顺[3]进行了切割索爆炸切割火箭发射箱前盖的计算,所建立的计算方法基本上反映了爆炸分离过程的主要特征;Troshe- henko[4]综合研究了叶片和叶片材料疲劳裂纹扩展情况;Takeuchi[5]对航天器的分离断裂过程进行模拟,对冲击响应做出了判断;Warren[6]研究了各向同性线性金属块在受到准静态拉伸应力后的应力状态和断裂过程;本课题组利用实验与数值模拟的方法,得到了爆炸分离构件的最小壁厚和装药直径的最佳比例关系,为复杂工程环境中确定爆炸分离构件的药量提供了参考方案。

在以往的板材爆炸切断中,常于复合板侧面中心位置钻孔装药。由于板材厚度限制装药直径,当装药直径小于临界尺寸时,炸药将熄爆[7],说明该装药结构不适用于薄板的爆炸切断,因此需要探索其它形式的装药结构。本文参考岩土爆破工程中光面爆破设置导向空孔产生裂缝的设计,将导向空孔以及导向沟槽应用在薄层材料爆炸切断实验中,探究切断碳纤维环氧树脂复合板的方法。

1 复合板爆炸分离试验

1.1 试验设计

碳纤维环氧树脂复合材料试验板长、宽(设为、方向)为120mm,高(设为方向)为8.5mm。如图1所示。

图1 碳纤维环氧树脂复合材料试验板

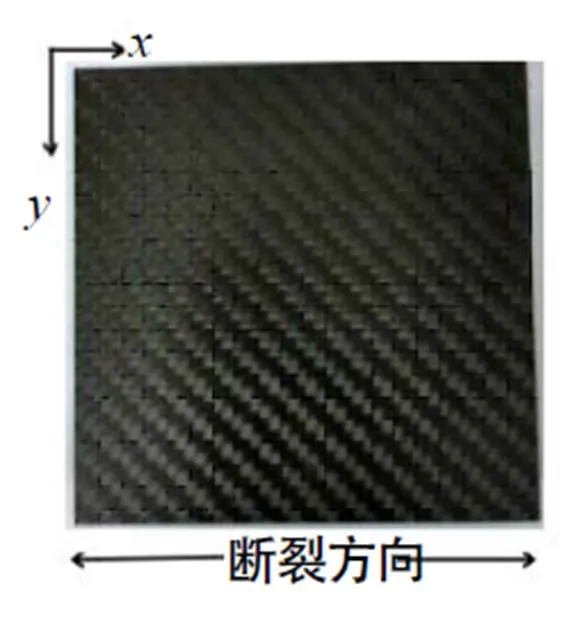

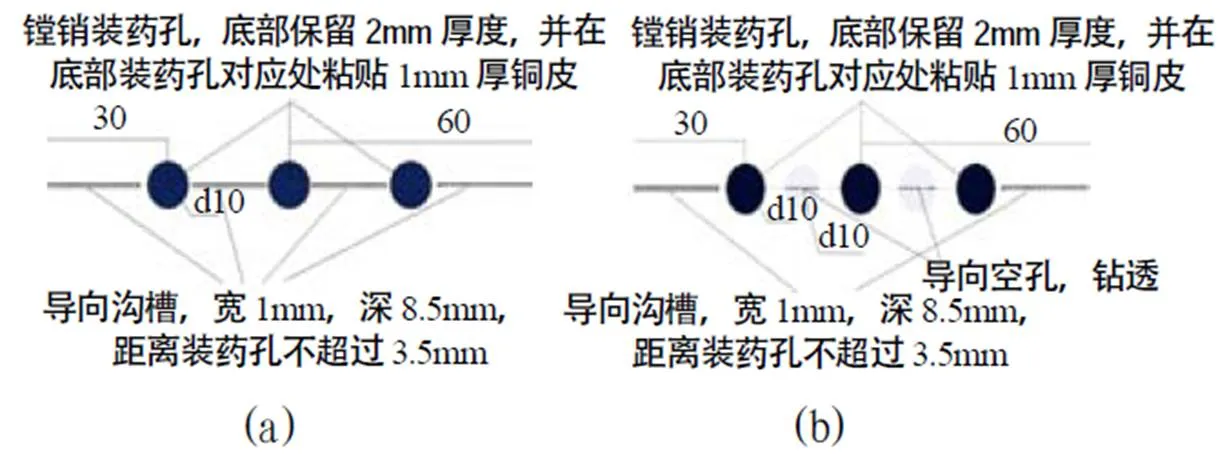

由于试验板材有限,分别在3块复合板上进行不同装药结构的试验,为保证炸药充分作用于复合板,装药孔底部保留2mm厚度,各装药结构如图2所示。

图2 装药结构及测试点

1#板装药结构如图2(a)所示,在方向中线处,沿方向的0mm、15mm、45mm、75mm、105mm、120mm处设置半径2.5mm、高8.5mm的导向孔,在30mm、60mm、90mm处设置半径5mm、高6.5mm的装药孔。2#板装药结构如图2(b)所示,在方向中线处,沿方向的0mm、60mm、120mm处设置半径2.5mm、高8.5mm的导向孔,并在导向孔处沿方向侧设置2个宽1mm、长5mm、高8.5mm的导向沟槽,在30mm、90mm处设置半径5mm、高6.5mm的装药孔;3#板装药结构如图2(c)所示,在2#板的基础上,在装药孔两侧沿方向侧设置2个宽1mm、长5mm、高8.5mm的导向沟槽。

试验所用炸药为钝化黑索今,每个装药孔装药量为0.4g,将5mm×5mm的薄纸片固定在装药孔上,防止试验时黑索今洒落。将瞬发电雷管沿方向固定在装药孔正面,雷管的主装药区正对装药孔,确保成功引爆。为防止炸药能量沿复合板厚度方向的过多泄漏,在复合板背部装药孔对应部分粘贴铜皮作为惯性约束,将材料固定在基座上,爆炸装置如图3所示。

图3 爆炸装置图

1.2 试验结果

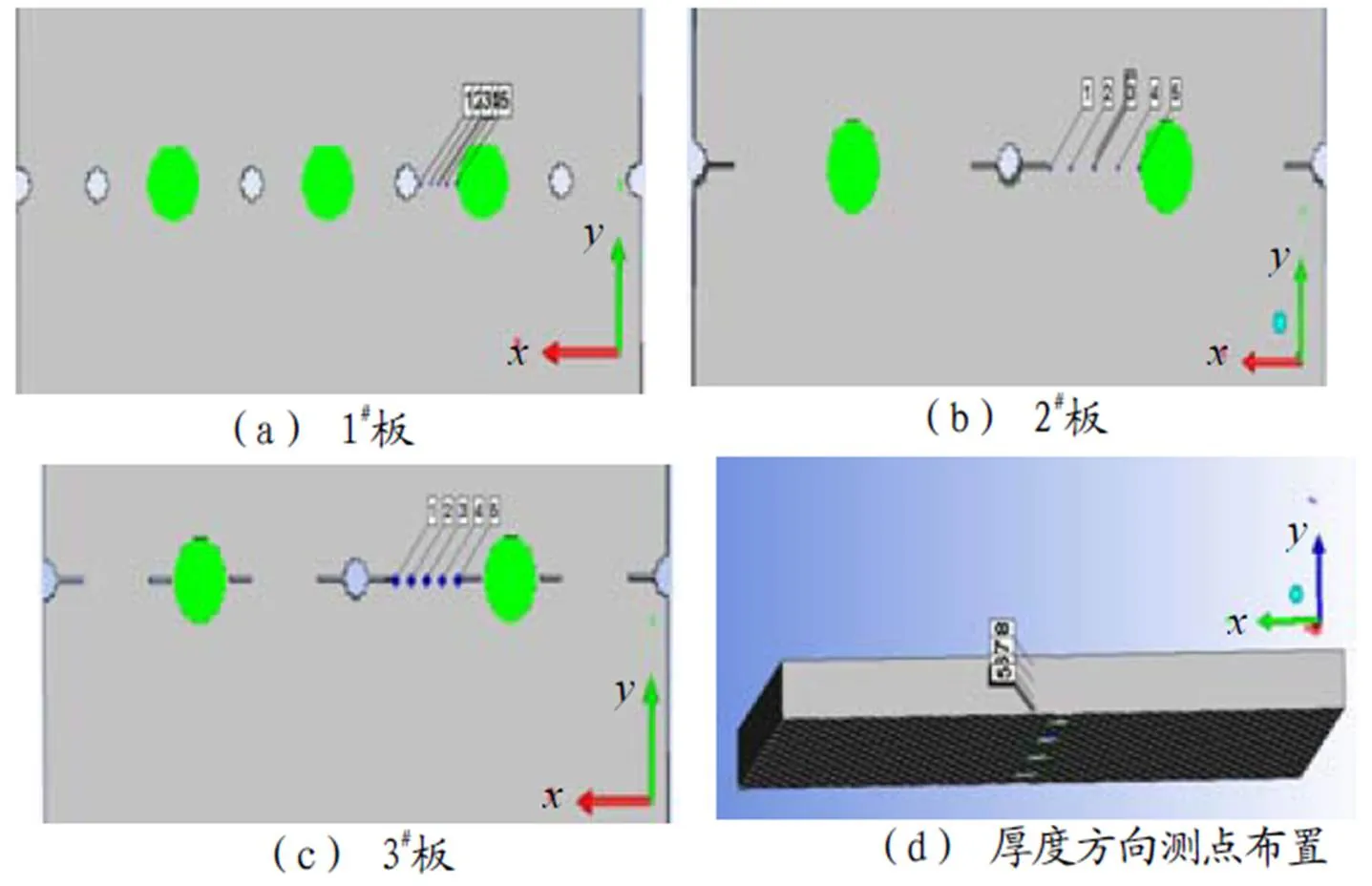

试验在安徽理工大学爆炸实验场进行。引爆后,收集板材观察试验效果,结果如图4所示。

图4 试验结果

由图4可以看出1#板试验效果最佳,但装药孔之间尚有未贯通连接,两侧导向孔的外侧几乎没有受到爆炸影响,边缘未切断。2#板试验效果最差,爆炸破坏区域仅限于装药孔四周,对两侧导向孔及导向沟槽均未造成较大影响;3#板试验爆炸破坏区域大于2#板试验爆炸破坏区域,但板材边缘未发生断裂。同时3块板的方向边缘均有少许碳纤维剥落。

2 数值模拟

鉴于复合板数量有限(仅有3块),为充分了解在爆炸过程中复合板内部应力变化,进一步探究各种装药结构在爆炸分离实验中的作用机理,使用AUTO DYN软件对复合板爆炸分离进行数值模拟。通过分析模拟结果中复合板爆炸区域及其周围测点爆炸产生的的Mises应力值,根据Mises破坏准则判断测点区域是否发生断裂,为进一步的爆炸切断实验提供参考。

2.1 计算模型

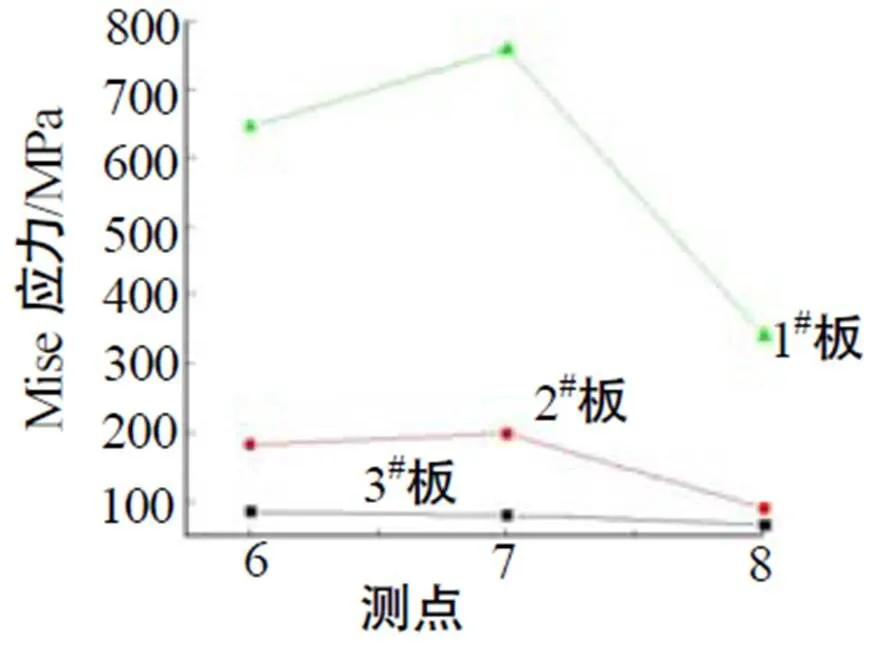

按照实验尺寸在3组模型上布置装药孔、导向孔及导向沟槽。模型中起爆方式为中心点(POINT)起爆,并如图2所示在导向孔(沟槽)与装药孔之间设置5个测点。3组模型上的测点编号从左到右依次为1~5,测点3在空孔(导向沟槽)与装药孔连线的中点,并在每组测点3沿厚度方向按照一定距离在复合板上布置测点6、7、8,如图2(d)所示。

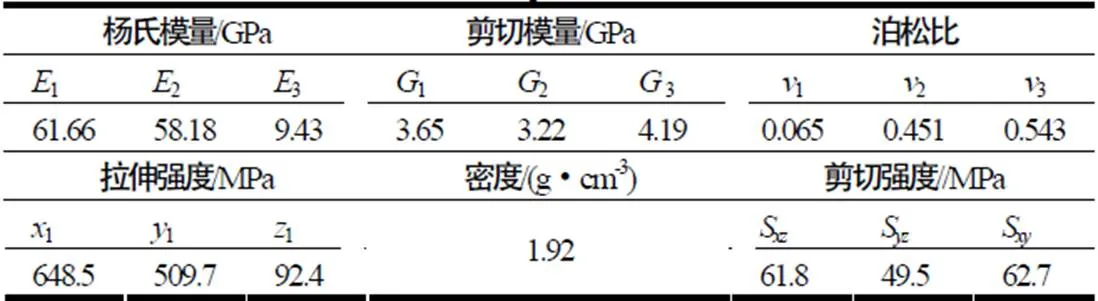

复合材料采用AUTODYN中的KFRP材料,计算采用正交各向异性本构模型(Ortho本构模型)、Orthotropic Yield强度模型和Orthotropic Softening失效模型,通过实验测得该碳纤维环氧树脂复合材料参数,如表1所示,炸药采用JWL状态方程[8]。

表1 碳纤维环氧树脂复合材料性能参数

Tab.1 Performance parameters of carbon fiber epoxy resin composites

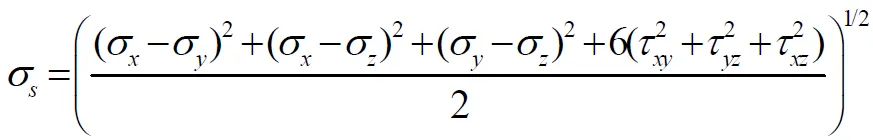

Mises等效应力:

式(1)中:复合板的Mises等效应力σ= 530.9MPa,当测点爆炸后产生的最大Mises应力>σ时,测点区域材料断裂[9]。

2.2 计算结果与实验结果对比分析

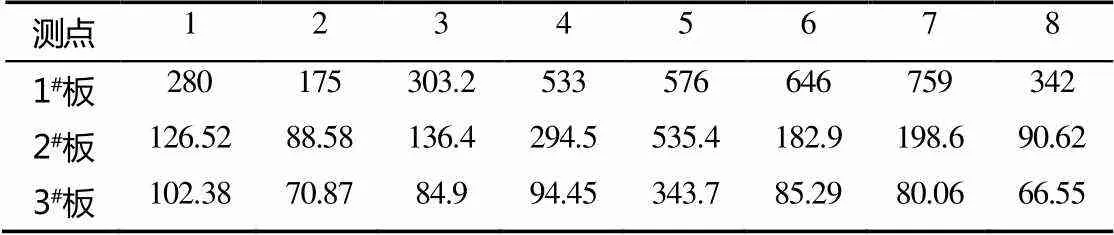

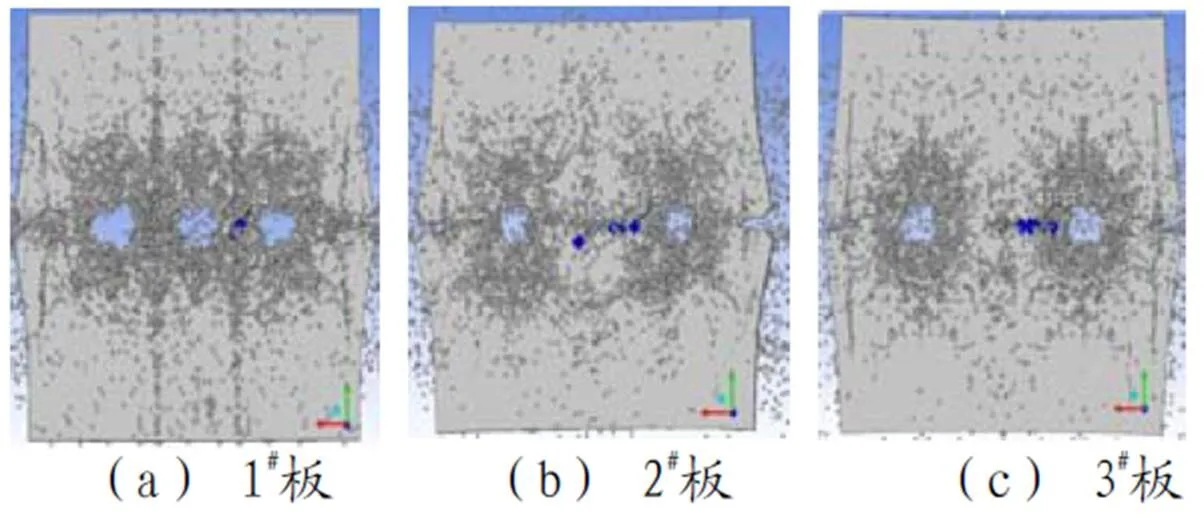

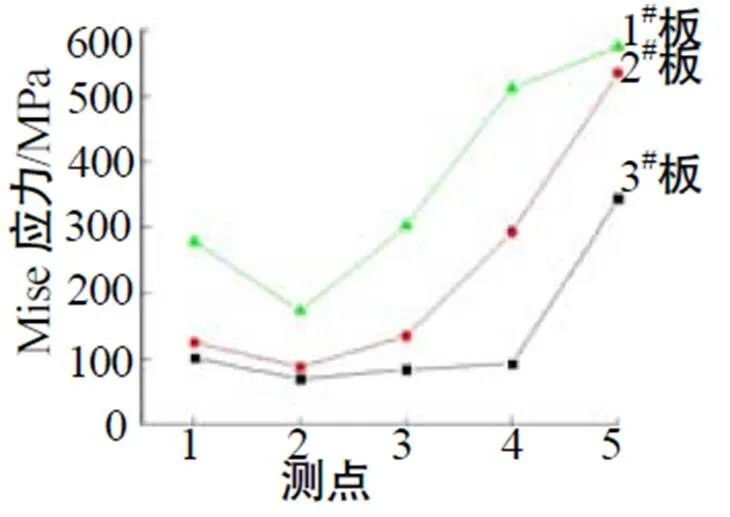

各装药结构的数值模拟结果如图5所示,各测试点爆炸产生的最大Mises应力值如表2及图6~7所示。如图5(a)可见(板中间小单元为SPH算法生成方向飞溅碎片,并非裂缝),1#板并未沿预设裂纹扩展方向发生断裂,从表2以及图6看出,由装药孔到导向孔测点的最大Mises应力由测点5的576MPa降至测点2的175MPa,又上升至测点1的280MPa。

表2 装药结构测点断裂方向最大Mises应力 (MPa)

Tab.2 Charge structure Gauss point peak pressure

导向孔边缘的测点1最大Mises应力发生上升是因为当装药孔发生爆炸时,由于导向空孔的存在,爆炸冲击波在空孔自由面产生稀疏波反射作用[10]。但是稀疏波产生的最大Mises应力值小于复合板的Mises等效应力,根据Mises破坏准则,在空孔附近材料没有发生断裂。

图5 各装药结构数值模拟结果

图6 1~5号测点爆炸产生的最大Mises应力值

图7 6~8号测点爆炸产生的最大Mises应力值

由表2和图7可以看出,在厚度方向材料中心部分测点6、7爆炸产生的最大Mises应力值远大于材料表面的测点3、8的值,分析是由于材料厚度不够,没能很好地使爆炸能量用于分裂材料,而是从材料的厚度方向表面逸散。测点2、3、8的值均低于复合板的Mises等效应力σ,可见2、3、8测点附近材料并未断裂。同时,测点6、7的值均大于复合板的Mises等效应力σ,在此两点附近材料发生断裂,由测点3、6、7、8的最初位置关系,可知炸药爆炸产生的断裂最多完整延伸到空孔与装药孔连线的中点处,即在连线上距离装药孔边缘3.75mm处。

根据上述分析可见该装药结构的导向空孔间距过大,产生的稀疏波应力不足以拉裂材料,装药孔周围裂缝的产生只是炸药爆炸产生冲击波的压缩效应。在炸药爆炸瞬间,冲击波使材料产生裂纹。随后爆生气体从厚度方向逸散,携带大量能量,并没有多余的能量让裂纹继续扩展下去,材料没有发生彻底断裂。为增强炸药爆炸的能量利用率,需缩小导向空孔与装药孔间距,并在装药孔背面粘贴铜片等材料惯性约束炸药能量。

就2#、3#板而言,由图5所示的模拟结果可见,碳纤维环氧树脂复合板并未沿预设裂纹扩展方向发生断裂,但是装药结构3的裂缝区域大于装药结构2。由表2的数据以及图6中1、2测点之间线段的斜率看出,装药孔发生爆炸后,应力波并未在板中央的导向空孔与导向沟槽的组合边缘形成足够的压力叠加来产生裂缝,且作用小于单个导向空孔。

3#板测点4、5爆炸产生的最大Mises应力值小于复合板的Mises等效应力σ,测点4、5附近材料并未发生断裂。分析可知由于装药结构3装药孔两侧导向沟槽的存在,其内部空气使作用于沟槽的冲击波波峰压力大大降低,导致装药结构3装药孔周围裂缝最远扩至装药孔两侧导向沟槽的尽头,难以与其相邻的沟槽贯通。切断结构预想设计如图8所示。

图8 切断结构预想图

3 结论

本文通过试验,以及数值模拟分析具体数据的方法,研究了导向孔与导向沟槽是否可以应用于碳纤维环氧树脂复合板的切割问题,结论如下:(1)在薄板的切割中,在导向孔处产生稀疏波,但导向孔与装药孔间距较大,产生的稀疏波应力不足以拉裂材料,需缩小导向空孔与装药孔间距或增大导向空孔半径。(2)炸药爆炸是使板材开裂的主要原因,为增强炸药爆炸的能量利用率,需在装药孔背面粘贴铜片等材料惯性约束炸药能量。(3)导向沟槽产生稀疏波强度小于导向孔,但是其本身即为裂缝,因此可以保留,在保持碳纤维环氧树脂复合板初始状态不断裂的情况下,可以延长。(4)给出新的装药结构,即保持装药结构1中布药方式,在板材边缘用导向沟槽取代导向孔,装药孔之间保留导向沟槽结构。

[1] 宣海军,陆晓,洪伟荣,等.航空发动机机匣包容性研究综述[J].航空动力学报,2010,25(08):1 860-1 870.

[2] 张小达,夏益霖.爆炸分离冲击试验方法标准研究[J].航天标准化,2002(06):1-5.

[3] 张雷顺.导弹发射箱前盖爆炸分离分析[J].郑州工学院学报,1993(01):18-26.

[4] Troshehenko V T,Prokopenko A V.Fatigue strength of gas turbine compressor blades[J].Engineering Failure Analysis,2000(7):209-220.

[5] Takeuchi S,Onoda J.Estimation of separation shock of the marman clamp system by using a simple band-mass model[J].Transactions of the Japan Society for Aeronautical and Space Sciences,2002, 45(147): 53-60.

[6] Warren T L,Silling S A,Askari A, et al.A non-ordinary state-based peridynamic method to model solid material deformation and fracture[J]. International Journal of Solids & Structures, 2009, 46(5):1 186-1 195.

[7] 张守中.爆炸基本原理[M].北京:国防工业出版社,1988.

[8] 门建兵,蒋建伟,王树有.爆炸冲击数值模拟技术基础[M]. 北京:北京理工大学出版社,2015.

[9] 李同林.弹塑性力学[M].武汉:中国地质大学出版社,2016.

[10] 颜事龙,胡坤伦.现代工程爆破理论与技术[M].北京:中国矿业大学出版社,2007.

Study on Explosion Separation of Thin Carbon Fiber Epoxy Resin Composites

HU Kun-lun,WANG Zhi-fu,WANG Meng,LI Yi,HAN Ti-fei

(School of Chemical Engineering, Anhui University of Science and Technology, Huainan, 232000)

To separate the thin carbon fiber resin composite plate by the explosion, the charge structure was designed and verificated by test. According to the experimental scheme, the numerical simulation was carried out using the AUTODYN software. By setting the measuring points, the maximum Mises stress value generated by the explosion of the measuring points of different charging structures was obtained. The mechanism of action of each charge structure was analyzed, then the charge structure of further experiments was optimized, finally, the reference basis for pyrotechnics of explosive separation components in complex engineering environment was provided.

Charge structure;Composite material;Numerical simulation;Separation

TJ450.3

A

10.3969/j.issn.1003-1480.2019.04.002

1003-1480(2019)04-0006-04

2019-04-16

胡坤伦(1962-),男,教授,从事爆破技术理论与应用教学与研究工作。

国家自然科学基金青年科学基金(51604009)。