氯化石蜡-52对乳胶基质稳定性影响的研究

赵旭东,黄文尧,吴红波,黄孟文,雷 战,申夏夏

氯化石蜡-52对乳胶基质稳定性影响的研究

赵旭东1,黄文尧1,吴红波1,黄孟文1,雷 战1,申夏夏2

(1.安徽理工大学化学工程学院,安徽 淮南,232001;2.江苏丰倍生物科技有限公司,江苏 苏州,215634)

采用热重-热流(TG-DSC)联用技术,在氮气气氛中根据不同升温速率分别对含0、1%、2%、3%氯化石蜡-52的4种乳胶基质热分解动力学进行研究,得到乳胶基质热分解反应的初始分解温度、单位放热量和表观活化能。采用高低温循环法和水溶法对乳胶基质的储存稳定性进行研究,得到乳胶基质中硝酸铵的析出量和溶失率。结果表明,当氯化石蜡-52≤2%时,乳胶基质相对稳定,本研究对氯化石蜡-52应用于高威力煤矿许用乳化炸药的研究具有重要的参考价值。

煤矿许用乳化炸药;氯化石蜡;乳胶基质;稳定性

煤矿许用乳化炸药通常是在水相中加入氯化钠、氯化钾作为消焰剂,或者加入氯化铵与硝酸钠在爆轰反应时形成离子交换剂来提高炸药的可燃气安全度,但这种方法由于在水相中加入的消焰剂含量较大,降低了炸药的爆破威力和储存稳定性[1-2]。氯化石蜡本身具有良好的阻燃性,若在煤矿许用乳化炸药的复合油相中加入氯化石蜡,油相中氯化石蜡的氯离子与水相中硝酸钠的钠离子在爆轰反应时同样形成离子交换剂,利用该方法可以制得高安全性和高能型煤矿许用乳化炸药[3-4]。笔者在实验过程中发现仅用氯化石蜡-52和乳化剂作为油相制备的乳胶基质成乳降至常温后立即破乳,说明氯化石蜡对乳胶基质的稳定性影响较大。为此,本文在油相中加入不同含量的氯化石蜡-52制备乳胶基质,研究氯化石蜡-52对乳胶基质的热稳定性和储存稳定性的影响,为氯化石蜡-52应用于高威力煤矿许用乳化炸药提供参考。

1 实验部分

1.1 乳胶基质原料及配方

原料:硝酸铵(工业级,河南豫通化工集团有限公司产);硝酸钠(工业级,山东新昊化工有限公司产);水(自来水);复合蜡(泰州市鑫盛蜡业有限公司产);氯化石蜡-52(济南泰星精细化工有限公司产,氯含量50%~54%,密度1.23~1.27g·cm-3,浅黄色粘稠液体); span-80(抚顺隆烨化工公司产);T-152(路博润珠海公司产)。乳胶基质配方如表1所示。

表1 乳胶基质配方 (%)

1.2 基质的制备

按表1分别称取硝酸铵、硝酸钠、水,混合后加热至110℃制得水相;分别称取氯化石蜡-52、复合蜡、span-80、T-152加热至95℃制得油相;将油相倒入乳化罐中,开启搅拌器,再缓慢将水相倒入乳化罐中,搅拌2min(搅拌转速为1 000r·min-1),制得乳胶基质。

1.3 实验仪器及测试

1.3.1 热分析实验

实验所用仪器为METTLER TOLEDO TGA/ DSC3代TGA/DSC联用仪(梅特勒公司产);试样质量为(7.5±0.1)mg;升温区间为25~400℃,升温速率分别为2.5℃·min-1、5℃·min-1、7.5℃·min-1、10℃·min-1、15℃·min-1;动态氮气气氛,流速为20mL·min-1;试样皿为75μL氧化铝坩埚。

1.3.2 高低温循环实验

高低温循环实验使用合肥安科环境试验设备有限公司生产的可程式高低温箱。将4种试样放入高低温箱中,将分别在-20℃的低温下储存16h和在50℃的高温下储存8h,称为1次高低温循环。

1.3.3 乳胶基质中硝酸铵析出量测量实验

乳胶基质中硝酸铵的析出量测量可定量地描述乳胶基质储存的好坏[5]。将乳胶基质分别进行0次、5次、10次、15次高低温循环,试验后取出乳胶基质,分别测量乳胶基质中硝酸铵的析出量。

(1)实验仪器及试剂:实验仪器:直径60mm培养皿(若干)、500mL大烧杯(若干)、50mL烧杯(若干)、水浴锅、温度计、25mL移液管、钢尺、分析天平、2mL微量滴定管、锥形瓶、镊子等。实验试剂:0.10mol·L-1的标准氢氧化钠溶液,1∶1的甲醛溶液,1%酚酞指示剂。

(2)实验方法及原理:利用水溶法和甲醛法相结合的方法测量乳胶基质中硝酸铵的析出量,其原理为[6]:

4NH4NO3+6HCHO→(CH2)6N4+4HNO3+6H2O

HNO3+NaOH→NaNO3+H2O

(3)乳胶基质中硝酸铵析出量的滴定:每组乳胶基质分别滴定测量2次,滴定后测量结果取平均值。

1.3.4 乳胶粒子显微观察

(1)实验仪器及试剂:实验器材为XSP-86型生物显微镜。实验药剂为环已烷(化学纯),无水乙醇(分析纯),稀盐酸。(2)实验方法:将标准载物片和盖玻片用自来水冲洗干净,放入3%~5%的稀盐酸酒精溶液中浸泡去污,再取出放入无水乙醇中浸泡,使载物片和盖玻片彻底脱脂,然后在酒精灯上烘干备用。将乳胶基质试样放入烧杯中,用滴管吸取数滴环己烷置于其中稀释,稀释倍数大约为10~20倍,用玻璃棒搅拌混合均匀,再用滴管吸取数滴至载物片上,盖上盖玻片,放入显微镜下进行观测[7]。

2 结果与讨论

2.1 热分析实验结果

2.1.1 热分解过程分析

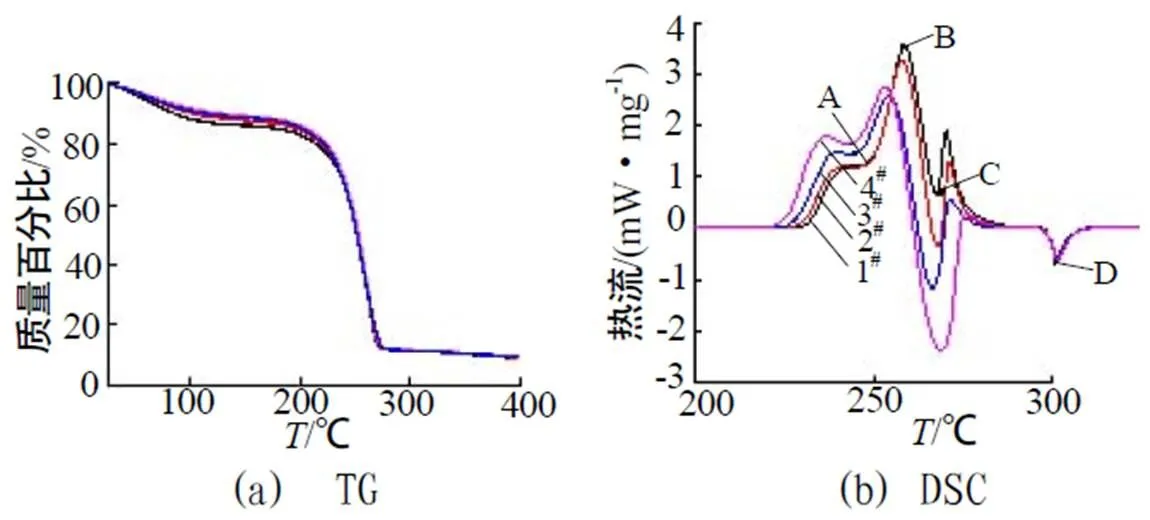

随着升温速率增加,试样的初始热分解温度和最大失重速率峰值向高温方向移动,而且4条TG曲线的变化趋势相似,说明4种试样在各升温速率下的热分解途径是一样的。以升温速率为10℃·min-1下的TG和DSC曲线为例分析该炸药的热分解过程,见图1。

从图1(a)中TG曲线可以看出:试样在60℃开始发生重量损失,绝大部分热失重发生在150~275℃,在该温度区间内试样的失重率约为75%,TG曲线上出现的两个阶梯正好与此对应,第1个失重阶段是乳胶基质中游离的水以及其表面吸附的水蒸发所致,第2个失重阶段主要是乳胶基质破乳,大量硝酸铵发生了热分解。当温度增加到400℃时,4种试样的残渣率均小于10%。

图1 4种试样在升温速率为10℃·min-1下的TG和DSC曲线

乳胶基质的放热峰主要是油相反应引起的[8]。在高温下,油相反应放热,硝酸铵分解吸热,抵消了油相反应的部分放热,在其分解速度加速进行直至分解完成的过程中,吸热速率逐渐增大。

以2#试样为例,从图1中DSC曲线可以得到:当升温至224℃时,油相开始分解放热;继续升温至T=239℃时,硝酸铵开始分解吸热;温度升温至T=267℃时,硝酸铵分解速率最大,因此在C点处将油相的放热峰分成2个峰;温度升温至289℃时,油相分解反应完成。D点处的吸热峰是由于硝酸钠熔融吸热造成的[9]。

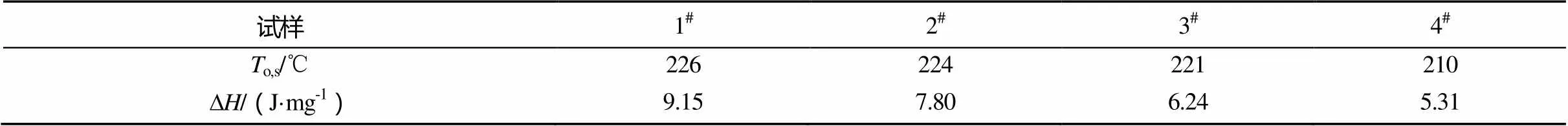

4种试样在升温速率为10℃·min-1下的初始分解温度和单位放热量见表2。从表2可以看出,随着乳胶基质中氯化石蜡-52含量增加,初始分解温度和单位放热量降低,但当乳胶基质中氯化石蜡-52含量不超过2%时,乳胶基质相对稳定。这是因为氯化石蜡-52在140℃时分解[10],而复合蜡在240℃左右分解,故随着氯化石蜡-52含量的增加,受热易分解的温度降低,导致乳胶基质的初始分解温度下降。试样2#、3#、4#与试样1#相比,初始分解温度分别降低2℃、5℃、16℃,降幅分别为0.9%、2.2%、7.1%,即当氯化石蜡-52含量较低(≤2%)时降幅不明显,当氯化石蜡-52含量较高(>2%)时降幅明显,说明当氯化石蜡-52加入量大于2%时,乳胶基质的热稳定性变差。又由于氯化石蜡-52分子中含50%~54%的氯原子不参与放热反应,只有46%~50%的氢原子和碳原子参与放热反应,故随着氯化石蜡-52含量增加,乳胶基质的单位放热量降低。

表2 各试样在升温速率为10℃·min-1下的初始分解温度和单位放热量

Tab.2 Initial decomposition temperature and unit heat release of the samples at heating rate of 10 ℃·min-1

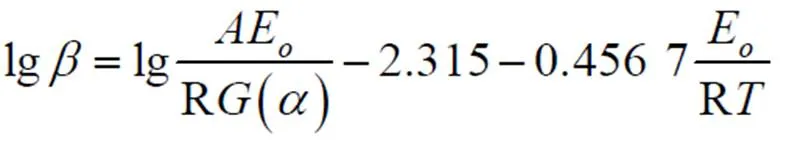

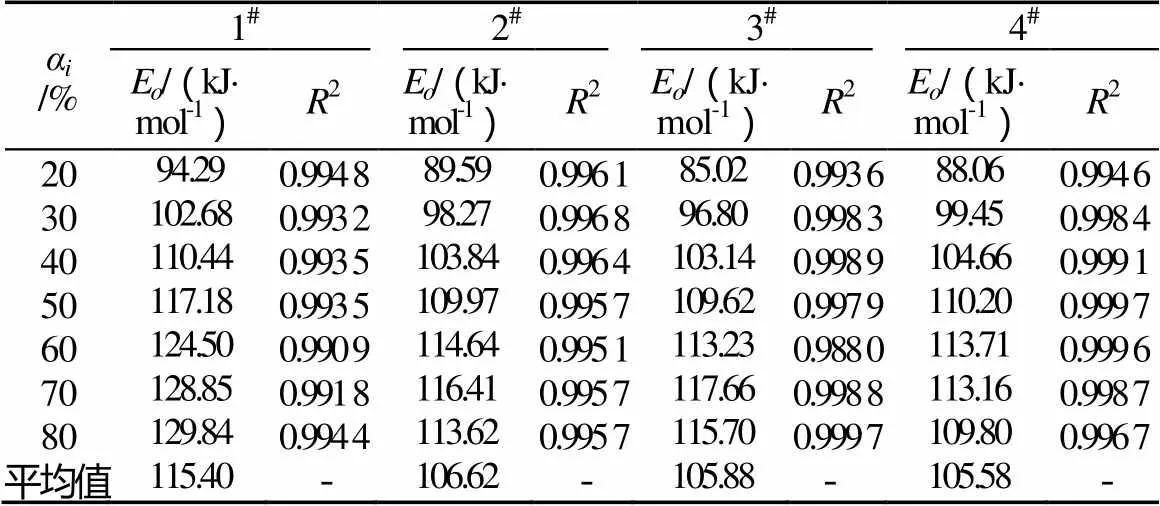

2.1.2 热分解反应活化能求解

在不同的升温速率下,从热分析曲线中提取特定转化率α处的相应温度T作为实验数据,再结合不同的机理函数,使用Ozawa法求得表观活化能[11]。根据Ozawa法方程:

分析TG-DTG数据,在各转化率α下以lgβ对1/T作图,如图2所示。用Ozawa法计算的表观活化能以及线性相关系数R2,其结果见表3。

表3 Ozawa法计算的表观活化能和2

Tab.3 The apparent activation energy and R2 by Ozawa method

由图2和表3可以看出:各试样的转化率在20%~80%变化时,乳胶基质热分解的表观活化能逐渐增大;各组数据的拟合曲线相关系数均大于0.98,相关性极好,说明通过Ozawa法计算试样的热分解特征参数是可靠的;4种试样的表观活化能平均数值均大于100kJ·mol-1,说明各试样的热稳定性良好,但随着氯化石蜡-52含量的增大,热分解反应的表观活化能降低,说明乳胶基质进行热分解反应所需要跨越的能垒降低,在宏观上则表现为乳胶基质的热分解反应越容易发生,即乳胶基质的热稳定性变差。显然氯化石蜡-52的加入是表观活化能降低的关键,即氯原子的加入可以显著降低热分解反应的能垒,促进反应的进行,但是表观活化能降低到一定水平后就趋于稳定。

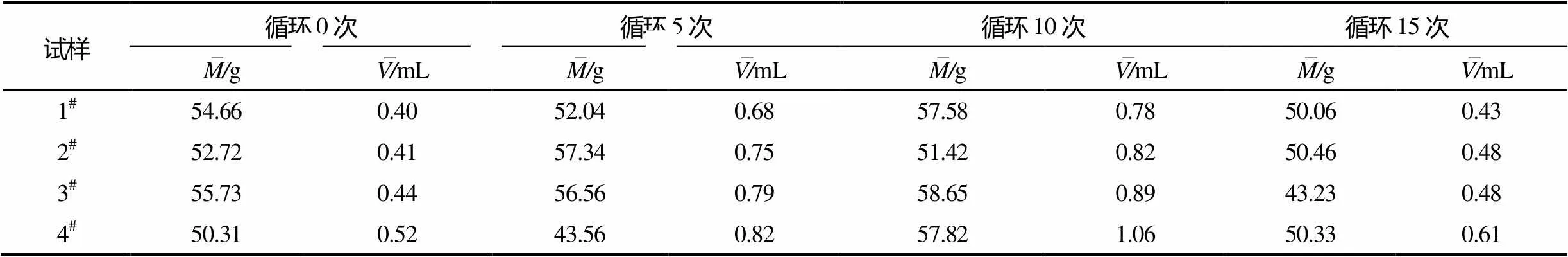

2.2 高低温循环后的乳胶基质中硝酸铵析出量测量结果

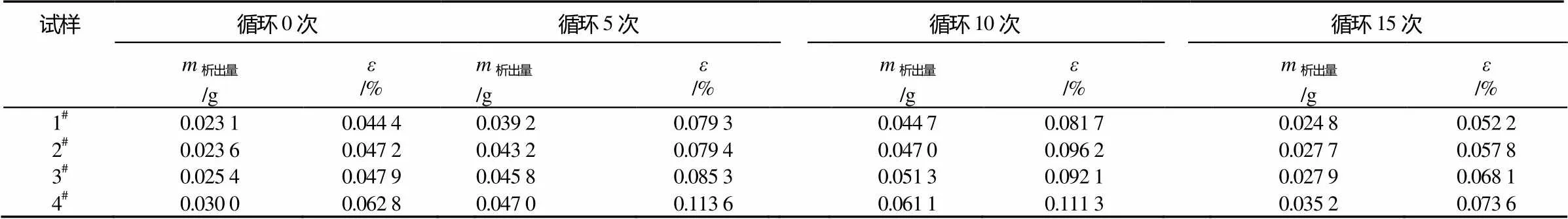

乳胶基质经过高低温循环后,乳胶基质中硝酸铵析出量的滴定结果如表4所示。

表4 硝酸铵析出量滴定结果

Tab.4 Titration results of ammonium nitrate crystallization of emulsion matrix

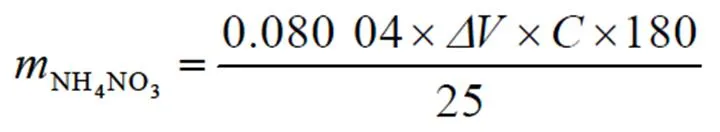

通过记录滴定后氢氧化钠消耗的体积,并根据公式(2)计算硝酸铵析出量:

式(2)中:0.080 04为每毫克当量硝酸铵的克数,g·mg-1;Δ为滴定时消耗的氢氧化钠标准溶液体积,mL;为氢氧化钠标准溶液的摩尔浓度,mol·L-1;180为用水溶法浸泡乳胶基质所用的水体积,mL;25为滴定时使用的浸泡液体积,mL。

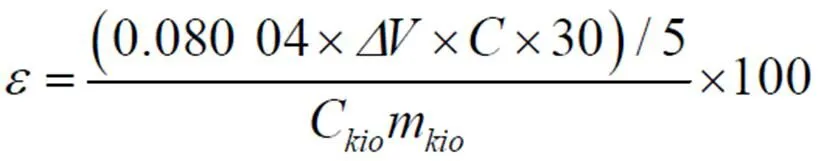

硝酸铵溶于外界的量,即溶失率,可以用式(3)计算:

式(3)中:为硝酸铵的溶失率,%;C为内相硝酸铵的质量浓度,%;m为所取乳胶基质的质量数,g。

按式(2)~(3)分别计算出4种试样的硝酸铵析出量和溶失率,其计算结果见表5。

表5 乳胶基质中硝酸铵析出量测量结果

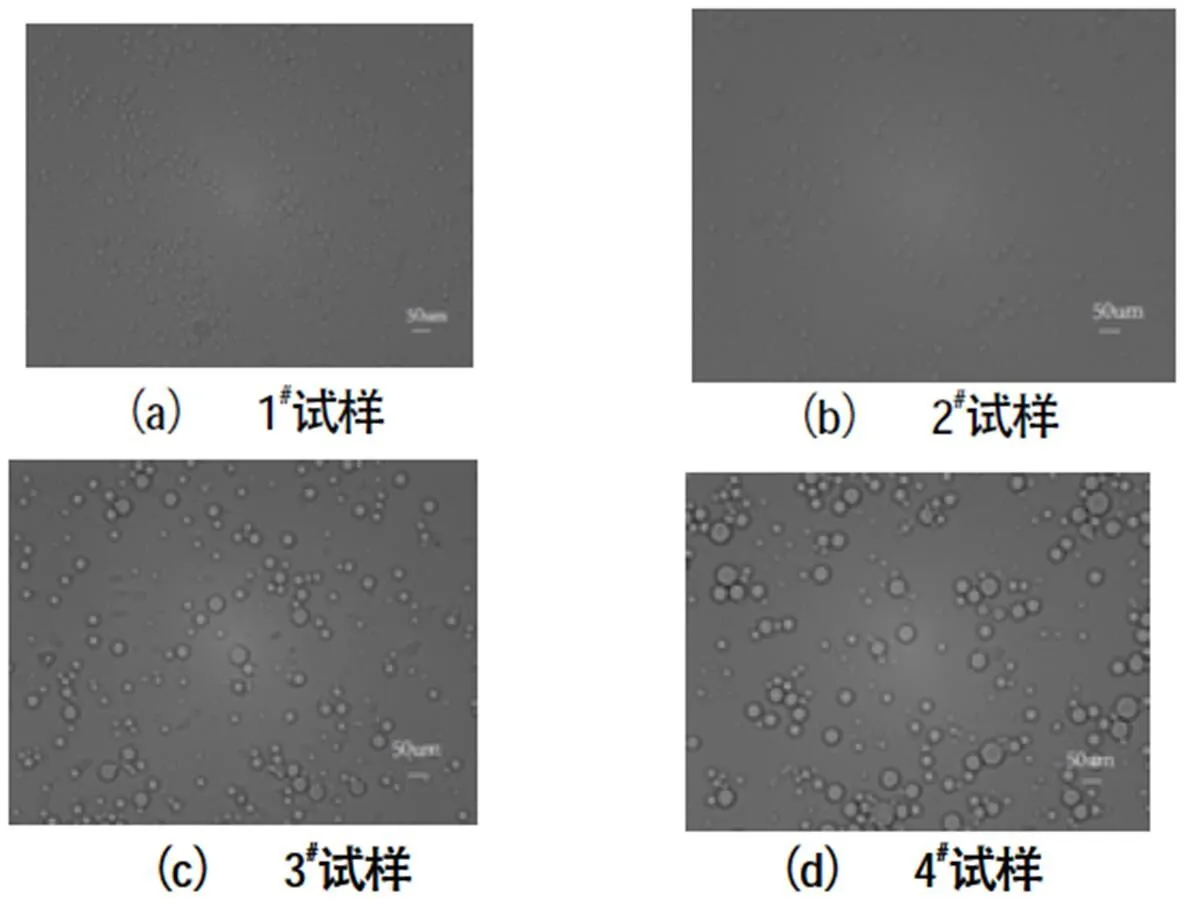

由表5可以得到:4种试样在经过10次高低温循环的过程中,硝酸铵析出量和溶失率均逐渐增大,且4#试样的硝酸铵析出量和溶失率增幅明显,说明随着氯化石蜡-52含量的增加,乳胶基质的储存稳定性降低,分析认为这是由于乳胶基质粒子本身大小所决定的。图3为刚制备的4种乳胶基质冷却至常温,经环己烷稀释后在显微镜放大10×40倍下的观察结果。

图3 1#~ 4#乳胶基质的显微镜观测

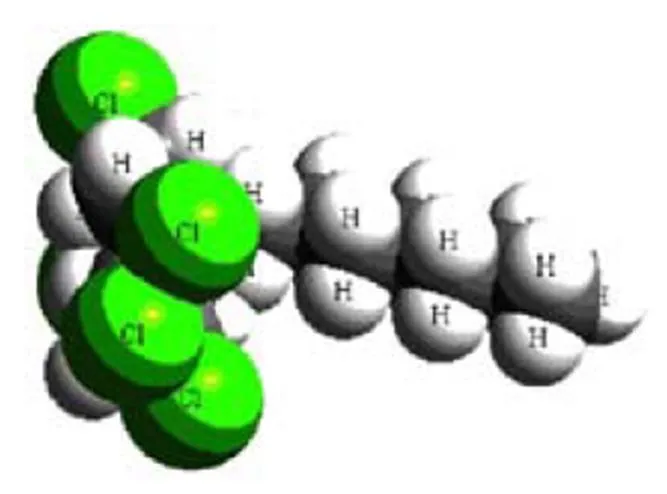

从图3的4个试样显微镜结构可以看出:对比2#试样与1#试样,乳胶基质的粒径并没有因为氯化石蜡-52的加入而明显增大,但是3#、4#试样与1#试样对比,乳胶基质的粒径则因为氯化石蜡-52的加入而明显增大。这说明氯化石蜡-52的少量加入(≤1%),并不会影响乳胶基质的乳化效果,即乳胶基质的粒径大小在正常水平,只有当氯化石蜡-52的含量较高时(>2%),才会对乳化效果造成不利影响,即乳胶基质的粒径明显增大。分析认为氯化石蜡-52是通过氯原子取代原来石蜡碳链上的氢原子而制得的[12]。氯原子与氢原子相比,其原子直径较大,因此在空间上氯原子的空间位阻较大,从图4中可以看出碳链的轴向直径增大,这会导致氯化石蜡-52的碳链不能像石蜡的碳链那样在界面膜上紧密排列,从而使界面膜的强度变差。另一方面,氯化石蜡-52分子中的氯原子表现为一定的亲水性,导致在使用相同乳化剂的情况下整个油相的HLB值变大,部分氯化石蜡-52在高温下乳化时与水相中的氧化剂水溶液形成互溶混合物,故当乳胶基质进行高低温循环后,随着氯化石蜡-52含量的增加,硝酸铵的析出量增多,乳胶基质的储存稳定性变差。

图4 氯化石蜡的分子结构式

在经过15次高低温循环后,4种试样中硝酸铵析出量和溶失率反而下降。分析认为:经历了15次高低温循环后乳胶基质破乳严重,乳胶基质硬化,在测量硝酸铵析出量的过程中,水溶液难以进入,此时水溶法失效。

3 结论

(1)在油相中加入氯化石蜡-52可以显著降低乳胶基质热分解反应的表观活化能,促进反应的进行。但是,随着氯化石蜡-52的含量增加,表观活化能降低幅度变小。

(2)随着氯化石蜡-52含量增加,乳胶基质的放热量也逐渐降低。当氯化石蜡-52含量较低(≤2%)时,乳胶基质的初始分解温度降幅不明显。当氯化石蜡加入量大于2%时,乳胶基质的初始分解温度显著降低,热稳定性明显变差。

(3)当氯化石蜡-52含量较低(≤1%)时,乳胶基质粒子的直径并未因为氯化石蜡-52的存在而发生变化,但随着氯化石蜡-52含量的增加(>2%),乳化效果变差,乳胶粒子的直径超过50μm,且乳胶基质经过10次高低温循环的硝酸铵析出量和溶失率增多,储存稳定性变差。

[1] 汪旭光.乳化炸药[M].北京:冶金工业出版社,2008.

[2] 黄文尧,颜事龙.炸药化学与制造[M].北京:冶金工业出版社,2009.

[3] 宋家良,戴明虎,夏斌,等.高能型煤矿乳化炸药:中国,CN1031 30591A[P].2013-06-05.

[4] 孙玉华,宋家良,王继峰,等.高安全性煤矿用乳化炸药:中国, CN102424643A[P].2012-04-24.

[5] 雷战,李洪伟,董雷,等.复合乳化剂对重铵油炸药稳定性及爆速的影响[J].火工品,2018(05):44-47.

[6] 缪志军,吴红波,颜事龙,等.粘度对乳胶基质稳定性影响的实验研究[J].安徽理工大学学报(自然科学版),2015(4): 28-30.

[7] 刘义,郭子如,颜事龙.乳化炸药基质分散相粒子的显微镜观测[J].煤矿爆破,2002(04):4-6.

[8] 王小红.硝酸铵与乳化炸药典型组分混合物的热分解特性研究[D].淮南:安徽理工大学,2005.

[9] 陈小春,郭子如.添加AP的乳化炸药基质的热分解研究[J].工程爆破,2013,19(3):50-52.

[10] 胡晓剑.液体石蜡精制及氯化石蜡-52生产工艺的改进[D].浙江杭州:浙江大学,2009.

[11] 胡荣祖,史启祯.热分解动力学[M].北京:科学出版社,2001.

[12] Yufeng Gong,Haijun Zhang,Ningbo Geng,Liguo Xing, Jingfeng Fan,Yun Luo,Xiaoyao Song,Xiaoqian Ren,Feidi Wang,Jiping Chen. Short-chain chlorinated paraffins (SCCPs) induced thyroid disruption by enhancement of hepatic thyroid hormone influx and degradation in male sprague dawley rats[J]. Science of the Total Environment,2018(625):657-666.

Study on the Effect of Chlorinated Paraffin-52 on the Stability of Emulsion Matrix

ZHAO Xu-dong1, HUANG Wen-yao1, WU Hong-bo1, HUANG Meng-wen1, LEI Zhan1, SHEN Xia-xia2

(1.School of Chemical Engineering, Anhui University of Science and Technology, Huainan, 232001;2.Suzhou Fengbei Bio-Tech Co.Ltd., Suzhou,215634)

Thermal decomposition kinetics of four emulsion matrix with chlorinated paraffin-52 was researched by thermogravimetry-differential scanning calorimeter (TG-DSC) combined technique, of which chlorinated paraffin-52 content is 0, 1%, 2% and 3% with different heating rates in a nitrogen atmosphere. The initial thermal decomposition temperature, unit heat release and apparent activation energy of the emulsion matrix were obtained. The storage stability of the emulsion matrix was studied by high-low temperature cycle and water-soluble method, and the crystallization amount and dissolution rate of ammonium nitrate in the emulsion matrix were obtained. The results show that the emulsion matrix is relatively stable, when the content of chlorinated paraffin-52 is no more than 2%. It has important reference value for the application of chlorinated paraffin-52 in the emulsion explosives in high-power coal mines.

Coal mine permitted emulsion explosive;Chlorinated paraffin;Emulsion matrix;Stability

TQ564

A

10.3969/j.issn.1003-1480.2019.04.013

1003-1480(2019)04-0052-05

2019-05-13

赵旭东(1992-),男,硕士研究生,主要从事工业炸药的研究。

国家自然科学基金资助项目(51604010,51674009);安徽省自然科学基金资助项目(1708085QE111)。