水下航行体推进轴系多状态下的变形特征分析

余桐泉,李天匀*,2,3,刘圣超,朱翔,2,3

1 华中科技大学船舶与海洋工程学院,湖北武汉430074

2 高新船舶与深海开发装备协同创新中心,上海200240

3 船舶与海洋水动力湖北省重点实验室,湖北武汉430074

4 武昌船舶重工集团有限公司,湖北武汉430064

0 引 言

水下航行体在水下航行时,在重力和浮力作用下船体会发生变形。船体结构变形会导致推进轴系各轴承的位置变化,各轴承的支承力也相应变化,对轴系的运转造成不良后果,所以轴系校中不能忽略此结构变形因素[1-2]。可见,预先计算得到轴系各轴承处的结构变形数据对轴系校中具有重要意义。

通过仿真计算和实船测量均可以获得船体变形。美国船级社通过归纳已测得的船体变形数据,指出可使用相同类型的船舶变形数据来估算船体变形[3]。朱昀炤等[4]阐述了测量船体变形的计算方法,包括船体梁理论和有限元方法。李家齐等[5]运用船体梁理论估算了船体变形,但是使用船体梁理论只能粗略了解船体变形数据。而对于复杂的船体结构,船体梁理论难以对重点关注位置处的变形进行详尽描述。

随着仿真技术的发展,有限元方法的应用使得准确分析船舶主要构件的变形成为可能[6]。石磊等[7]通过建立的全船有限元模型,对压载到港、满载出港这2 种极限装载状态下的船体变形进行了仿真计算,从而获得了船舶底部的变形结果。

当前,国内外很多学者探究了影响轴系校中的船体变形问题。王西丁等[8]计算了超载和正常排水量2 种工况下的船体变形,计入船体变形时轴系轴承反力,得到了船体变形对轴承反力变化的规律。耿厚才等[9]针对有、无艉管前轴承的2 种轴系布置,考虑满载、压载与施工状态之间的船体相对变形,讨论了船体变形对轴承负荷的影响。董恒建等[10]通过建立的“艉部—机舱—货舱”的局部有限元模型,计算了各工况下轴系中心线的垂向相对变形,阐述了将计算得到的船体变形值运用到轴系校中过程中的方法。毛卫[11]将艇体变形数据转化为轴系各轴承的相对变形数据,并作为轴承的初始挠度,反复调用轴系校中计算模块,得到轴系合理校中的计算结果。考虑到全船有限元模型的计算代价高和局部有限元模型的计算精度等问题,杨传武和陆坡等[12-13]运用混合有限元模型对船舶力学相关问题进行了研究。同时,现有文献大多是研究散货船、油船等水面船的,由于装载情况引起的船体变形对轴系轴承负荷的影响。

本文拟首先建立水下航行体的混合有限元模型,船体艉部和主结构分别采用三维有限元和一维梁模型,计算在船台、码头、水下3 种工况在重力和浮力的共同作用时,轴承位置处的变形和轴承载荷。利用文献[10]的计算轴系中心线相对变形的方法,获得轴系各轴承不同工况下的相对变形,并讨论轴系各轴承相对变形与轴承负荷的关系。同时,在船台阶段考虑水下工况相对于船台的船体变形,研究得到预设的轴系各轴承的初始变形值,以使轴系在水下工况处于理想的设计状态。

1 模型描述

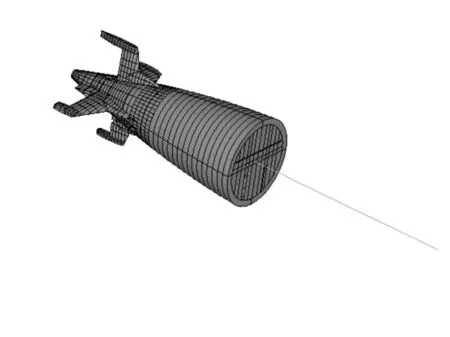

本文选择文献[13]的水下航行体为研究对象。建立的有限元模型分为2 个部分:艉部结构采用三维模型,主结构采用一维梁模型。

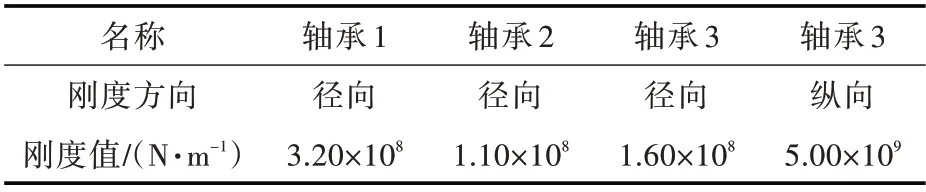

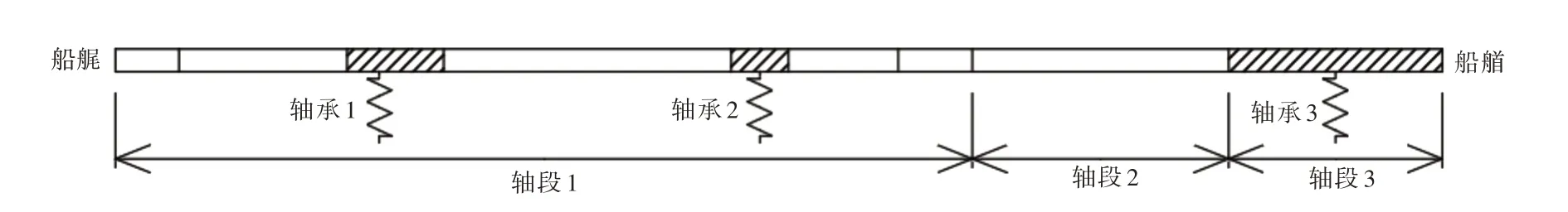

水下航行体的艉部包括推进轴系、耐压壳体、舱壁、压载水舱、肋骨和管路等。其中,耐压壳体、舱壁等使用壳单元,肋骨等使用梁单元。推进轴系由螺旋桨、轴段1、轴段2、轴段3、轴承1、轴承2、轴承3 等组成,从船艉至船艏依次分布轴承1、轴承2、轴承3,模型如图1 所示。螺旋桨重量作为集中载荷处理,其作用点取为桨榖中点。各轴段用梁单元模拟。各轴承连接推进轴系和水下航行体,采用弹簧单元模拟,并给弹簧单元赋予相应方向的刚度值:轴承1 和轴承2 具有径向刚度,轴承3具有径向和纵向刚度。轴承支点的处理参照规范CB/Z 338-2005《船舶推进轴系校中》[14],轴承1 的支承点取距该轴承靠近螺旋桨端面距离的1 3 处,轴承2 和轴承3 的支承点取为轴承长度的中点。模型尺寸及各轴承刚度取值同文献[13],如表1所示。

表1 推进轴系各轴承刚度值[13]Table 1 Bearing stiffness of the propulsion shafting[13]

主结构采用一维梁模型,并保证此模型的质量、刚度、惯性矩等参数与实际相同[13]。将主结构按站号离散成不同的梁段,各梁段的截面参数通过各站的质量和截面惯性矩计算得到,以确保简化梁结构的刚度与实际相同。

艉部三维模型和主结构一维梁模型利用刚性域耦合。主节点是一维梁和艉部横舱壁的连接节点,从节点是艉部横舱壁的其他节点,耦合六自由度,以满足艉部模型和一维梁模型间的变形约束。

图2 所示为本文的水下航行体混合有限元模型。模型的原点位于上述主节点的位置。设定纵向为x 轴,向船艏为正;垂向为y 轴,由原点向上为正;水平方向为z 轴,向右舷为正。模型采用国际单位制,单元数为62 786,节点数为54 360。

图1 推进轴系模型Fig.1 Propulsion shafting model

图2 水下航行器艉部有限元模型Fig.2 Stern structure FE model of the underwater vehicle

2 计算工况及其载荷和边界条件

2.1 计算工况的选取

本文计算工况包括3 种:

1)船台工况:水下航行体完成主机吊装、艉轴镗孔等阶段,此时结构的支撑是分布的枕木;

2)码头工况:水下航行体出坞后停靠码头阶段,此时其漂浮在水中;

3)水下工况:水下航行体正常运行阶段,此时其已下潜一定深度。

2.2 不同工况下的载荷和边界条件

水下航行体在船台、码头和水下3 种工况的载荷和边界条件为:

1)船台工况。计算模型为艉部的三维模型,考虑重力作用,并以加速度场的形式施加。在支撑枕木的相应位置施加简支约束,计算完毕后核算支撑枕木处的支反力。

2)码头工况。计算模型为混合有限元模型,考虑重力和浮力作用。对于艉部三维模型,重力以加速度场的形式施加,非耐压结构的浮力通过改变单元密度来实现,耐压结构的浮力以静水压力的形式作用。对于主结构一维梁模型,重力和浮力均以均布压力的形式作用。与船台工况不同的是,码头工况存在轴段和螺旋桨浸水的情况,计及浮力的影响,对轴段重量和螺旋桨重量根据规范乘以一定的比例系数。在近重心和浮心位置处的节点上施加固支约束。计算完毕后核算约束节点处的支反力,以确保约束对结构变形无影响。

3)水下工况。计算模型为混合有限元模型。由于水下工况和码头工况仅吃水深度不同,故水下工况的载荷和边界的施加方式与码头工况相同,仅耐压结构的压力大小存在差异。由于非耐压结构的压力导致的变形较小,且浮力变化不大,本文暂不考虑此压力对变形的影响。

3 推进轴系变形及轴承负荷分析

3.1 模型准确性校核

为确保水下航行体有限元模型与实际结构的吻合度,在计算完毕后对模型的重力和重心位置、浮心和浮心位置进行核算。核算结果数据如表2~表3 所示。

表2 重力及浮力的相对误差Table 2 Relative errors of gravity and buoyancy

表3 重心及浮心坐标的相对误差Table 3 Relative errors of the center position gravity and buoyancy

在计算相对误差时,采用如下公式:

其中,重心和浮心坐标的相对误差的定义为模型重心、浮心和实际结构重心、浮心在某一方向上的距离与结构在对应方向上的长度的比值。

由对表1,表2 数据的分析可见,水下航行体有限元模型在一定程度上能够保证对实际结构及其载荷、边界模拟的准确性。

3.2 推进轴系变形分析

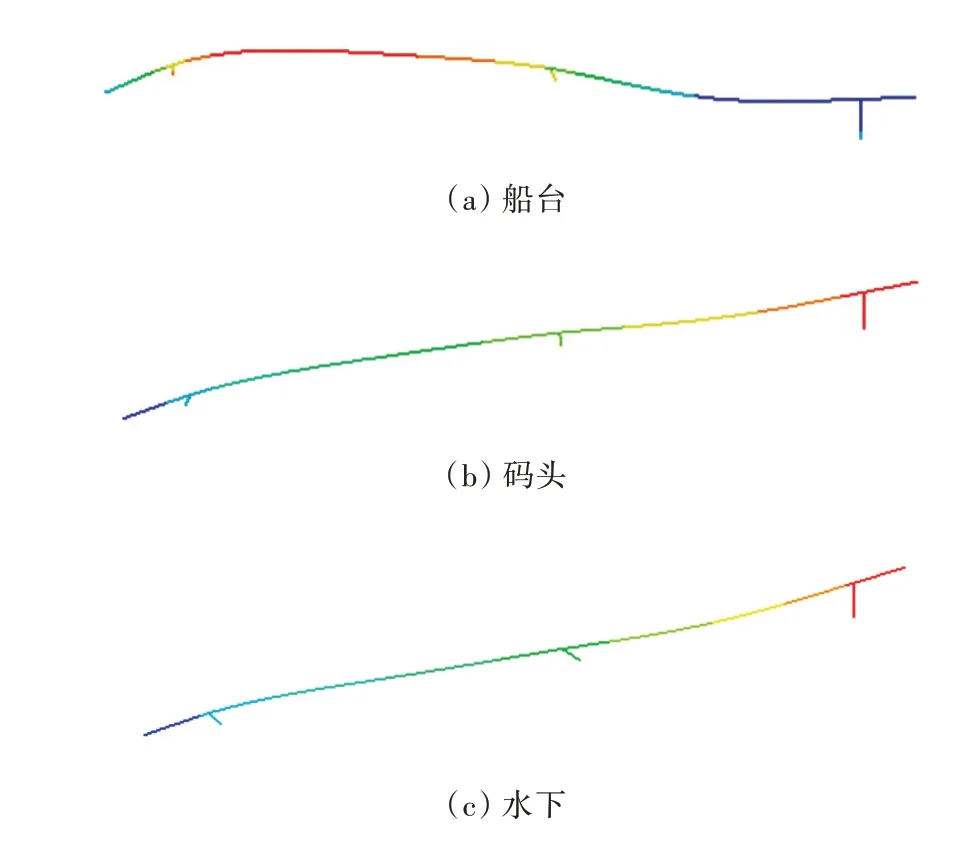

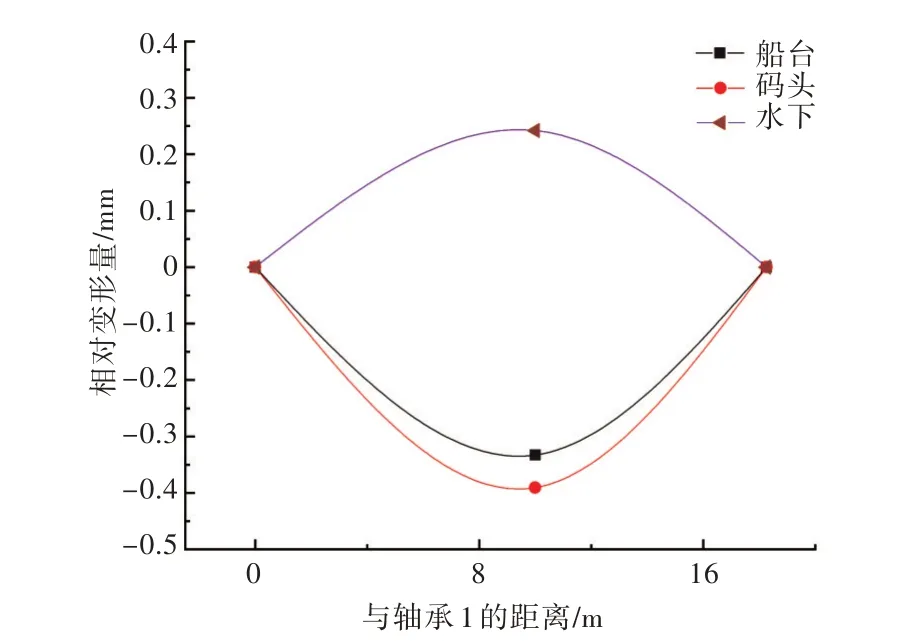

船舶轴系校中通常在船台或码头阶段进行,轴系校中计及船体变形的影响时,需获得船舶在其他工况下与校中工况的变形差值。考虑到模型关于中纵剖面是对称的,且推进轴系位于对称面内,认为轴线处横向变形较小,结构的垂向变形对轴系校中影响较大。因此,本文提取的计算结果是轴系的垂向变形。图3 所示为3 种工况下的轴系变形。

图3 三种工况下的轴系变形Fig.3 Shaft deformation under three conditions

同时,对轴系各轴承的垂向变形进行一定的处理,以轴承1 和3 的连线作为变形的参考线,得到各工况下轴系中心线沿垂向的相对变形。以轴承1 为基点,轴系中心线各处距轴承1 的距离为横坐标,轴线垂向相对变形值为纵坐标,垂向相对变形值为正时,表示轴系产生竖直向下的变形。图4所示为绘制的轴系中心线的垂向相对变形图。

图4 轴系中心线垂向相对变形Fig.4 Vertical relative deformation of the shafting centerline

分析不同工况下轴系中心线的相对变形,得到以下结论:

1)船台到码头工况。轴系中心线的相对变形呈“凹”形,相对变形增大。原因在于两种工况下的载荷和约束发生变化,由重力作用、枕木支撑的工况变化为重力和浮力作用下平衡的工况;

2)码头到水下工况。轴系中心线的相对变形由“凹”形变为“凸”形,原因在于结构由部分浸没变为完全浸没,各站范围内重力和浮力的分布发生了变化。

水下航行体在重力和浮力的作用下产生变形时,轴系中心线随之发生变形,由于载荷和约束在不同工况下发生变化,轴系中心线沿垂向的变形也会发生改变。但是,如果对轴系进行校中,仅知道轴系中心线处的结构变形值是不够的,水下航行体在运行工况下相对于校中工况下的变形值才能为轴系校中提供参考。以在船台工况进行校中为例,若提前计入各轴承处水下工况相对于船台工况下的的变形,就能保证结构在水下工况时轴系处于理想的设计状态。

3.3 轴承负荷分析

本文计算研究了各工况下轴系中心线处的结构变形值,并考虑了各轴承处的轴承力。在仿真结果中,提取不同工况下各轴承处的轴承力,分析了轴承力的变化情况。各工况下的轴承力如表4所示。

表4 各工况下的轴承力分布Table 4 Bearing force distribution under various conditions

船台工况下,各轴承力合力理论上应等于轴系总重量。码头和水下工况下,由于考虑螺旋桨和浸水轴段的浮力,各轴承力合力理论上应小于轴系总重量。由计算结果可以看到,船台工况下轴承合力确实等于轴系总重量,码头和水下工况下轴承合力确实小于轴系总重量,但各轴承的轴承力大小会发生变化。

利用计算得到的轴系变形和轴承负荷,与对应的实际结构在船台、码头工况下的测量数据进行对比,发现两者吻合得较好,各数据的绝对值误差不超过10%,这在一定程度上验证了本文仿真结果的准确性。

分析各工况下的轴承力,与轴系中心线的相对变形对照,得出以下结论。

1)船台到码头工况。轴系中心线的相对变形呈“凹”形,相对变形增大。轴承1 和2 的轴承力减小,轴承3 的轴承力增大,此过程中浮力的存在对轴承力的分布影响较大。

2)码头到水下工况。轴系中心线的相对变形由“凹”形变为“凸”形,轴承1 和3 的轴承力增大,轴承2 的轴承力减小,此过程中重力和浮力的分布变化对轴承的支承力起作用。

3.4 轴系安全性验证

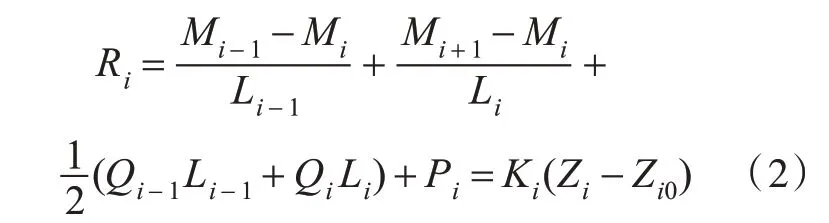

水下工况为水下航行体运行工况,以水下航行体工作时轴系为直线状态为目标,若在船台进行轴系校中时,预先考虑运行状态相对于船台状态的轴系变形值,此时需对各工况下的轴系安全性进行验证,参照《船舶推进轴系校中》[14]规范,校核各工况下的轴承负荷、轴的弯曲应力和轴承1处的截面转角。采用的校中计算方法为三弯矩法,即式(1)三弯矩方程计算。

式中:下标i为支承号,i=1,2,3…,n;Li为第i与第i+1 支承间的跨距,m;Mi为第i 支承截面上的弯矩,N·m;Ei为第i 与第i+1 支承间轴段材料的杨氏模量,N/m2;Ii为第i与第i+1 支承间轴段的截面惯性矩,m4;Qi为第i 与第i+1 支承间轴段所受的均布载荷,N/m;Zi为第i 截面挠度,m;Pi为第i支承处集中载荷,N。

设定轴系两端为自由端,边界条件为M1=Mn=0。

对于支承处方程[15],考虑到轴承刚度和初始变形,则

式中:Ri为支承负荷;Zi0为给定的轴承挠度;Ki为轴承刚度,对实支承取实际支承刚度,对虚支承取刚度为0。针对本文,实支承刚度取为轴承1~轴承3 的刚度,虚支承即截面变化处等,支承刚度为0;轴承挠度取上一节计算得到的轴承1~轴承3水下工况与船台工况下的相对变形差值,即Z10=0 mm,Z20= 0.090 9 mm,Z30=0 mm。

将以上值代入式(1),可以求解得到各支承截面上的弯矩Mi,各支承的挠度Zi。由Mi可计算轴承负荷、轴段弯曲应力和轴承处截面转角。

各轴承处的轴承负荷由式(3)计算。

式中:下标t为轴承号;Rt为轴承t的轴承负荷。

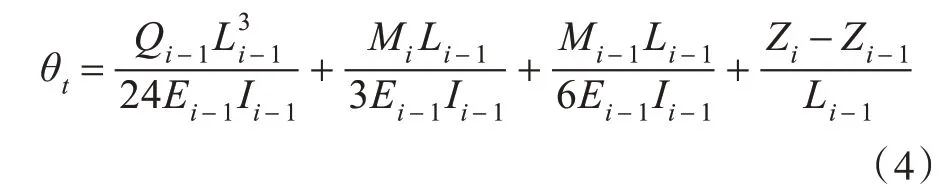

各轴承处截面的转角为式中,θt为轴承t处截面转角,rad。

第i和第i+1 支承之间轴段i内的弯矩分布为

式中,Mi(x)为第i 和第i+1 支承之间的弯矩分布,0 ≤x≤Li。

轴段i各截面的弯曲应力为

式中:σ为各截面弯曲应力;y为截面上各点距中性轴的距离。

本文需要得到的是轴承1~轴承3 的支承负荷等参数,计算出各支承截面上的弯矩Mi,各支承挠度Zi后,在上述Rt,θt,Mi(x),σ方程式中代入轴承1~轴承3 处的支承号,即可得到相应的参数值。

以船台工况为例,计算结果如表5 所示。规范[14]对轴系各参数的限制条件如表6 所示。

表5 船台工况轴系特性Table 5 Shafting characteristics at slipway

表6 规范中轴系特性限制条件Table 6 Specifications of shafting characteristic constraints

计算结果表明:考虑水下航行体变形的影响,各工况下轴系的各参数均满足规范的限制条件,轴系处于安全状态,这证明了在船台校中时使各轴承产生相应的预变形以使运行工况轴系处于预先设定状态的可行性。

4 结 论

本文通过建立水下航行体混合有限元模型,对不同工况下推进的变形、轴承负荷进行了仿真分析,在相应实测数据的验证下,得到以下结论:

1)船台到码头工况,轴系中心线的相对变形呈“凹”形,相对变形增大,轴承1 和轴承2 的轴承力减小,轴承3 的轴承力增大。

2)码头到水下工况,轴系中心线处的相对变形从“凹”形变为“凸”形,轴承1 和轴承3 的轴承力增加,轴承2 的轴承力减小。

3)计算的轴系变形数据可为轴系校中提供参考。若在船台进行轴系校中,可提前考虑水下工况轴系各轴承变形相对于船台时的变形差值,使轴系各轴承产生一定的预变形,以使水下工况时轴系处于理想的设计状态。