基于高风险FMEA管控机制的风险评估方法

储祥伟 陈丹丹

(上汽通用汽车有限公司,上海 201201)

主题词:FMEA 汽车制造 RPN 风险评估等级

1 前言

随着现代科学技术的发展以及全球工业化进步,客户对汽车产品的质量要求也越来越高,甚至提出了零缺陷的要求,这就需要企业不断完善自身的质量管理体系。在质量管理科学理论逐步完善的今天,从以往的事后补救,向事前预防逐渐转变。事前行为可以带来各种好处和优点,例如降低生产成本、报废率,减少产品缺陷和客户抱怨等。但是如何全方位分析产品的失效模式以及其产生原因,从而达到有效预防呢?失效模式与后果分析(FMEA)作为一种预防性的质量工具,可以很好地管理产品的失效模式及生产质量风险[1]。

FMEA是通过对可能发生的失效模式进行分析与判断,对其可能造成的后果定性分析,并根据风险的大小,采取有针对性的改进,从而降低产品设计和制造过程的风险。高大伟[1]研究过PFMEA在汽车制造方面的应用,能帮助工厂预先发现潜在的高风险失效模式,从而采取相应的措施以降低风险。

使用FMEA这一工具主要分为6个步骤,即定义范围、结构分析、功能分析、失效分析、风险评估和改进优化。从PFMEA的角度看,定义范围是为了描述制造过程中所有产品及制造过程;结构分析是识别并分解制造过程、过程步骤和作业要素;功能分析是确保产品/过程的预期功能/要求得到适当分配;失效分析是识别失效原因、失效模式及失效影响;风险评估目的是评估严重度、发生度和不可探测度,并优先考虑采取行动的必要性。改进优化是落实降低风险的行动并评估这些行动的有效性,从而将产生不符合客户利益和相关方期望的产品风险降至最低。

2 FMEA风险评估方法

2.1 传统风险评估方法RPN

根据第四版FMEA参考手册[2],RPN是失效模式的严重度(S)、发生度(O)和不可探测度(D)的乘积,见公式(1),这三个参数S、O和D可以被赋值为1到10,RPN最终数值范围是1到1 000。

严重度(S)由失效模式对客户产生的影响决定,数值越高,影响越大。发生度(O)反映了特定原因发生的可能性,非常可能发生打10分,几乎不可能发生打1分。不可探测度(D)是当前的设备/人员测探出失效发生的能力。当几乎探测不出失效的发生时打10分,当失效模式很容易探测时打1分。然而在实际RPN的应用过程中,RPN出现了好很多不合理的地方[3-4],主要有:

(1)不切实际地假设RPN中3个要素是相同权重的;

(2)出现相同RPN值时,需要进一步评估;

(3)FMEA团队成员之间的评级可能不一致;

(4)单一乘积排序缺乏科学依据。

2.2 改进的风险评估方法

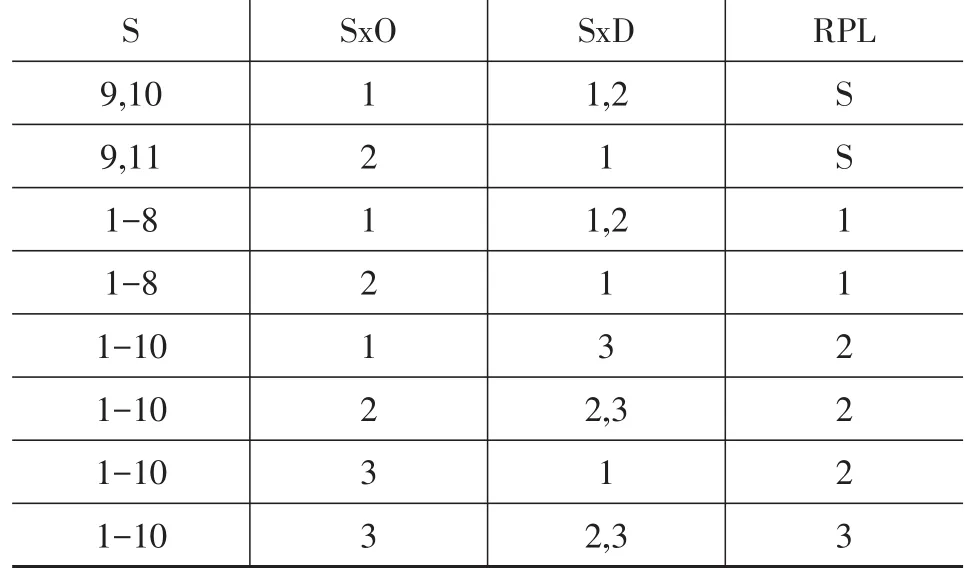

由于RPN在FMEA使用过程中出现了很多客观制约影响,许多FMEA使用者对此提出疑义并做出相应改进措施。在最新的FMEA参考手册[5]中已经不再采用RPN的做法,改为行动优先级(AP,Action Priority)。AP表为FMEA团队提供S、O和D数值的1 000种所有组合的逻辑细节,可以根据每个S、O和D数值和这些值的组合的单独评估来确定行动的优先次序,以确定可能的行动需求。AP值分为3个等级,分别为

(1)优先级高AP=H:必须采取一定措施;(2)优先级中AP=M:应该采取一定措施;

(3)优先级低AP=L:FMEA团队决定后续措施。

表1 行动优先级AP表[5]

Sankar[6]等在传统的RPN方法上进行了优化。他们扩展了S-O-D的数值范围,从原来的1到10分扩展到1到100分甚至更多。最终得到的RPN值等级越高的失效优先级越高。这种方法解决了传统RPN技术的一些缺点。

陈政平[7]等提出了定性与定量相结合的风险评估方法。首先,优先将严重度为9&10分的失效模式作为高风险项,必须通过改进措施降低该风险的;对于严重度低于9分的失效模式,将该失效模式所有项目的失效概率乘以相应费用损失,即费用损失期望值,根据期望值的高低排序,采取相应的控制措施或预防手段。该方法操作简单,现场工作人员即可完成,具有较强的实用性,但是对费用方面的计算比较费时费力,效率不高。

Pelaez C E等人[8-11]提出了基于模糊算法的FMEA风险等级评估,借助模糊集合的基本概念或连续隶属度函数的理论,将FMEA定量分析过程中的3因素模糊化,然后通过确定专家权重以达到主观量化模糊语言的目的,最后再将模糊数清晰化得到新的失效模式风险排序。该方法充分考虑到S、O、D各自所占有的权重,即使在相同RPN值的情况下,也能区分风险程度的差异,并且降低了个人主观因素对打分结果的影响,更加客观地评估风险等级。

2.3风险评估等级Risk Priority Level(RPL)

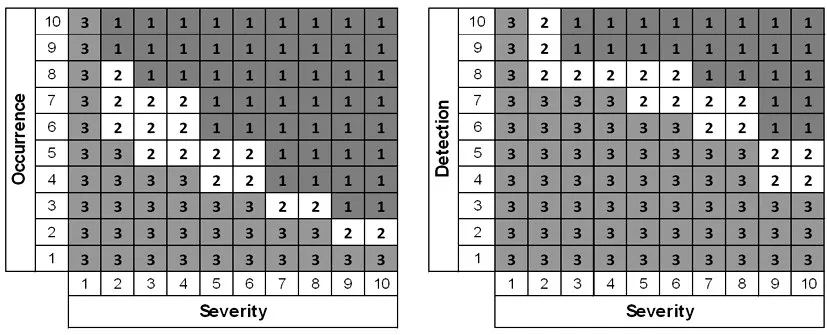

最近几年,汽车行业对于法律法规及安全等要求尤为重视,需要对严重度9分和10分的条目重点看待,由此某汽车公司采用RPL来进行风险分析。RPL跟AP表相似,S、O和D的数值确定后,就可以输出RPL数值。根据图1 RPL判定矩阵分别算出严重度S-发生度O逻辑矩阵数值(即SxO)与严重度S-不可探测度D逻辑矩阵数值(即SxD),然后对照表2,根据上述步骤得出的S、SxO与SxD的数值,得出RPL值。图1与表2中的数字是根据工程经验的来的,可根据当前产品特性/制造工艺过程等需求做出修正。

图1 某汽车公司RPL判定矩阵,SxO和SxD

所有的失效模式的风险顺序数分为4个等级,分别为 RPLS、RPL1、RPL2,RPL3。其中 RPLS和RPL1是高风险项,FMEA团队必须对这些FMEA项目补充建议措施并组织实施,或者由管理层审核并确定目前的措施是适当的。一般情况下,RPLS的条目都是涉及安全和法律法规等,需要优化产品设计来降低风险。RPL2和RPL3的FMEA条目是中等风险,由FMEA团队决定是否做出适用的探测和预防措施。

表2 RPL判断方法

该汽车公司也开发出一套相应的FMEA管理机制与RPL相适用,即RPLS/1问题上升机制,以PFMEA为例,主要的工作流程如图2所示,首先FMEA团队针对某款汽车生产线的所有工艺过程完成FMEA分析前4个步骤,即定义范围、结构分析、功能分析和失效分析,生成该车型生产过程的FMEA知识库。然后工艺模块的制造工程师对这些FMEA条目做风险评估,并整理出高风险项目清单,然后与投产工厂对应的体系工程师召开PFMEA研讨会,对高风险项提出预防/探测等措施,如果某些PFMEA风险等级下降了则反馈到PFMEA知识库;如果当前无适当的预防/探测等措施来降低风险等级,则需要整理出这些风险项的清单,其中,RPLS条目需要由产品工程领导层及制造工程领导层共同审核,商议出后续改进措施,RPL项目只需制造工程领导层审核并商议后续措施。

图2 某汽车公司PFMEA风险分析管理制度

这一套FMEA管理机制与RPL风险评估方法相辅相成,对不同风险等级的FMEA条目区别对待,并采取适当的处理办法。对于高风险项,还重点突出安全和法律法规相关条目(即RPLS条目),并且强制要求产品部门参与风险评估,这样更有利于从产品设计端降低风险等级,真正意义上从事后补救,向事前预防转变。

3 RPL应用实际案例

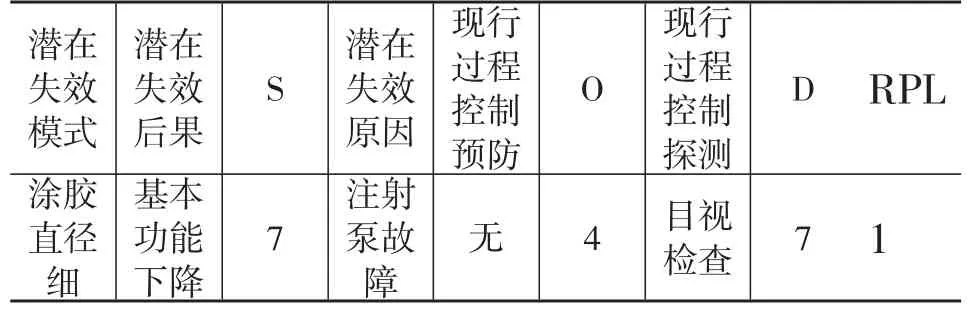

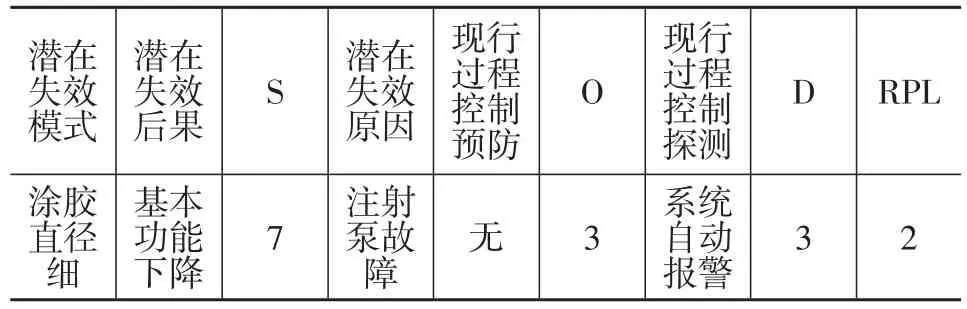

某白车身的车门有一个机器人自动涂折边胶的工艺,根据FMEA的分析步骤,FMEA团队人员编制出自动涂折边胶FMEA文件(表3),其中严重度S=7,发生度O=4,不可探测度D=7,根据图1和表2计算得出RPL=1,属于高风险项。FMEA团队必须对此条失效模式补充建议措施并组织实施。通过PFMEA研讨会,提出过程改进措施,即新增涂胶拍照功能,增强了探测手段,降低不可探测度分值,最终将不可探测度由7分降低到3分,且RPL值由1降低到2,切实降低了该工艺给生产带来的质量风险(表4)。

理论与实践证明,RPL方法对FMEA风险评估做出了详尽的步骤与要求,在大大提高FMEA团队工作效率的同时,能够快速找到高风险项,这是RPN无法做到的。

表3 某工位自动涂折边胶FMEA文件

表4 某工位自动涂折边胶FMEA文件(改进后)

4 结论

本文论述了FMEA传统风险分析方法存在的缺陷,且调研了目前较为流行的几种风险评估方法,且提出了一种更为高效的风险评估策略,即RPL打分制度,解决了传统RPN方法中存在的RPN值不连续、同一个RPN值有多重含义、S、O、D权重分配不合理等问题。RPL给FMEA团队提供了更加客观、准确的风险评估结果,且存在一套合理的FMEA风险管控机制,对不同风险等级区别对待并采取适当的措施,这样就能保证产品质量的前提下,极大地缩短工作周期,快速响应市场需求。实践证明,该方法具有较强的工程实用性,值得推广。