汽油机预燃室技术的研究及发展前景

刘耀东 宫艳峰 李金成 陈海娥

(中国第一汽车股份有限公司 研发总院,长春 130013)

主题词:预燃室 快速燃烧 稀燃 热效率

1 前言

近年来,传统内燃机不断受到油耗法规、排放法规和新能源发展的挑战。如笔者前文所说[1],目前,主流量产汽油机的有效热效率为38~41%,未来,45%乃至更高的有效热效率成为内燃机的发展方向。为了达到这一目标,需要从汽油机能量分配的角度,即摩擦、泵气、传热、燃烧和排气这几个途径来提升热效率。预燃室能够实现快速而稳定的燃烧,配合米勒循环、EGR和稀燃等技术,可以显著地降低泵气、传热和燃烧的损失,近年来在汽油机上的研究和应用逐渐广泛,被认为是未来汽油机最有希望的技术路线之一[2-3]。

2 汽油机预燃室技术的研究现状

预燃室一般位于气缸盖内,通过一个或数个孔道与主燃室相连。预燃室内安装有火花塞,火花塞点燃的高温、高压气体从孔道喷入主燃室,引燃其中的混合气,从而进行燃烧。预燃室可以分为被动式和主动式两种。被动式预燃室没有辅助的燃油供给系统,依靠活塞上行将混合气压入预燃室内,活塞下行将预燃室内燃烧后的废气抽出;主动式预燃室带有辅助的燃油供给系统,将燃油或油气混合气喷入预燃室,有的预燃室还配备空气泵,将燃烧后的废气强制排出预燃室。

世界上第一个具有预燃室结构的发动机来自1918年的Ricardo Dolphin[4],在此概念的启发下,Toyota[5]、Ford[6]、Volkswagen[7]和 Honda[8]等都进行过类似的设计,它们都具有较大的预燃室容积(一般大于主燃烧室容积的3%)和较大的预燃室喷孔直径。后来,Gussak等人[9]根据射流引燃的概念设计了另外一种结构,它具有较小的预燃室容积(一般小于主燃烧室容积的3%)和较小的预燃室喷孔直径,相比前者,这种结构使得预燃室中的射流火焰以更快的速度通过喷孔,在相同的时间内,更广泛地将燃烧产生的活性基分布到主燃室当中,从而加快燃烧速度,拓宽稀燃极限。现在的预燃室大多是后者的结构。

由于汽油的点燃极限较窄,淬熄厚度较大[10],一直以来,预燃室技术主要应用在柴油机和气体发动机上。近年来,预燃室技术逐渐应用于赛车的汽油机[11],并且,随着汽油机对热效率和动力性的双重追求,乘用车汽油机预燃室的研究逐渐增多。MAHLE对预燃室的结构、燃烧、排放和油耗等进行了持续全面的研究[3,12-16],并在多缸机上将油耗降低至200 g/(kW∙h)。IAV也对预燃室的燃烧系统进行了详细的设计[2,17,18],包括冷却系统、低压空气/燃油喷射系统、爆震测量等。Honda等日本的公司在追求45%有效热效率的道路上,也在考虑采用预燃室技术[11],通过模拟,Yasuhiro等人在空燃比35和压缩比16的条件下,将有效热效率提升至47.2%。

本文主要针对汽油机预燃室技术的优势和问题进行研究和讨论,为进一步的产品开发奠定基础。

3 汽油机预燃室的优势

3.1 燃烧速度与燃烧重心

燃烧速度的加快和燃烧重心的提前,使发动机的工作过程更接近等容燃烧,是提高燃烧效率的关键因素,其常规的手段包括:提高滚流比、增大冲程缸径比、提高点火能量和多点点火等。对于汽油机预燃室来说,利用预燃室喷射进入主燃室的“火焰”来引燃混合气,不但可以提高缸内的湍动能,而且实现了多点点火和燃烧可控。

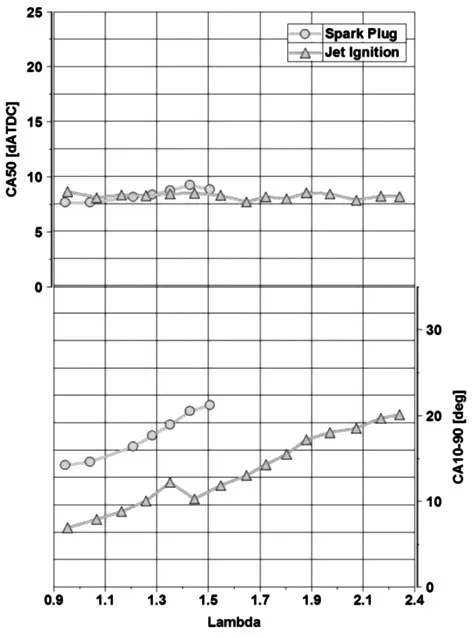

MAHLE的Michael Bunce和Hugh Blaxill在一台压缩比为14的单缸气道喷射(PFI)汽油机上,研究了主动式预燃室的燃烧[2]。结果表明,在小负荷的当量比燃烧时(1 500 r/min,IMEP=550 kPa,如图1所示),由于没有爆震的限制,传统火花点火的燃烧重心基本保持在8~10°CA,燃烧持续期也可达到15°CA,而预燃室在燃烧重心同样为8~10°CA的情况下,燃烧持续期缩短至7°CA左右;在大负荷的当量比燃烧时(2 500 r/min,IMEP=1 170 kPa,如图2所示),由于爆震的限制,传统火花点火的燃烧重心推后到17°CA,燃烧持续期也延长到19°CA,而同样前提下,预燃室的燃烧重心只推后到12°CA,燃烧持续期也只有10°CA。另外可以看到,传统火花点火的可燃极限在Lambda(过量空气系数)为1.4左右,此时,燃烧速度显著减小,大负荷的燃烧持续期增大到20~30°CA;而预燃室的可燃极限可以拓宽到Lambda为2.0左右,此时,小负荷的燃烧重心仍然可以控制到8~10°CA,大负荷的燃烧重心保持在15°CA之内,燃烧持续期基本可以保持在20°CA之内。

图1 1 500 r/min,IMEP=550 kPa的燃烧[2]

图2 2 500 r/min,IMEP=1 170 kPa的燃烧[2]

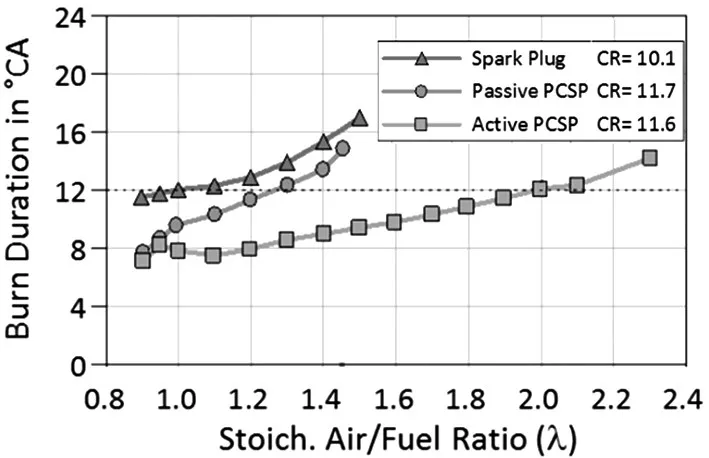

IAV的Marc Sens等人也研究了预燃室汽油机的燃烧[3]。在小负荷的当量比燃烧时(1 500 r/min,BMEP=600 kPa,如图3所示),被动式与主动式预燃室的燃烧持续期相同,都为8°CA,而传统火花点火的燃烧持续期为12°CA。另外,与MAHLE的研究结果一致,传统火花点火的可燃极限在Lambda为1.4左右,此时,燃烧持续期显著延长;被动式预燃室虽然通过多点点火提高了燃烧速度,但由于预燃室内容易残留废气,所以可燃界限与传统火花点火相差不大;而主动式预燃室借助辅助燃油供给系统或空气泵,可以将预燃室内的废气排出,其燃烧持续期在Lambda大于2时,仍保持在15°CA之内。

图3 1 500 r/min,BMEP=600 kPa的燃烧[3]

由此可见,主动式预燃室不但可以显著地提高燃烧速度并提前燃烧重心,而且在稀燃的条件下仍然保持这一优势。这对大负荷爆震的抑制和小负荷燃烧的稳定性都是十分重要的。

3.2 燃烧稳定性

众所周知,稀燃和高EGR是提高汽油机热效率的有效方法。但与此同时,过稀的混合气和过高EGR使得点火稳定性变差,火焰传播速度变慢,从而导致循环变动增大,甚至失火。主动式预燃室可以通过辅助燃油供给系统和空气泵实现预燃室内的当量比燃烧,随后从预燃室喷出的射流火焰形成多点同时着火,改善了稀燃和高EGR下的燃烧速度。

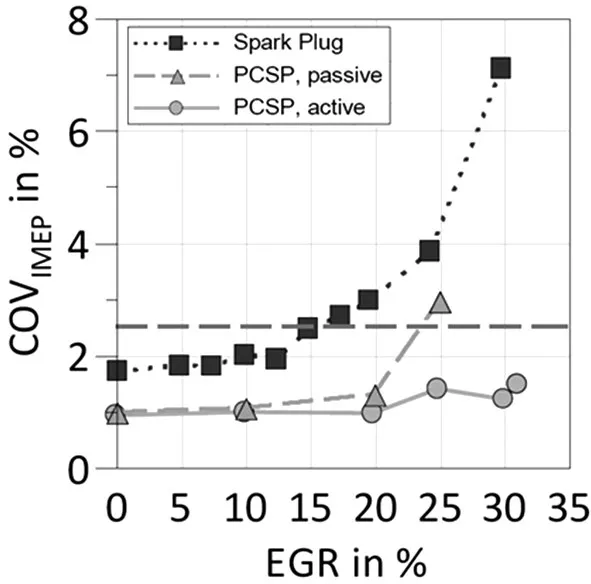

IAV的Marc Sens等人给出了1 500 r/min,BMEP为600 kPa时,不同Lambda和EGR下的燃烧循环变动[3],如图4和图5所示。从图中可以看到,当Lambda超过1.4时,传统火花点火和被动式预燃室的COV(循环变动)陡然增大,而主动式预燃室在Lambda为2时,COV仍然小于2;当EGR超过15%时,传统火花点火的COV显著增大,被动式预燃室在EGR为25%时,COV也显著增大,而主动式预燃室在EGR超过30%时,仍然能保持不超过2%的COV。

图4 不同Lambda的燃烧稳定性[3]

由此可见,主动式预燃室在Lambda小于2或者EGR为30%时,仍然能保持稳定的燃烧,从而可以采用这两种方法来提高有效热效率。

图5 不同EGR的燃烧稳定性[3]

3.3 其它

如上所述,汽油机预燃室的核心优势在于它的快速燃烧和稳定可控。这样的优势可以弥补其它重要技术对发动机造成的负面影响。比如,米勒循环造成的缸内湍动能下降、大负荷区域爆震造成的混合气加浓、稀燃或EGR造成的燃烧速度下降和燃烧不稳定、提高压缩比造成的爆震倾向增大等。

除此之外,若预燃室汽油机采用稀燃的燃烧方式,在Lambda为2左右时,由于燃烧温度的降低,可以显著降低NOx排放至传统汽油机的1%左右,但同时HC排放升高至传统汽油机的2~3倍[2,18]。

4 汽油机预燃室的问题

4.1 预燃室内的换气

汽油机预燃室面临的一个核心问题就是预燃室内的换气。由于被动式预燃室只能依靠活塞的运动来抽出和压入气体,所以很容易在预燃室内残留废气,它与传统火花点火一样难以拓宽可燃极限(如图3~5所示);而主动式预燃室也需要依靠空气泵和辅助的燃油喷射系统来进行换气。这样一来,就会产生油束撞壁的问题。前文提到,目前汽油机预燃室的容积一般小于主燃烧室容积的3%,在如此小的容积内,避免油束撞壁十分困难,实现较好的油气混合更加不易。一旦油束撞壁严重或油气混合不均匀,将造成过高的HC排放和预燃室积碳。

对此,IAV采用了一种燃油/空气混合的喷射器来解决上述问题[17]。由于同时含有燃油和空气的混合气被喷入预燃室,所以既可以排出预燃室内的残留废气,又能避免大量的燃油撞壁。如图6的模拟结果所示,传统的液态燃油喷射器造成了23.1%的湿壁量,而燃油/空气混合的喷射器只有0.8%的湿壁量。尽管如此,实际的效果还需要通过试验来检验。

4.2 预燃室的传热

汽油机预燃室还需要解决的一个关键问题就是传热。一方面,预燃室代替传统火花塞会增大面容比,从而增大传热损失,这对热效率的提升是一个不利的因素。另一方面,预燃室独特的引燃模式,也造成了这样的矛盾:大负荷时,为了防止预燃室过热带来的爆震倾向,需要对它进行冷却;而小负荷和冷启动时,为了防止预燃室过冷带来的火焰淬熄,需要保持它“暖”的状态。

图6 模拟的燃油撞壁量对比[17]

针对汽油机预燃室的上述问题,可以通过以下一些方法解决:

(1)优化燃烧室,使得面容比尽量小,这包括预燃室容积和形状、内置火花塞位置、以及活塞几何形状的设计等;

(2)设计预燃室的水套和加热装置。通过水套冷却降低大负荷时预燃室的温度,防止预燃室过热造成爆震;通过加热装置在小负荷和冷启动时快速暖机,防止预燃室过冷造成火焰淬熄。

(3)合理选取预燃室材料的导热系数。导热系数过小,导致大负荷时预燃室降温缓慢,容易造成过热,增大爆震倾向;导热系数过大,容易造成热损失增大。

(4)合理设计预燃室的孔径大小。孔径过大,容易造成大负荷时射流火焰减弱,从而降低燃烧速度,增大爆震倾向;孔径过小,容易造成小负荷和冷启动时火焰淬熄。

综上所述,鉴于预燃室独特的引燃模式,在设计时更加需要全面考虑和平衡各个因素的影响,以达到精益化的目标。

大学生是互联网时代最活跃的主体,衣、食、住、行、学等方方面面都离不开网络。针对此,高校在教育教学培养中,不应该对大学生参与网络予以全盘否认,而是应该辩证地看待问题,并接受当前网络发展的客观事实,利用大学生喜闻乐见的新媒体手段,打造社会主义核心价值观的培养平台,例如建立微信公众号,结合社会热点事件,激发大学生的思考与讨论,活跃思维;积极推送社会主义核心价值观的相关资料,与学生进行积极的网络互动,了解大学生的网络习惯,并利用网络引导大学生思想价值理念。

4.3 催化器的快速起燃

虽然汽油机预燃室的快速燃烧带来了热效率和抗爆性的提升,但在冷启动时,由于壁面过冷,火焰容易淬熄,所以燃烧重心不能特别靠后,然而催化器的快速起燃却希望非常靠后的燃烧重心以保持较高的排放温度。

这种矛盾在实际工程当中需要寻求平衡。可以通过设计预燃室容积大小、孔径大小、喷孔布置等参数进行优化,以同时满足冷启动和快速燃烧的需求。

4.4 可靠性与耐久性

目前,尚未见到较为成熟的预燃室应用在量产汽油机上,多数文献和报道都限于研究当中,只有部分应用于赛车汽油机[11]。其主要原因除了上述的换气、传热等问题之外,还有量产上更为关注的可靠性和耐久性。

从上面论述中可以看到,在预燃室非常狭小的空间内,不断地进行换气、喷油、点火和燃烧,并在大、小负荷切换时,伴随着反复的冷热交替。相比于传统汽油机,如此条件下的预燃室内更易产生积碳,且很难烧掉和排出,若孔径设计过小,也容易造成堵塞。长时间运行下,预燃室的可靠性和耐久性都将是一个挑战。

5 结论及启示

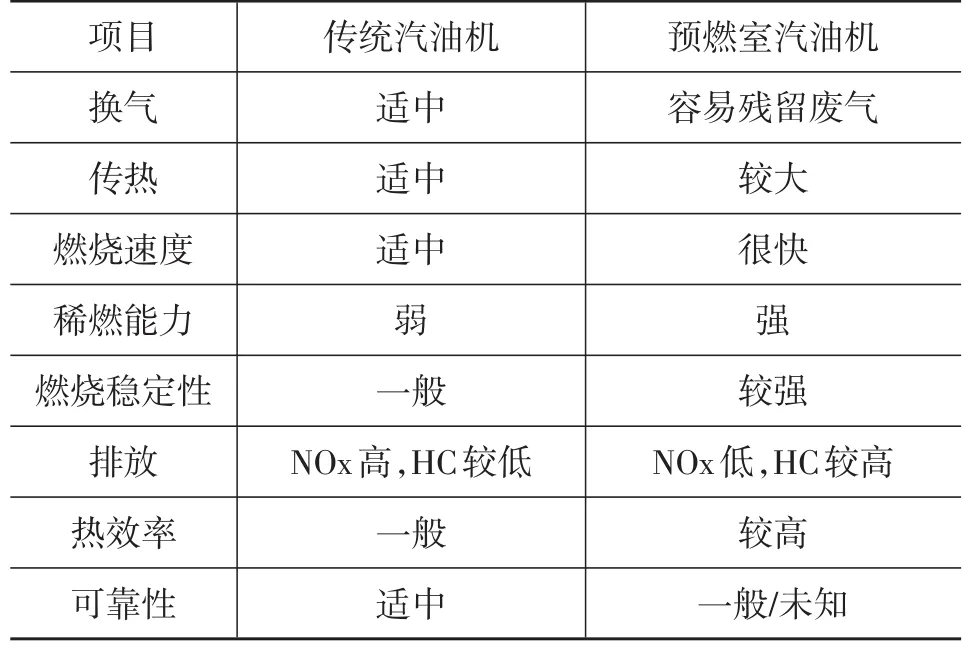

随着内燃机对更高热效率的追求,预燃室技术以其突出的快速燃烧和稀燃能力日受瞩目。表1总结了传统汽油机与预燃室汽油机在各方面的对比。

从对比中可以看到,预燃室技术在燃烧速度、稀燃能力、燃烧稳定性和热效率等方面有着明显的优势,其燃烧特性对热效率的提升起到了关键的作用;但与此同时,由于换气、传热、可靠性,甚至稀燃后处理等方面的问题,导致预燃室的辅助技术成本提升,加之极限工作状态下发动机的可靠性和耐久性等问题,使得汽油机预燃室尚未量产。尽管如此,随着各领域技术的成熟和突破,预燃室技术在汽油机上将发挥更大的作用和潜力。

表1 传统汽油机与预燃室汽油机的对比