自动变速器效率提升关键技术概述

姜聪慧 顾强 梁伟朋

(中国第一汽车股份有限公司 研发总院,长春 130013)

1 前言

随着能源问题和环境问题的日益突显,全球各国的汽车能耗和排放法规日益严苛。在此背景下,节能环保技术得到广泛的研究和应用。其中,高效自动变速器技术对节能环保有较大贡献。据Fabio Vacca等的研究结果[1],在中、高输入扭矩区,变速器效率提升5%~9%,发动机燃油消耗降低9.2%~11.5%。在我国,高效自动变速器作为关键总成,国务院《节能与新能源汽车产业发展规划(2012-2020年)》[2]中强调需增加研发能力并加大投入力度。

自动变速器包括双离合器自动变速器(Dual Clutch Transmission,DCT)、机械式自动变速器(Automated Mechanical Transmission,AMT)、液力自动变速器(Automatic Transmission,AT)和无级自动变速器(Continuously Variable Transmission,CVT)等类型[3]。本文以目前主流的DCT为研究对象,基于变速器能量损失模型,对先进的效率提升的关键技术特点和效果进行论述。

2 自动变速器能量损失模型

近年来,由于汽车能源消耗和排放性能的关注度逐年提升,动力总成效率方面的研究日益增多。自动变速器作为动力总成中的关键总成,其效率损失的影响因素、各影响因素所占比重的研究均取得了实质性进展。Fabio Vacca等[1]基于前人的研究成果,概括总结出了DCT变速器的能量损失模型,如图1所示。

图1 变速器效率损失模型[1]

变速器效率损失主要包括7大方面:齿轮啮合损失、轴承能量损失、同步器和密封件能量损失、齿轮箱搅油损失、湿式离合器搅油损失和微滑磨损失、冷却油路能量损失和泵能量损失。上述各效率损失随变速器工作条件(变速器挡位、输入轴转速、输入扭矩等)不同,在总效率损失中所占比例也不同。在20 r/min的滑磨差下,湿式离合器搅油损失和微滑磨损失占到20%以上,在一些工况下可达到30%~40%。在文献[1]所列的工况下,同步器和密封件能量损失均较小。

3 效率提升关键技术分析

通过效率损失分析可以看出,降低齿轮啮合损失、轴承能量损失、搅油损失、冷却流量能量损失、泵能量损失,尤其是离合器搅油损失和微滑磨损失是效率提升技术的主要努力方向。目前的效率提升关键技术包括干油箱技术、高效液压技术、高效的离合器技术、齿轮修形技术、多挡化技术和低粘度油技术。其中,干油箱技术、高效液压技术和低滑磨湿式离合器技术在大众的DL382变速器产品中获得应用,取得良好的效果。干式离合器以舍弗勒公司的研究较为深入和典型。

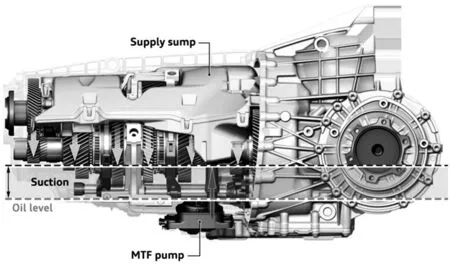

3.1 干油箱技术

干油箱技术已在奥迪A6等车型匹配的DL382-7F变速器中应用[4],如图2所示。位于油箱底部的电动油泵吸取齿轮腔内的油,向顶部的油箱中输送约10 kPa的压力油,顶部油箱中的油用于轴和齿轮的润滑。该套润滑系统使得齿轮腔内部的油液面降低,从而减少了齿轮的搅油损失。干油箱技术结合低粘度油技术应用,可大幅降低搅油和滑磨损失。按大众公司的经验,使用这项技术的变速器匹配4缸发动机可至少降低CO2排放2 g/km。

图2 奥迪DL382变速器采用的干油箱技术[4]

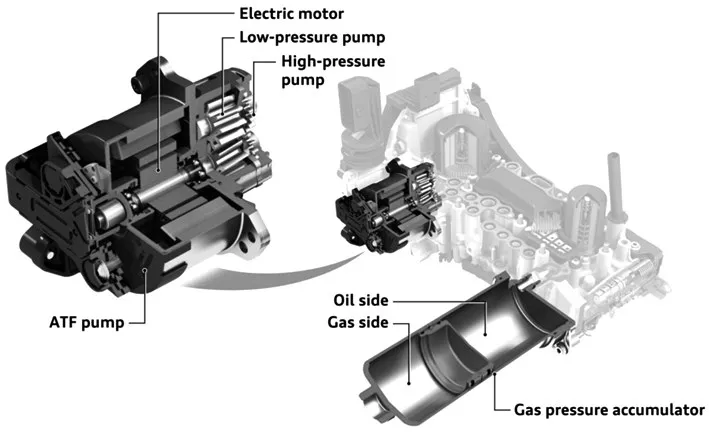

3.2 高效液压技术

高效液压技术也被称为按需供能技术,多用于液压执行方案的DCT和其它类型的变速器中,主要包括高低压系统分体技术、双油泵技术、低泄漏电磁阀技术和与之匹配的辅助油源(如蓄能器)和电子控制策略。以上各技术常结合起来,提升变速器效率。

IAV公司在2015年提出了高效液压技术方案[5]。以固定排量泵系统、固定排量泵+辅助泵系统与电动泵+蓄能器系统3种方案为研究对象,基于NEDC、UDDS、10-15和WLTC4种工况,仿真分析了3种方案的能耗。结果显示,在4种工况下,电动泵+蓄能器系统的能耗水平均为最低。

奥迪DL382中高效液压系统如图3所示,采用一个电机驱动双泵,分别给高压系统和低压系统供油。蓄能器作为辅助油源,起“削峰填谷”的作用。该套油源系统与传统技术相比节油效果十分显著,如图4所示。

图3 奥迪DL382高效油源系统[4]

图4 DL382双泵系统与传统机械泵系统能耗对比[4]

3.3 高效的离合器技术

高效的离合器技术主要包括干式离合器技术和直动式活塞缸技术。干式离合器技术已应用于大众DQ200变速器产品中,舍弗勒公司也有多款干式离合器产品。按舍弗公司的研究结果,干式离合器较湿式离合器效率可提升6%[6]。干式离合器技术的节能主要原因是取消了离合器冷却油[6-8],降低了离合器搅油损失[1]。直动式活塞缸技术在干式离合器和湿式离合器中均可采用,优化了活塞缸的密封形式,大幅降低了活塞缸的泄漏量。

3.4 齿轮修形技术

齿轮修形可降低齿轮啮合的能量损失[9-10]。Luis Magalhaees,Ramiro Martins等[9]对齿轮修形、齿轮表面油膜对能量损失的影响进行了研究。研究指出齿轮修形可降低齿轮啮合的滑移速度,从而减少摩擦产生热量,提高效率。Luis Magalhaees,Ramiro Martins等采用3种不同齿形的齿轮进行的FZG(Forschungssteller fuer Zahnraeder und Getriebebau,Gear Research Center)试验,通过监测平衡温度反映齿轮摩擦扭矩损失,进而反映效率改善情况。结果表明,3种修形齿轮较传统标准齿轮的平衡温度下降了5℃~10℃,降幅13.3%~25%,效率提升效果显著。

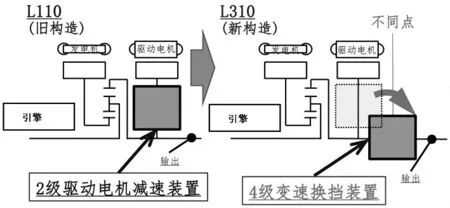

3.5 多挡化技术

ShaoWei Gong[11]研究了发动机与变速器的匹配技术,提出了n挡变速器模型。他从理论上说明,为了实现效率最优,不同发动机扭矩和转速下,匹配的变速器速比不同。ShaoWei Gong提出为达到效率最佳,变速器挡位越多越好的结论。各大整车及零部件厂商近年来也广泛采用多挡化技术,如丰田的L310混动变速器[12]、ZF第四代8HP变速器[13]等。

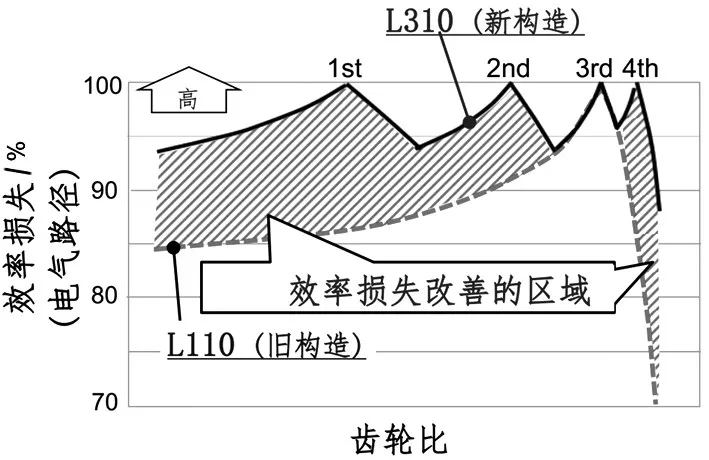

丰田L310是在L110的基础上进行技术升级,将电机将2级变速器升级为4级变速器,如图5所示。充分利用了高效率点,如图6所示。

图5 丰田L310与L110结构比较[12]

3.6 低粘度油技术

在参考文献[9,14]中,通过理论和试验证明了采用低粘度介质可以降低扭矩损失,减小啮合齿轮间的摩擦系数,达到减少效率损失的目的。壳牌公司对油粘度与效率损失进行了专项研究,证明降低油粘度利于提高传动效率[15]。如图7所示,壳牌还提出了未来传动系统用油,有低粘度化的趋势的结论[16]。

图6 丰田L310与L110效率比较[12]

图7 传动系润滑油的粘度趋势[16]

在湿式DCT中,低粘度油技术可结合干油箱技术减少齿轮搅油损失,结合高效的离合器技术的应用可减小离合器滑磨损失和搅油损失[7]。

4 结论

(1)高效自动变速器技术作为节能汽车技术的关键部分,在未来将越来越广泛应用。

(2)自动变速器效率提升的关键技术包括了干油箱技术、高效液压技术、高效离合器技术、齿轮修形技术、多挡化技术和低粘度油技术,各项技术通常组合应用,共同提高变速器效率。

(3)多挡化技术节能原理是优化发动机高效工作区,通常需结合发动机参数完成变速器参数的匹配优化。