塔河油田某高含H2S伴生气管线隐患治理研究

张建军,石 鑫,肖雯雯,葛鹏莉,许艳艳,高多龙

(中国石化西北油田分公司工程技术研究院,新疆乌鲁木齐 830011)

塔河油田碳酸盐岩油藏,储层非均质强,具有“两超三高”(超深、超稠、高含胶质沥青质、高含硫化氢/二氧化碳、高矿化度)的特点[1,2]。塔河油田某高H2S伴生气管线承担着油田联合站之间的伴生气输送任务,经评估具有重大安全隐患。该管线沿油田主干公路平行敷设,距离主干公路较近,穿越巡检道路4处,人员流动量大,近年来腐蚀泄漏频发,管线伴生气泄漏高H2S逸散易带来沿线人员中毒和恐慌。因此对管线泄漏引发的H2S逸散带来的安全风险隐患进行实时监测和预警十分有必要。

1 管线现状评估

1.1 管线设计及实际生产运行情况

此伴生气外输管线2013年建成投产,管线规格为φ219.1×6.5 mm,长度约5 km,外输伴生气是未处理的湿气,高含CO2、H2S。管线实际生产运行温度、压力均低于设计值(见表1),这导致在管道低洼段和爬坡段易凝析形成积液,管线腐蚀问题比设计工况更严重。

表1 伴生气管线设计与生产运行参数

1.2 管线腐蚀穿孔情况

据统计,该管线投产后共腐蚀穿孔9次,其中2015-2017年穿孔6次(见表2),穿孔频率呈逐渐升高趋势。

表2 2015-2017年伴生气管线腐蚀穿孔统计

1.3管线腐蚀因素分析

1.3.1介质因素分析

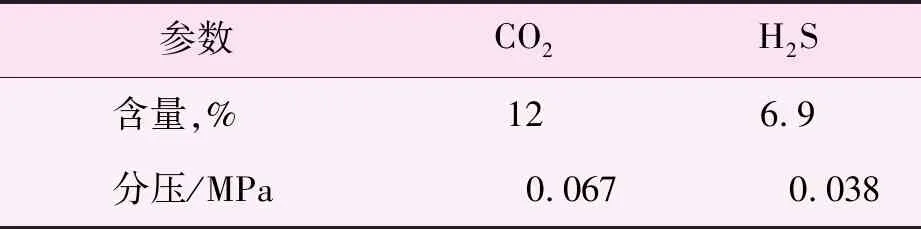

由表3可以看到,伴生气中CO2、H2S含量和分压较高,共同作用引起了金属腐蚀,同时管线内腐蚀产物的堆积促进点蚀发生。

表3 伴生气管线CO2、H2S情况

1.3.2高程差和积液可能性分析

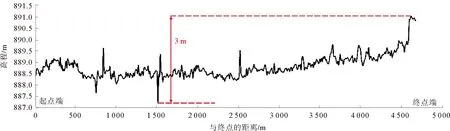

局部管线起伏较大,高程差最大达3 m(如图1所示),管线低洼及爬坡段,易形成积液段发生积液腐蚀。

1.3.3腐蚀产物分析

2017年1月对该伴生气管线腐蚀穿孔处腐蚀产物主要成分为铁的硫化物(Fe3S4、FeS、和Fe7S8),佐证了腐蚀原因为H2O-CO2-H2S共存下的电化学腐蚀,见图2。

图1 高含H2S伴生气管线高程示意

图2 腐蚀产物检测分析结果

2 管线隐患风险分析

2.1 安全风险高

该高含H2S伴生气管线沿油田主干公路平行敷设、外输伴生气高含CO2、H2S,腐蚀环境恶劣,腐蚀穿孔事件频发。按照国家安监局《油气输送管道安全隐患分级参考标准》(2014年5月23日安全监管总局办公厅文件),该高含H2S伴生气管线属较大隐患级别。

2.2 经济损失大

该高含H2S伴生气管线承担近5×104m3/d的天然气输送,抢维修期间伴生气放空,日减少轻烃、液化气产量近4 t,日经济损失近6万元,经济损失大。

2.3 服役时间长

该高含H2S伴生气管线所辖区块按照老区开发递减率进行产能预测,预测该管线2024年输气量最高,输量超过6×104m3/d,还需服役将近10年。

3 管线修复技术筛选

国内外比较成熟的非开挖管道修复施工工艺主要有3大类[3]:软管翻转技术、内穿插修复技术、涂层风送挤涂修复技术,技术工艺对比如表4所示。

表4 3类非开挖管道修复工艺比较

由于软管翻转技术在塔河油田尚无成功应用案例,因此拟采用内穿插修复技术或涂层风送挤涂修复技术。

3.1 内穿插修复技术

内穿插修复技术是在原金属管道内穿插一条高密度聚乙烯内衬管,由牵引机将内衬管拉入金属管道中,形成内衬管的防腐性能与原金属管道的机械性能合二为一的“管中管”复合结构,通过内衬管材质带有记忆的特点,使内衬管外壁与金属管道内壁紧紧地结合在一起,管道输送介质在非金属管中流动,杜绝了与钢管的接触,从而达到内防腐蚀的目的[4]。

根据SY/T4110-2007《采用聚乙烯内衬修复管道施工技术规范》,内衬管的内穿插方式有U形变形模式(“U”型穿插)和径向均匀压缩模式(“O”型等径穿插)。O型等径穿插的内衬管是采用聚乙烯材料自身的记忆特性自然释放恢复,与金属管体内壁贴合的更紧密,因此塔河油田使用O型等径内穿插修复方式[5]。内穿插修复技术工艺见图3。

2010年在原油外输管线选取5 km腐蚀严重管段实施了PE管内穿插治理。2012年10月对服役运行2年的PE内穿插修复的原油外输管线现场断管取样,现场截取样品的形貌观察,PE管内表面光滑平整,无腐蚀起泡、结垢结蜡等现象,外部钢管均无任何腐蚀,内穿插PE管与外部钢管结合紧密、无松动。

图3 内穿插修复工艺示意

3.2 涂层风送挤涂修复技术

对于油气田埋地管道,进行局部开挖断管分段后,在管道两端安装收发球筒,将配制好的防腐涂料通过涂料泵注入到两个挤涂球之间,启动空压机推动挤涂球前进,运行到收球筒后,排出余料,即在管道内壁形成连续均匀的涂层[6]。通过挤涂球和封堵球携带涂料,在管内壁形成连续均匀的3层防腐涂层结构,达到修复管线目的。工艺原理如图4所示。

图4 涂层风送挤涂工艺示意

塔河油田某单井出油管线建成使用仅3年就发生腐蚀14次而不得不停用。涂层风送挤涂修复技术于2011年11月应用于该条管线的修复,修复之后至今运行正常。

3.3 管线修复技术对比

两种管线修复技术经济性、技术性、适应性和可行性对比见表5。

由表5可以看出,内修复管线内穿插修复技术可消除伴生气管线存在的内腐蚀隐患,可行性较高,且使用寿命较长,更适应于该高含H2S伴生气管线修复。

表5 两种管线修复技术综合对比

4 管线泄漏监测技术优选

目前油气田采用的管道泄漏报警方法主要有次声波泄漏检测方法、负压波泄漏检测方法、分布式光纤泄漏检测方法、红外成像泄漏检测方法和流量平衡检测方法[7],泄漏报警方法对比如表6所示。

对比不同方法的原理和优缺点可知:次声波法的灵敏度、定位能力及费用等各项技术指标相对较优,适合在油气田推广使用;分布式光纤法费用较高,但其灵敏度、定位能力和保护距离都有优势,也适合在油气田推广使用。

表6 油气管道常用的泄漏报警方法对比

4.1 光纤泄漏监测预警技术及应用

2014年塔河油田选取某天然气管道安装光纤预警装置,开展试验应用,从现场测试结果可知:光线DTS管道泄漏监测系统可以监测到泄漏点的温度变化并准确定位,监测距离在0.1~10 km,测温范围在30~80 ℃,分辨率0.5 ℃,定位精度到1 m,系统响应时间≤10 s,测试应用效果较好,目前运行正常。

4.2 音波泄漏监测技术及其在塔河油田应用

塔河油田在“3年管道隐患治理”中,针对原油管道泄漏问题已在14条管道安装了34套音波泄漏监测装置,目前运行状态良好。

4.3 泄漏监测预警技术优选

两种泄漏监测预警技术经济性、技术性、适用范围对比见表7。

表7 两种管道泄漏预警工艺比选

光纤法因其施工简便、定准精度高、绝缘安全,基本不受管段内介质物化性质以及压力变化等因素影响,在油田已敷设有同沟光缆的管道上应用较为合适。因此,针对该高含H2S伴生气管线泄漏监测,推荐选用光纤泄漏监测预警技术。

5 管线隐患治理方案

根据管线的实际运行工况、腐蚀现状和安全风险评价结果,提出安全隐患治理方案如下:①针对该高含H2S伴生气管线采用HBPE内穿插修复;②利用该高含H2S伴生气管线同沟敷设光纤的2芯,实现管线光纤泄漏监测预警。

从方案内容的技术可行性、施工可行性等对比可知,以上管线修复+泄漏监测隐患治理方案,可有效消除高H2S伴生气管线局部管段运行过程中因腐蚀穿孔造成的天然气泄漏和H2S逸散带来的安全风险隐患。

6 结论

a)管线实际运行过程中,泄漏可能发生于环向和纵向的任意位置,且某些泄漏在初期较为轻微。光纤泄漏监测预警技术针对管线泄漏初期的微小泄漏的识别和预警效果,仍需进一步进行实验测试,并积累现场应用经验。

b)针对塔河油田高含H2S油气生产,有必要进一步建立一套高含H2S油气泄漏风险评估及应急处置技术,明确高含硫化氢油田设施泄漏隐患风险分级评估方法及制定相应应急处理技术措施规范。