油品泄漏应急处置装置设计及性能测试*

宁 康,蔺成征,赵祥迪

(1.中国石化山东石油分公司,山东济南 250000 2.中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 引言

近年来,随着我国经济体量及化工行业的迅猛发展,危化品事故多有发生[1]。其中泄漏事故是常见的事故形式,由于危化品自身性质复杂多样性,对社会及环境的影响有所不同,如液态危化品及其挥发气体通常具有可燃、易爆、有毒等特性,如能及时处置,极易引发燃烧爆炸、中毒、环境污染等二次灾害[2-3];粉状危化品不仅会引发尘肺病等职业卫生危害,也易引发粉尘爆炸等灾害事故。目前,国内外针对石化企业车间及装置内有毒有害危化品泄漏事故,多依托消防装备进行洗消处理,其动部件过多、能耗高、造价和维护成本高,很难适应防腐和防爆的复杂环境要求;同时,处置过程中使用的洗消药剂无法及时回收处理、易造成二次危害;另外,现有装置无法实现气、液、固类泄漏危化品的同时处理,适用性低[4-9]。因此,研制本质安全型、普适型的危化品泄漏高效应急处理装备,不仅是避免事故发生、减弱事故危害、体现以人为本及确保和谐社会的迫切需求,也是未来智能化应急处置技术的发展需要,具有重要意义。

针对油库、加油站等场所油品泄漏事故设计了一套泄漏物应急处置工艺及流程,并据此研发了装置性能实验测试系统,分析验证了处置装置的处置工艺及性能,为洗消装置的结构优化以及运行提供参考。

1 油品泄漏物应急处置装置设计

1.1 油品泄漏物处置流程设计

针对销售企业油品泄漏事故的特点及处理要求,考虑到应急处置装置的特殊性,对油品泄漏物处置装置的处置工艺进行了设计,即收集、洗消及吸附三段式处置流程。收集主要是对泄漏的液体、固体类危化品进行初步处理;洗消主要是对泄漏物产生的气相组分进行深度处理;吸附是对前两段未处理完全的危害物进行深度处置,实现应急排放。

系统的处置流程如图1所示。运行时,在外界动力的作用下,夹带液体/固体危险化学品的废气由抽吸口进入分离收集段,气流进入气液固三相分离器。由于惯性力的作用,气液固发生分离,大部分液固危化品分离收集至收集舱内进行回收,小部分细小颗粒危化品随气流由分离收集段出口进入气体处置段内的气体洗消舱,在舱内与引射或自吸入舱内的雾化处置剂发生接触反应,危化品气体与处置剂反应,气体中携带的液雾及细小粉体颗粒与雾化处置剂接触凝聚,后随气流进入凝液器,含液雾高速气流经凝液器区域内的微通道处理后发生凝结、分离、反应等过程,液雾形成液滴落入再处理舱内。气体在螺旋形导流片的作用下进入除雾舱,气流在环形腔内旋流,携带的部分细小雾滴与壁面撞击后顺壁面流入再处理舱。气流随后进入吸附排放段内的旋律储液槽,进一步进行除雾除尘处理,后净化后的气体进入吸附舱内的吸附剂逆向接触后排出装置,实现净化。

图1 油品泄漏物处置流程

1.2 油品泄漏物应急处置装置设计

按照危化品泄漏物处置流程设计了应急处置装置,见图2洗消装置结构。装置设计了两种基本功能模式,一是针对油品泄漏后有积液的场景,另外一种是针对油品泄漏至半开敞空间且大部分都已闪蒸为毒害气体的场景。在第一种场景下,一旦发生含危化品泄漏事故,装置启动漩涡式气泵,开启气液入口并关闭气体入口,外界气体在气泵的作用下夹带泄漏液体、固体颗粒等物质由气液入口进入分离收集舱进行分离,泄漏液体、固体颗粒被收集至内存储,分离后的毒害气体通过洗消液储液槽时产生负压抽吸效应夹带洗消液进入洗消舱发生气液接触洗消,洗消液经填料层回流至储液槽重复利用,洗消后的气体经监测后进行排放。在第二种场景下,主要处理半开敞空间内的危害气体,装置启动漩涡式风泵,关闭气液入口并开启气体入口,外界毒害气体在气泵的作用下由气体入口经分离收集舱后通过洗消液储液槽时产生负压抽吸效应夹带洗消液进入洗消舱发生气液接触洗消,洗消液经填料层回流至储液槽重复利用,洗消后的气体经监测后经负压风机后排放。考虑经济性要求,洗消液舱及三相分离舱均采用便于更换的模块化设计,当吸收液活性成分显著减少时,补充吸收液活性组分并及时更换洗消液;三相分离舱内设有液位监测,一旦满舱需及时进行更换。

2 油品泄漏应急处置装置性能测试

对装置性能进行了实验测试,实验过程中,首先把储液舱液位设定在某一平面,将甲醇溶液倒入配气舱内,配气舱一端开口一端与应急处置装置气体入口连接。开启旋涡式气泵,通过改变并控制气泵频率控制气速,在进气系统可形成空气-甲醇混合物,采用泵吸式甲醇浓度检测仪分别测量进气口、洗消段出口、吸附段出口的甲醇浓度,同时采用U型管压力计分别测量洗消段与吸附段的压降,可以计算负压洗消装备的总体压降以及洗消效率,经过对比得出负压洗消装备最佳工艺参数与最大处理效率。

图2 泄漏物应急处置装置结构

旋涡式气泵的可调频率为0~50 Hz,对应空气流量为0~520 m3/h。实验中操作气速为7.5,11.25,15,16.87,18.75 m/s,对应的喉部气速为55,66.5,76,85.5,95 m/s。洗消液舱尺寸为1 000 mm×1 000 mm×300 mm。实验过程中洗消液舱液面高度为100%、85%两种工况。

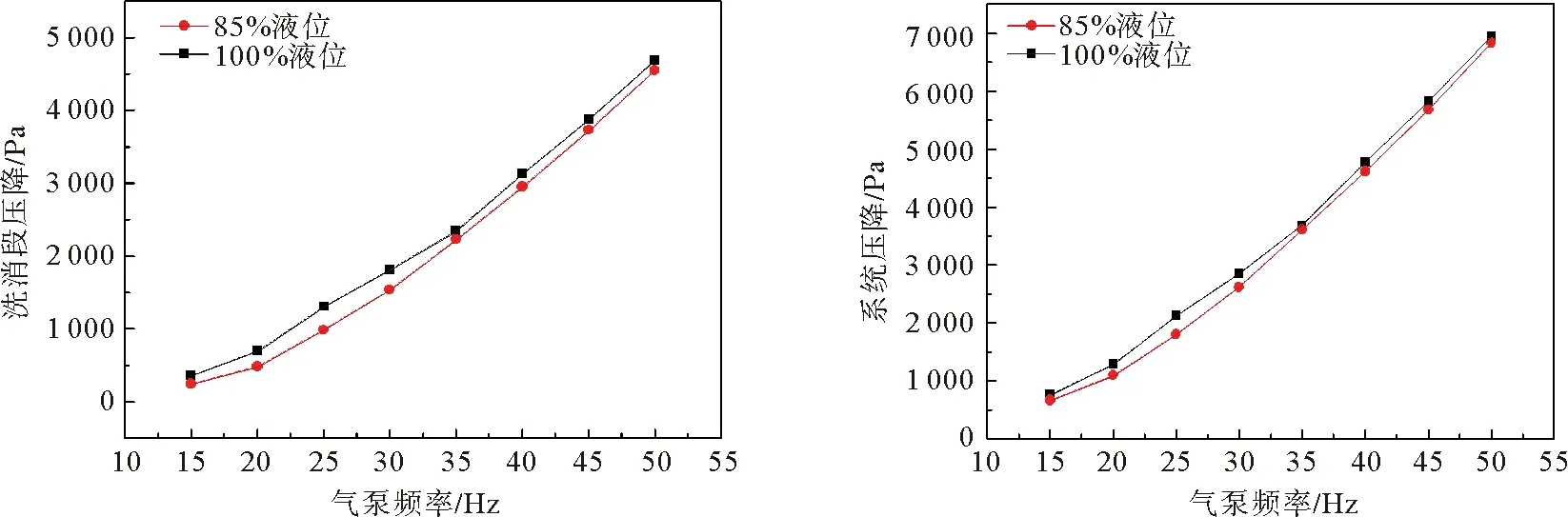

2.1 气泵频率对装置压降的影响

分别针对装置的洗消段与整套装置的压力损失性能进行测试。如图3所示,气泵频率、洗消液舱液位对压降会产生影响。随着气泵运行频率的逐步增大,装置内运行的气速会逐步增大,直至气泵最大运行频率50 Hz,洗消段的压降与气泵频率基本呈二次方关系,气泵50 Hz运转、洗消液舱满液位条件下,洗消段压降可达4 800 Pa,总装置压降可达7 200 Pa。另外洗消液舱液位增大也会使洗消段压降升高,原因是液位越大吸液口静压差增加,产生负压抽吸效应越强烈,夹带洗消液越多,气相对液相做功增加,导致系统能量消耗增加,压降增大。

图3 气泵运行频率对洗消段及系统压降的影响

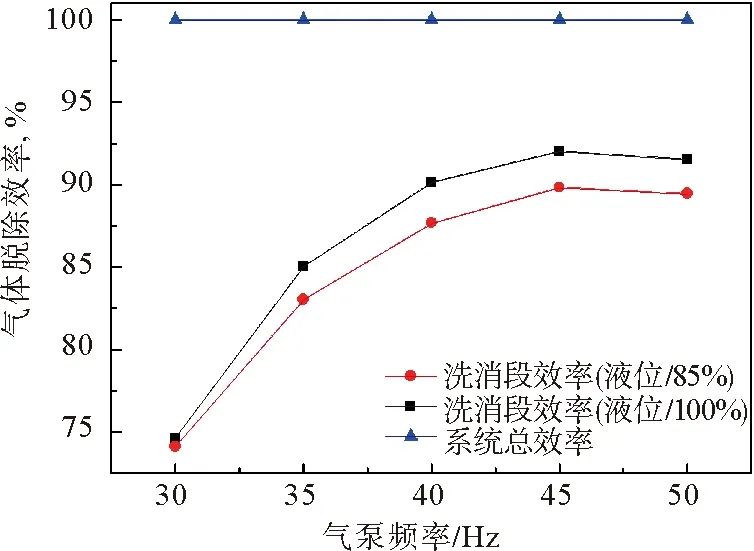

2.2 气泵运行频率对装置处置效率的影响

图4给出了不同气泵运行频率下装置对危害气体的处置效率,图中可以看出,随着气泵运行频率的增大,装置洗消段的处理效率逐步升高。气泵运行频率,装置运行的气速增大,可使气液碰撞接触程度增加,增强装置内气液传质速率,对洗消效率具有提高效果,但是由于装置结构已定,气速增加会导致气液接触时间变短,不利于气液接触反应,导致洗消效率降低,由于这两方面的相互作用,装置洗消段洗消效率随气体流速增加先增大后减小,当气泵频率为45 Hz时,洗消效率出现拐点达到最大,在满液位情况下,洗消段洗消效率最大可达92.93%,液位高度为85%时,洗消段洗消效率最大可达89%。由于吸附段活性碳等吸附介质的存在,洗消段未处理的毒害气体均被吸附段所吸附,装置的整体处置效率均为100%。

图4 气泵频率与装置处置效率关系

3 结论

针对油品泄漏事故设计了一套泄漏物应急处置工艺流程,研制了泄漏物应急处置装置,并对装置工艺及装置,并对其性能进行了实验测试,主要结论如下。

a)通过试验测试,验证了泄漏物应急处置工艺流程的可行性,装置的吸液、气体处置能力能达到设计要求。

b)装置系统运转过程中,总压降约为7 200 Pa,洗消段的压降与气泵运转频率基本呈二次方关系,洗消液舱液位增大也会使洗消段压降升高。

c)利用甲醇气体进行了装置处置效率的实验测试,随着气泵运行频率的增大,装置洗消段的处理效率逐步升高,满液位运转时洗消段洗消效率最大可达92.93%。