由一起苯储罐闪爆事故看我国毒性介质储罐技术和管理现状

张玉平,马开良,管孝瑞,陶 彬

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

化学介质依据其与人接触的毒性危害指标划分为极度危害介质(Ⅰ级)、高度危害介质(II级)、中度危害介质(Ⅲ级)和轻度危害介质(Ⅳ级)4个等级[1],其中极度和高度危害介质会对人体造成非常严重的伤害,且多数介质易燃易爆。因此,国家对极度和高度危害介质储存过程中的安全防护措施和VOCs排放有更为严苛的要求。

2018年,某企业一台储存苯(极度危害)介质储罐在检维修时发生闪爆。事故调查和分析发现,我国在极度和高度危害介质储存这一领域仍存在诸多技术短板和管理方面的不足。

1 一起事故的经过与反思

2018年,某企业一台苯罐在检维修作业时发生闪爆,由于罐内残余苯介质少,因此事故未造成严重次生灾害和环境污染。

1.1 事故经过

a)事故发生前。事故发生前1个月,企业所在化工园区边界大气环境监测站系统报警,监测到大气环境中的VOCs浓度达值100 μmol/mol。于是园区管委会通知就近的企业对泄漏源进行排查,经检查发现,泄漏源为一台1×104m3的苯原料罐。此时储罐呼吸阀的出口浓度值高达10 000 μmol/mol。工程师初步判断原因为内浮盘失效,于是使用单位决定对储罐进行开罐检修。

b)事故发生时。清罐后发现,所用组装铝合金箱式浮盘(简称“箱式浮盘”)有一半箱体(总共359块)内存有积液。由于浮盘箱体间采用电焊连接,且单个箱体渗满苯液后的重量达50 kg,拆卸和搬运都非常困难。因此,施工人员在拆卸过程中未按规定流程作业,进而导致储罐发生闪爆。

c)事故发生后。事故调查发现,箱式浮盘箱体的角焊缝和点焊缝处均存在不同程度的裂纹,另外箱式浮盘的设计、制造、验收均无具体技术规范可依。

1.2 事故反思

纵观事故,可看出我国常压储罐的技术和管理基本现状。

a)危化品企业搬迁入园势在必行。若事故企业未在化工园区内,那么很难在短时间内发现储罐的泄漏。可以看出,危化品企业搬迁入园利于政府对企业进行统一监督管理。2016年天津“8·12”滨海新区爆炸事故发生后,我国开始全面启动实施人口密集区危险化学品生产企业搬迁工程,严禁“两重点一重大”危化品建设项目在化工园区外新建和扩建[2]。

b)因环保治理直接或间接导致的安全问题凸显。近年来,我国对石化企业VOCs排放日益严苛。在环保治理过程中,新技术的应用以及对相应的风险识别不到位,易导致事故发生,如:2014年6月,某企业酸性水罐采用气相连通进行VOCs集中回收处理,其中一台储罐发生事故时引燃相连的多台储罐。

c)储罐本质安全和环保水平低、安全附件无有效的管控手段。我国储罐的设计、建造和验收都有严格的技术要求和管理办法,但仅限于储罐主体(罐底、罐壁和罐顶)。分析历年事故案例发现,决定储罐安全、环保水平往往是安全附件的完整性和可靠性。在我国,储罐安全附件自始至终都是作为一种产品进行整件购买,使用单位、设计单位既无严格的技术要求,也没有严格的管理办法[3]。安全附件存在的问题具体表现如下:标准规范不完善。如箱式浮盘、蜂巢式浮盘等附件至今尚未建立技术标准;技术要求远低于国际标准。如我国对呼吸阀的泄漏量要求为0.4 m3/h,远低于API和ISO要求的0.014 m3/h[4,5];关键附件的检测和评估能力不足。如呼吸阀、紧急泄压阀等储罐关键安全附件,目前国内尚不具备开展全面检验能力;过程安全管理缺失。安全附件在采购、使用和检维修过程中,其优劣基本靠使用单位和设计单位的经验和乙方的宣传。

2 国内外极度和高度危害介质储罐设计和使用现状

通常,存储极度和高度危害介质的储罐在设计、运行、检维修和VOCs排放控制方面均要严于其他储罐,而VOCs的排放要求和介质的性质通常是决定储罐设计和运行的主要影响因素。

2.1 储罐本体设计方面

在储罐设计方面,国外规范均未提及介质的毒性问题,我国储罐设计规范中有“本规范不适用于储存毒性程度为极度和高度危害介质储罐的设计”的说明[6,7]。但毒性介质的储存对储罐的强度和稳定性没有特别要求,因此储罐本体的设计与其他介质基本是一致的,都是按GB 50341《立式圆筒形钢制焊接油罐设计规范》进行设计,但是,储存极度和高度危害介质的储罐一旦泄漏,将会产生更严重的后果。因此其在泄漏防护措施方面有更严苛的要求,主要表现为:①储罐与外部设备设施的防火距离比储存其他介质储罐的间距大30%;②储罐应设置氮封保护系统;③储罐本体设计方面:一是要求单罐容量不应大于5 000 m3(SH/T 3007要求不应大于10 000 m3);二是要求不得采用易熔材料制作的内浮顶;三是储罐应设高高液位报警及联锁系统等。常见国内外常压储罐设计规范见表1。

表1 常见国内外常压储罐设计规范[8,9]

2.2 国内外苯储罐VOCs排放要求

随着我国对环保的高度重视,苯的排放指标已由20 mg/m3严苛至4 mg/m3,个别地区(如上海)甚至达到1 mg/m3。在国外,德国和荷兰外的排放标准为1 mg/m3,东南亚国家如越南和泰国的排放指标为2~5 mg/m3。

2.3 国内外VOCs治理措施的差异

2.3.1欧美地区治理措施

罐区VOCs治理措施更注重源头控制,如:采用低压罐、罐区连通、地上双壁罐、高效内浮盘及密封等措施,以及高可靠性的储罐压力控制设备和系统。源头控制对储罐及氮封系统的密封性提出了很高的技术要求,特别是储罐压力控制系统的密封性和稳定性。

2.3.2国内治理措施

我国对极度和高度危害介质的储存多采用“内浮顶+氮封系统+油气处理”模式,但是,实际运行过程中,这套系统的使用效果远未达到预期目标。究其原因有多方面因素,但根本原因还在于,我国对储罐压力控制系统的技术指标和设备的质量控制手段要远落后于国外。在我国,常压储罐自20世纪80年代使用至今,其在技术和管理上鲜有改进和提升。造成这种现状主要原因为:常压储罐为非特种设备,政府未颁布相关强制监督检验管理规定;使用单位未能正确认识常压储罐的安全风险,相比于化学反应装置高温、高压的特点,储运车间常温常压的工艺特性决定了其在企业管理中被边缘化的地位;使用单位环保意识淡薄。

2.4 使用现状及存在的问题

极度和高度危害介质储罐存在的问题主要表现在以下几个方面。

a)内浮盘密封性差、质量普遍低下,导致源头VOCs大量挥发泄漏。当前规范明确要求极度和高度危害介质储罐不得使用易熔材料制作的内浮顶[10],但在实际设计中基本未被采纳。我国当前常用的内浮盘主要有箱式、浮筒式、蜂巢浸没式和钢制单盘式4种型式(见表2)。

表2 内浮盘结构优缺点比对

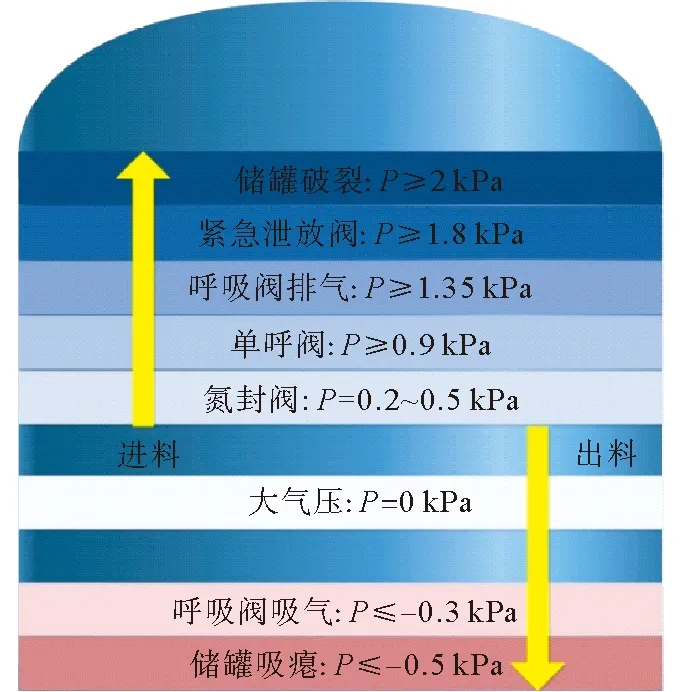

b)储罐气相连通压力控制区间太小,罐顶气相控制阀门对压力及流量难以精准控制。储罐气相连通工艺方案中,储罐设计压力(当前我国常压储罐的设计压力多为2 kPa,见图1)以及紧急泄压阀、呼吸阀、单呼阀、氮封阀的设定压力区间太小,使用普通的阀门在实际运行过程中无法满足使用要求。

储罐压力控制区间太小导致的问题:①单呼阀和呼吸阀密封运行不可靠、密封不严,易造成压力控制系统失效。单呼阀密封不严会导致储罐无法保压,造成氮气和VOCs大量泄漏损耗。呼吸阀密封不严主要表现为储罐在微正压状态下的持续泄漏(某企业苯罐呼吸阀运行状态见表3);②微正压状态下,氮封阀不能精确控制氮气进气量。储罐压力越低,对氮封阀的可靠性要求越高。当前氮封系统的设计压力通常为0.2~0.5 kPa,该压力区间内氮封阀常出现补气过量的现象,造成氮气大量损耗。

图1 氮封常压储罐(2.0 kPa)各附件定压值示例

表3 某企业苯罐呼吸阀运行状态

c)储罐“小呼吸”损失量大,且太阳热辐射对罐内VOCs浓度值影响明显,导致存储介质和氮气大量损耗。

以5 000 m3的内浮顶储罐为例,在纬度0~42°之间地区的储罐在白天升温时的最大呼出速率可达683 m3/h(不带保温层)。且储罐容积越大,其“小呼吸”量就越大,以至超过“大呼吸”量。

通过对一企业芳烃罐区的罐内VOCs浓度(储罐带保温)进行全天候在线监测发现,一天中罐内最高浓度值(中午14时:100 g/m3)约是最低值(凌晨3时:20 g/m3)的5倍。

d)环保部门对罐区VOCs的排放即将实施全方位监管,VOCs收集系统需密闭控制,VOCs处理设施急需做到排放稳定达标。罐区VOCs排放的检测点主要有2个位置:一是油气处理设施排放口;二是储罐罐顶呼吸阀排放口。当前环保部门主要对前者的排放进行检测,后者也将逐步推进实施。如北京市和天津市要求挥发性有机液体浮顶罐上方VOCs检测浓度分别不应超过4 000 μmol/mol和2 000 μmol/mol(以甲烷计)。

3 意见与建议

本文基于苯罐检维修闪爆事故中暴露出的问题和我国极度和高度危害介质储罐的使用现状,结合当前环保政策的最新要求和储罐安全管理提升的迫切需求,从储罐的设计建造、运行、检维修和管理等几个方面提出几点意见和建议。

a)要正确认识极度和高度危害介质的储存安全风险——特别是低闪点的毒性介质在泄漏后对人员的中毒影响范围要远大于其燃爆风险,加大必要的安全投入。

b)强化VOCs泄漏源头控制措施,从根本上减少VOCs产生和排放,同时也可降低企业经营成本,如使用高效内浮盘、低泄漏呼吸阀和单呼阀等。

c)使用新技术,如微内压罐、低压罐、地上双壁罐等技术,新技术的应用不仅可以大幅减少储罐“大、小呼吸”量,也可大量减少氮气的消耗,降低企业经营成本。

d)做好储罐压力控制系统的定期校验和维护,防止氮封系统失稳、失效,造成储罐泄漏产生安全隐患。

e)建立健全常压储罐安全附件技术标准体系,加强关键安全附件的过程管控(如设备选型、入场检验、过程检验等)。只有建立完善的管理体系和设备质量认证体系,才能保障储罐长周期安全、有效可靠运行。

f)将定量风险评估切实纳入项目工程规划和设计中,以降低毒性介质对周边人员及设施造成的安全风险。只有通过基于可接受风险标准对极度和高度危害介质储罐的外部间距进行确定,才能有效确保发生事故后的风险可以接受。