炼钢转炉返渣回收利用的工艺探究

张春辉

(新疆八一钢铁股份有限公司炼钢厂)

1 前言

八钢炼钢厂钢渣的处理采用热闷工艺。其技术特点是利用水与热闷坑中热态钢渣接触产生的蒸汽在一定压力下充分与钢渣接触,促使钢渣中的f-CaO、f-MgO发生消解,产生的膨胀应力使钢渣开裂、粉化,实现渣钢分离[1]。钢渣热闷工艺由于具有渣钢分离效果好、处理过程污染相对少等优点。钢渣的综合利用不但可以消除环境污染,还能够变废为宝创造经济效益。八钢炼钢现场试验表明,加尾渣可以降低石灰消耗量,对少渣冶炼有利。但在八钢现有铁水及原辅料条件下生产成品[P]含量小于0.015%的钢种,转炉渣料消耗高,造成炼钢成本升高。为此在八钢120t转炉进行了试验探索,确定经济的转炉炉渣返渣利用的工艺措施。

2 返渣加入对转炉冶炼影响的试验

试验目的:针对铁水Si≤0.5%,铁水温度T>1320℃的实际条件,利用转炉返渣具有TFe含量高、碱度高、有害元素低的特性,通过对转炉渣进行回收,取代部分冷料和石灰,达到进一步降低白云石和石灰用量的目的。

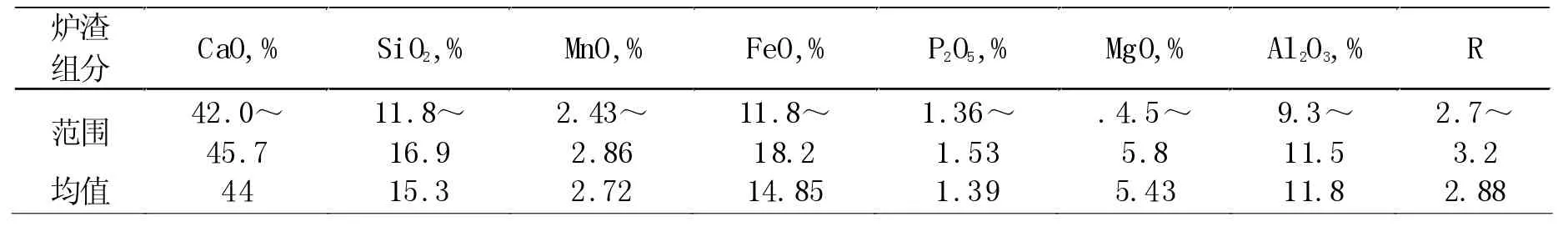

表1 返渣成分

2.1 返渣加入量及加入时间

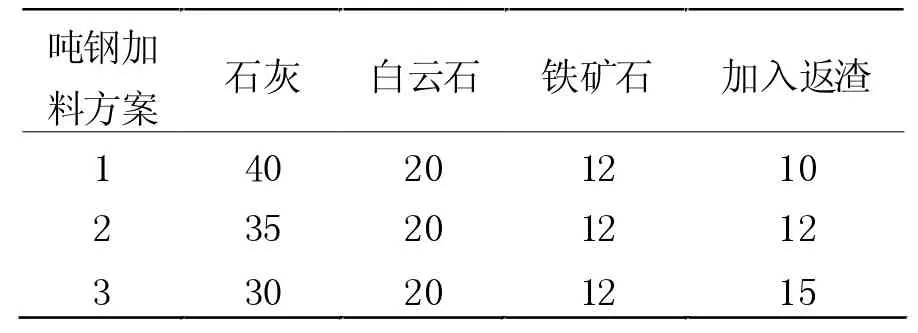

根据前期碱度1.2~1.5,理论计算铁水装入量为115t时,加入废钢量12~14t,控制转炉前期温度在1450℃以下。加料方案如表2所示。

表2 返渣与辅料加入量 kg/t

渣料加入时间如表3所示,在吹炼中后期根据实际情况小批量多批次加入,枪位底吹与终点控制与脱磷实验方案相同。

表3 返渣加入时机的设计

2.2 返渣加入对转炉脱磷的影响

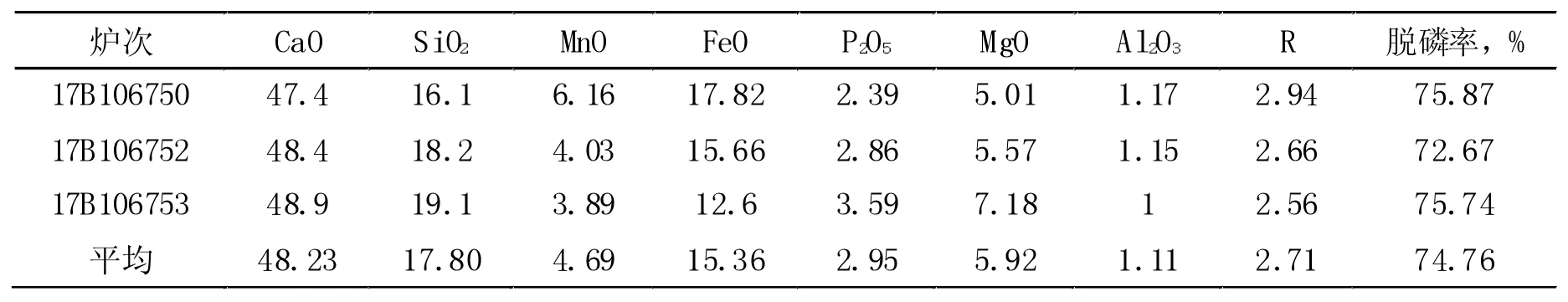

返渣属于预熔渣,加入返渣有利于前期化渣和脱磷[2],对单渣法冶炼和炉渣法配加返渣进行对比,表4为单渣法冶炼终渣成分,表5为留渣法配加返渣成分。

表4 单渣法冶炼终渣成分 wt.%

表5 留渣法配加返渣渣成分 wt.%

对比表 4、表 5、可知,加入返渣后,渣中(FeO)含量增高,碱度升高,有利于脱磷,渣中(CaO)含量与单渣法相比降低,但是(SiO2)含量降低,碱度有所增加。现场试验结果也证明了留渣法配加返渣脱磷率更高。

由表1可知,返渣成分基本接近转炉渣成分,碱度为2.88、(FeO)含量为14.85%,可以使转炉前期炉渣中的(FeO)迅速提高,促进石灰的熔化,促使初期渣的形成,有利于脱磷反应的进行。

由于八钢铁水的特殊性,在铁水Si含量较低P含量较高时,仅以Si含量作为参照计入石灰,会导致渣量不足,难以脱磷。因此需要根据不同情况进行配加渣料的计算。

(1)按铁水中Si%计算:

(1)按铁水中P%计算:

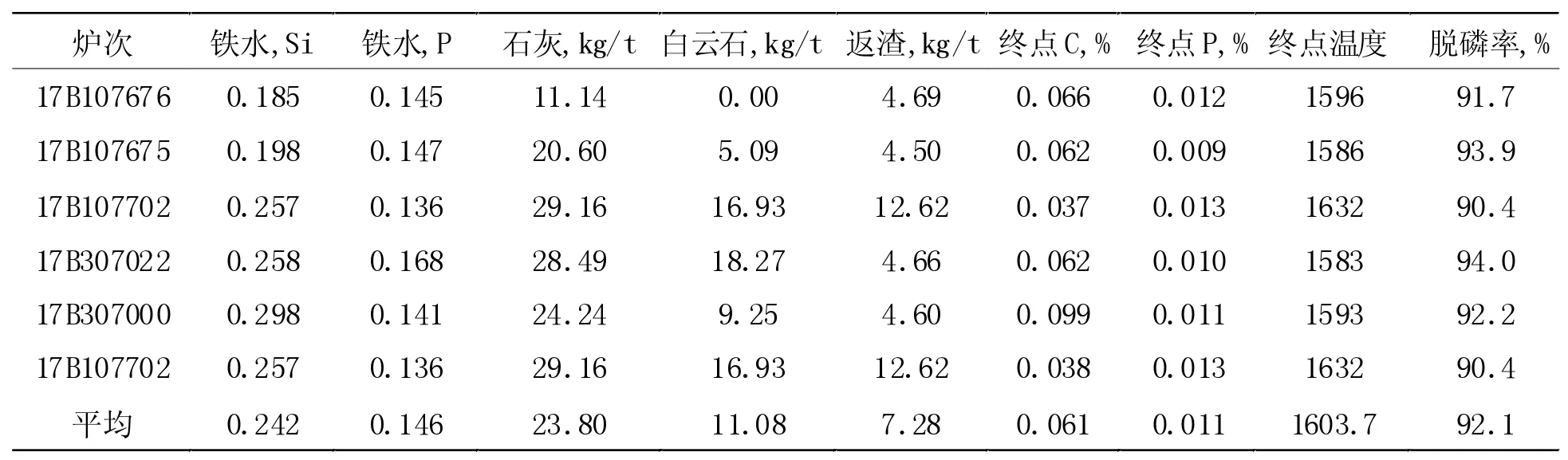

表6 现场试验炉次加料情况

从表6中可以看出,铁水[Si]≤0.5%,终点温度<1630℃,加入返渣后,脱磷率平均值为92.1%。

2.3 返渣加入对渣料消耗的影响

针对铁水Si≤0.5%时,铁水温度高于1320℃时,试验过程采用三种方法进行对比试验:单渣未留渣、单渣全留渣、留渣法配加返渣。现场试验数据如表7所示。

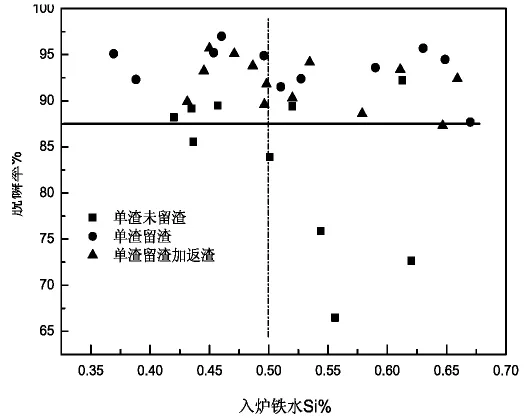

试验炉次脱磷率统计,如图1中所示。

表7 三种不同操作形式平均消耗(单渣、单渣留渣、留渣法配加返渣)

图1 入炉铁水硅含量与钢水脱磷率

由图1可以看出:采用单渣未留渣操作方式,[Si]<0.53%时,可以实现脱磷率大于85%;当[Si]>0.53%,脱磷率不稳定。采用留渣操作发生,脱磷率达到90%以上。采用留渣法配加返渣操作发生,在入炉铁水[Si]<0.5%时,脱磷率达到90%以上,当铁水[Si]>0.5%时,脱磷率达到88%以上。

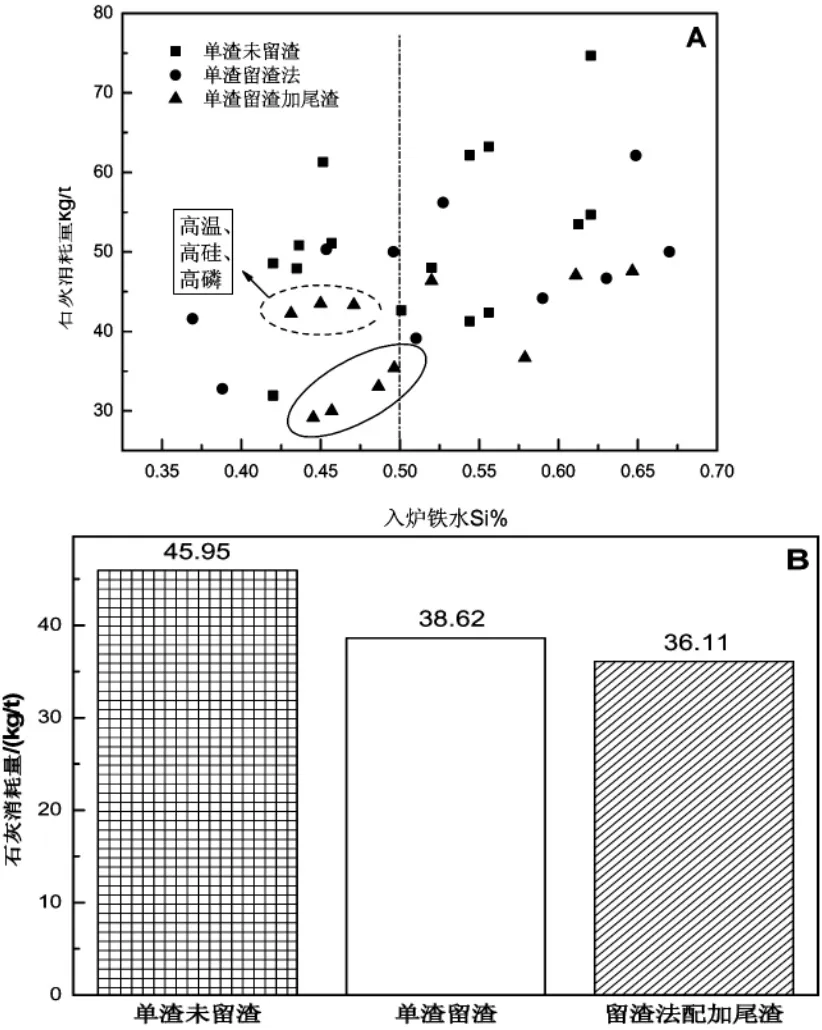

试验炉次的石灰消耗情况如图2所示。

由图2(B)可知,留渣法配加返渣会使石灰消耗量降低。在0.4%<[Si%]<0.5%的铁水条件下,采用单渣未留渣操作,石灰消耗量平均为45.95kg/t;单渣留渣操作,平均为38.62kg/t;采用留渣法配加返渣操作,在入炉铁水温度在1330℃~1360℃、入炉铁水[P]<0.20%时,石灰平均消耗为36.11kg/t。增加返渣加入量,可降低石灰消耗。冶炼过程中返渣的使用不但有利于脱磷,而且可以减少石灰、白云石及萤石的加入,有效降低渣料消耗,节约转炉炼钢成本[3]。

图2 入炉铁水硅含量与石灰消耗量

2.4 返渣循环利用的次数

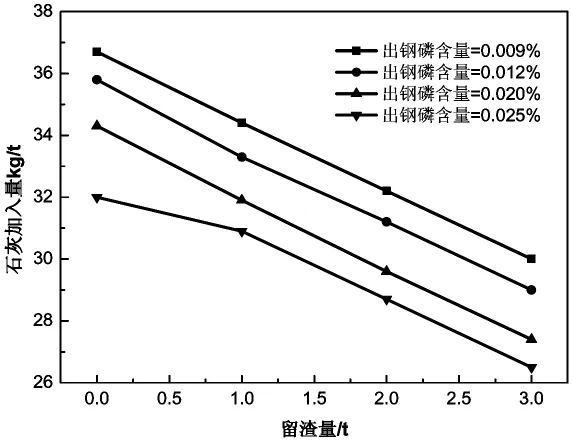

终渣返回下一炉使用,出钢温度1660℃、炉渣(P2O5)含量为2.5%时,出钢磷含量为0.009%~0.025%,计算不同留渣量条件下,加入吨钢石灰量如图3所示。

图3 留渣量对石灰加入量的影响

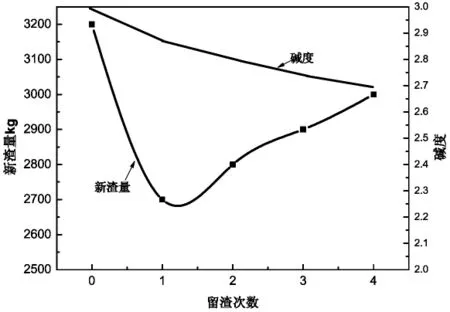

满足终点磷含量为0.015%的条件下,连续留渣炉数对造渣料加入以及碱度的影响如图4所示。

图4 留渣次数对新加造渣料影响

由图4可见,满足脱磷需要的理论新渣料加入量,留渣次数的增加在不断增加,但是新渣料的加入量依然是小于不留渣炉次的新渣料加入量,由于随着连续留渣炉数的增加,炉渣磷含量在不断提高,碱度在不断下降,因此,需要通过不断提高新渣料的加入量来削弱这些不利于脱磷的条件,但是当留渣炉数超过一定炉次,也会导致新渣料的加入量达到或超过正常未留渣炉次的渣料加入量,而此时,连续留渣就失去其意义,必须采取重新造渣的操作,由图5可见,连续留渣炉次可以稳定在4~5炉,之后再进行重新造渣。

3 结束语

在120t转炉采用铁水Si≤0.5%,铁水温度T>1320℃生产[P]含量小于0.015%的钢种,配加尾渣的试验表明:

(1)随着返渣加入量的逐步增加,渣中FeO含量呈上升趋势,脱磷率逐步升高,脱磷率平均值为92.1%。

(2)加入返渣后,在 0.4%<[Si%]<0.5%,采用单渣未留渣操作,石灰消耗量大于单渣留渣操作的石灰消耗量;留渣法配加返渣在入炉铁水温度在1330~1360℃、入炉铁水[P%]<0.20%较为有利的条件下进行时,石灰平均消耗为36.11kg/t。渣料消耗呈下降趋势,可以有效降低石灰消耗且对少渣冶炼极为有利。

(3)返渣连续使用可以有效降低新石灰的加入量,但随着循环利用次数增加,终渣(P2O5)含量增加,在铁水[Si]含量小于0.6%情况下,返渣循环利用次数不应超过5次。