南海FLNG系泊系统设计与模型试验对比分析

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

FLNG装置直接系泊于气田上方进行作业,其系泊性能是系统的核心技术[1-5]。本文以南海某气田FLNG为研究对象,通过选型设计确定系泊基本方案,由数值计算和水池试验进行验证,以期设计出适用于南海FLNG的系泊方案。

1 系泊方案选型

目标气田位于南海,其水文环境见表1。

表1 极限条件下的风浪流

该气田水深h为1 336 m,平均潮高1.16 m,年产气量约为120万t,周边无依托设施,采用常规平台处理+管线上岸非常不经济,考虑采用FLNG开发该气田,其主要参数见表2。

表2 船体主要参数

2)系泊类型选择。海上浮式设施常用的系泊方式包括单点系泊和多点系泊,常用的单点系泊分为内转塔式和外转塔式。

南海风浪大,而多点系泊系统一般应用在风、浪、流方向稳定或环境较温和的海域。因此,陵水FLNG不宜用多点系泊;外转塔系泊一般用于中等以下环境,应用于中等以下水深,目标气田水深大,环境恶劣,不适合用外转塔;内转塔系泊能够适应南海恶劣海况条件,且在南海已有30年的使用经验,该系统是南海FLNG装置理想的系泊类型。

3)解脱和不解脱单点的选择。内转塔单点可以设计为在台风环境条件下解脱式和不解脱式。根据使用经验,解脱式系泊多用于由旧油轮改造成的FPSO,他们常具备自航能力,且抵抗台风的能力有限。随着单点及船舶设计建造技术的不断发展,船体与单点可抵御更为恶劣的海况,且不解脱式系泊系统可操作性好,停产损失小,气田生产的总体经济性好。因此,新建FPSO几乎都采用不解脱式单点。考虑极端恶劣海况存在的可能性以及将来的坞修,本方案采用带有可解脱功能的百年一遇台风海况下无需解脱的系泊系统。

4)系泊缆形式的选择。单点系泊缆布一般采用多组的非对称布置形式,这可以改善每根系泊缆的受力状态。对于海况恶劣的台风海域,采用这种系泊布置形式的单点系统具有更大的优越性。本方案对3×3和3×4两种布置形式进行系泊估算,结果表明采用3×3系泊缆布置形式即可满足气田的设计海况要求。目前,中海油FPSO的内转塔单点系泊系统均采用“链-缆-链”这种形式,虽然聚酯缆重量轻,但有蠕变,易受损,海油无使用经验,综合考虑,本FLNG的单点系泊缆组合形式为“链-缆-链”。

5)锚的选择。系泊缆常使用大抓力锚、桩锚和吸力锚。一般对于使用荷载较大的不解脱单点,后两种锚固方式更为可靠,但是安装成本及深海施工难度较大。目标气田水深为1 336 m,桩锚的安装难度较吸力锚更大。因此,当前阶段初步选定采用吸力锚。

由此确定系泊系统布置,见图1。

图1 系泊系统布置示意

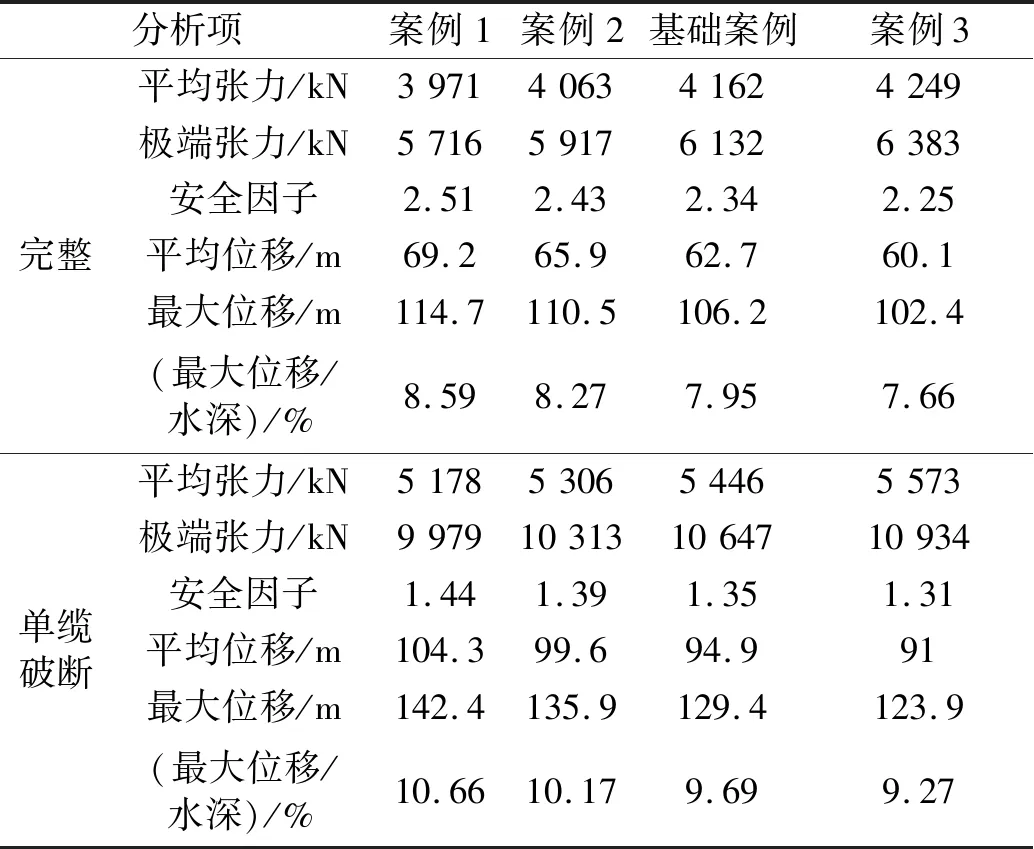

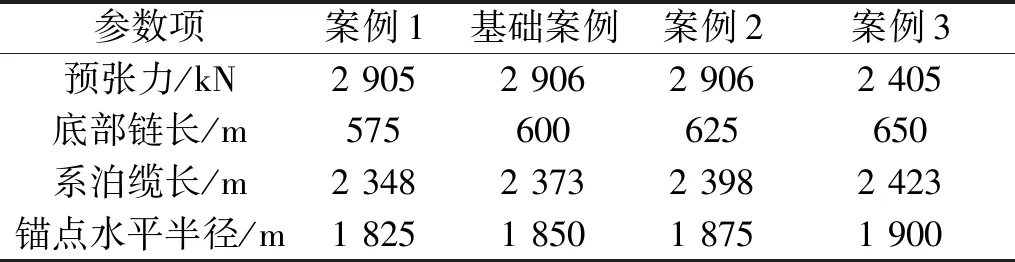

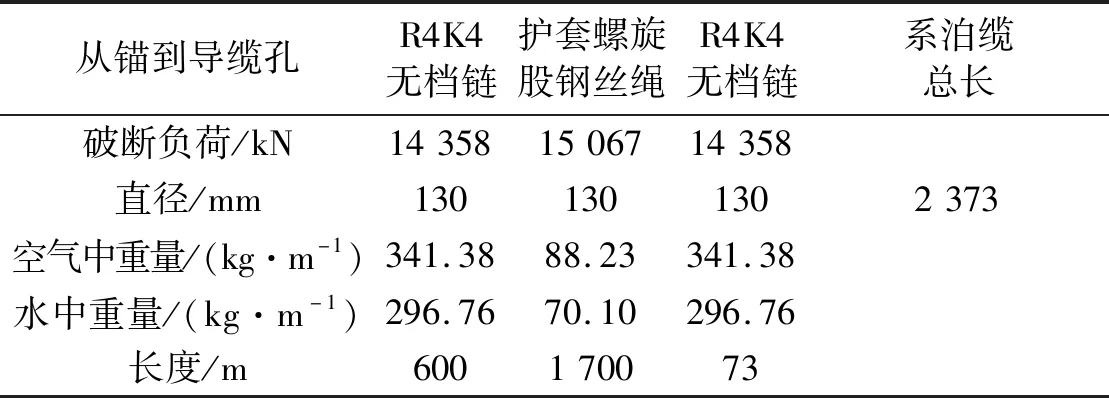

6)敏感性分析。根据母型法及工程经验,调整预张力和单缆各段锚缆长度,获得9根锚缆初始基本参数。以基本锚缆参数为依据,分别增加3个案例,开展预张力和锚点水平距离敏感性分析,以获得优化配置。其中锚点水平距离敏感性分析中,保持锚缆组成及总长不变。此初步选型计算,以百年一遇环境作为输入条件,考察各参数变化对结果的影响,具体结果见表3~6。

由表3、4可知,调整中段钢缆长度,得到不同的预张力,增加预张力则将减小浮体最大水平位移,缩短系泊缆总长度,但对应的系泊平均张力和极端张力也将增大。

表3 预张力敏感性分析参数调整

表4 预张力敏感性分析结果

表5 锚点水平半径敏感性分析参数调整

表6 锚点水平半径敏感性分析结果

由表5、6可知,锚点水平半径增加,则锚缆总长增加,FLNG的最大水平位移增大,极限系泊张力将减小。最大位移受立管性能限制,一般深水中最大位移/水深比在10%~15%以下比较好。综上分析,从锚缆的总长、最大水平位移、极限张力等结果,最终确定锚缆组成见表7。

表7 锚缆组成

2 数值分析

通过系泊参数敏感性分析确定系泊系统的配置,接下来需要综合考虑各种工况进行计算校核。数值分析中,波浪采用Jonswap谱,极端工况谱峰因子γ取2.4,操作工况γ取2.6。风采用NPD谱,采用定常流。风、流力采用OCIMF系数计算。WAMIT作为水动力分析软件,采用全耦合的ORCAFLEX作为系泊分析软件。计算工况考虑:满载、压载;计算环境为百年一遇台风工况和一年一遇操作工况;系泊系统分析分别考虑了浪主导、风主导、流主导等工况,根据规范指导,考虑风浪流之间的夹角组合,为了捕捉到峰值,考虑了谱峰周期的敏感性,即分别计算了(1-8.75%)Tp、Tp、(1+10%)Tp的不同敏感性;其中,百年一遇计算考虑了锚链完整工况和单缆破断工况。系泊系统设计准则见表8。

表8 完整和破断工况系泊安全因子

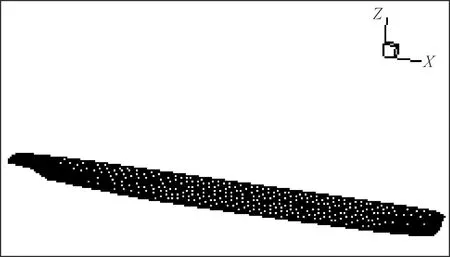

图2 WAMIT水动力网格模型

频域水动力模型见图2,网格数为3 360,输入WAMIT进行计算,得到附加质量、阻尼系数、一阶二阶波浪激励力等水动力系数。FLNG船体的垂荡、横摇和纵摇的临界阻尼分别考虑为3%、5%和3%。限于篇幅,列出最终计算的极值结果见表9。

表9 完整工况最大位移和张力

由表9可知,压载工况是水平偏移和极限张力的计算极限值。其中,对于破断工况,最大系泊力求解是假定完整工况的第二大系泊力锚缆破断;最大偏移求解是假定完整工况的最大系泊力锚缆破断。破断工况结果见表10,破断工况的最大位移和张力都出现在压载工况。

表10 破断工况最大位移和张力

3 模型试验

为了验证设计合理性,进行系泊方案的水池模型截断试验,水池方位及坐标定义见图3。

图3 水池坐标系定义

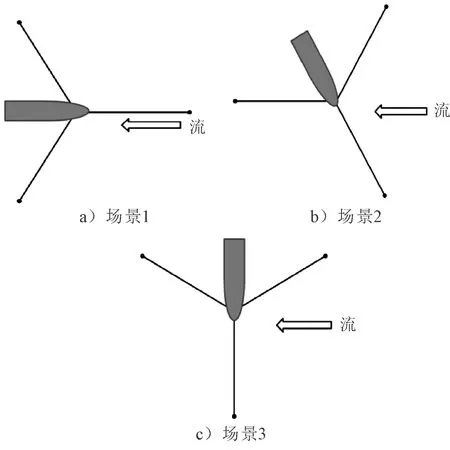

由于该水池造流方向单一,在模拟不同方向流的工况时需转动锚链以满足对应工况的流向。其中180°、240°和270°流向,分别对应图4中的场景。

根据系泊设计要求,参考工程经验,选取典型工况进行试验见表11、12。

其中,(浪,风,流) = (α,α,α),表示风浪流同向; (浪,风,流) = (α,α+30°,α+45°),为交叉工况;(浪,风,流) = (α,α+30°,α+90°),为垂直工况,α为风浪流角度。

4 数值分析与模型试验对比

1)6自由度运动的RAO对比分析结果见图5。

图4 不同流向下的锚链场景

表11 压载试验工况

注:锚链破断工况包括最大载荷锚链【1】和第二大载荷锚链【2】破断工况。

表12 满载试验工况

图5 RAO结果对比

对比图5结果可以看出:FLNG的频域分析和模型试验结果十分吻合。

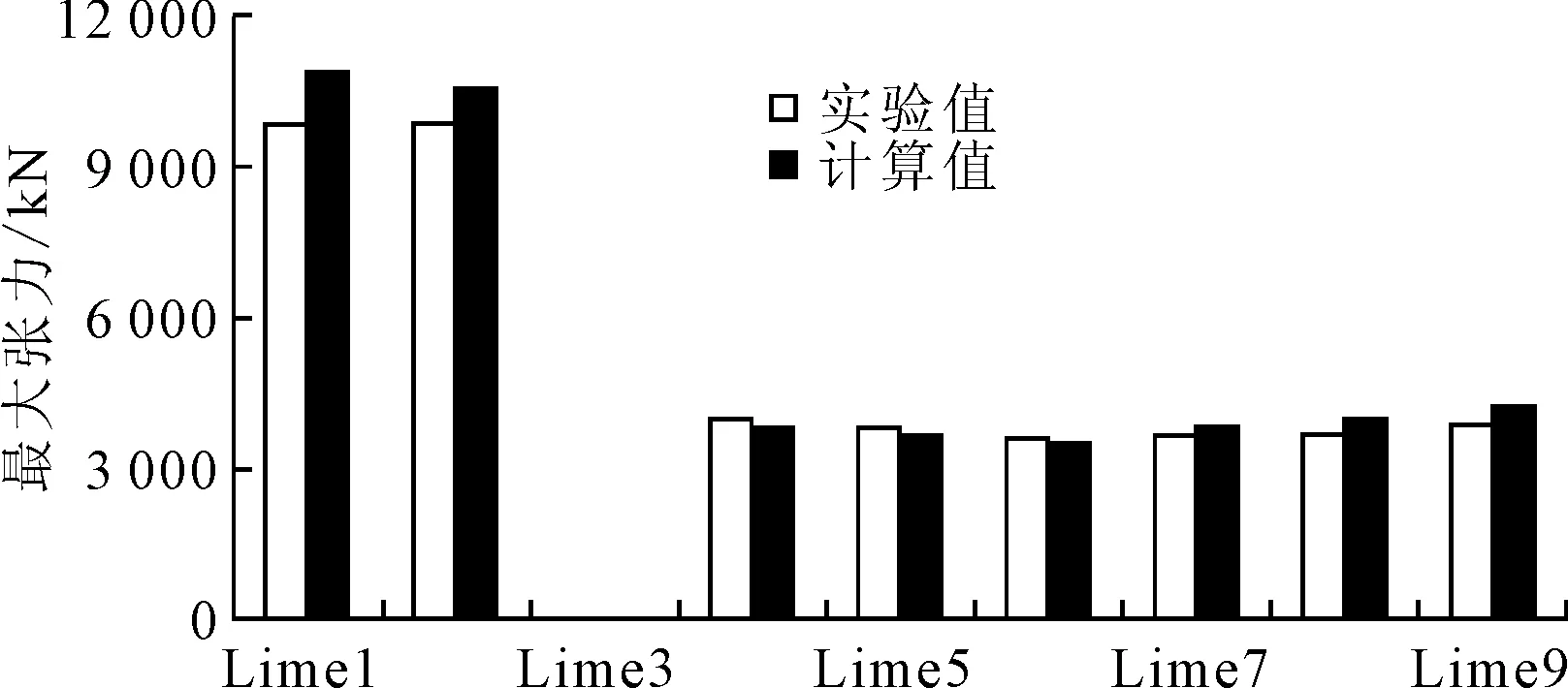

2)不同海况下的锚链最大张力对比分析。

(1)完整工况。缆力最大值结果见图6、7。

图6 缆力最大值结果(in-line)

图7 缆力最大值结果(between -line)

(2)破断工况。最大拉力破断时缆力最大结果见图8,大水平偏移破断时缆力最大结果见图9。

图8 最大拉力破断时缆力最大结果(in-line)

图9 最大水平偏移破断时缆力最大结果(between-line)

其中,in-line和between-line的布局参考船级社相应的系泊规范。

3)船体最大水平偏移对比分析。

(1)完整工况。不同工况下FLNG最大水平偏移结果见图10。

图10 不同工况下FLNG最大水平偏移对比

(2)破断工况。不同破断工况下FLNG最大水平偏移结果见图11。

图11 不同破断工况下FLNG最大水平偏移对比

上述RAO运动、锚链最大张力及船体水平最大偏移的数值对比表明,模型试验结果和数值分析结果吻合较好。

5 结论

系泊选型结果:南海深远海FLNG的系泊系统宜采用内转塔单点系泊,年产百万吨级的南海气田能够采用3×3系泊布置,单点建议采用可解脱的永久式系泊,系泊缆宜采用链-缆-链的配置形式,宜采用吸力锚。系泊数值计算表明,该系泊配置方案满足规范要求的安全因子限制,其中FLNG在完整工况和破断工况时的最大水平偏移分别为120.1 m和154.2 m,偏移与水深比分别为8.9%和11.5%,能满足工程要求。采用模型试验对系泊计算进行校核,结果表明,两者比较吻合,系泊设计和计算方法合理,能够用于指导南海FLNG工程实施。