桩腿滑移对自升式平台结构及RPD影响

冼敏元1,高杰,段梦兰

(1.中海油田服务股份有限公司,河北 三河 065201;2.中国石油大学(北京) 安全与海洋工程学院,北京 102249)

我国南海油气资源开发中,随着作业次数的增加,自升式海洋钻井平台在邻近、甚至相同位置进行二次或者多次插桩作业的情况会逐年增加,使南海海域的“踩脚印”问题日趋严重,影响海洋平台的作业安全,见图1。

图1 桩靴“踩脚印”示意

传统的RPD(Rack phase difference)监测系统用于监测支腿各弦的变形情况。一旦支腿变形接近临界值,RPD系统将发出警报,必须停止船体的顶升操作。常规情况下,只对起升和预压载工况进行极限RPD值的分析,仅考虑桩端的弯矩;在桩腿端部施加一系列的弯矩计算各工况下最大RPD值,未考虑桩腿的横向滑移。并且在进行RPD分析时,将主船体及固桩区结构简化为刚性梁结构[1-2],并不能很好地解释桩靴滑移对平台结构的影响。为此,建立典型的三桩腿自升式钻井平台模型,通过有限元分析和求解,分析进行自升式钻井平台结构强度。

1 计算模型

该桁架式三桩腿自升式钻井平台包括主船体、固桩区以及桁架式桩腿模型;船体艏部1个桩腿,艉部2个桩腿,对称分布;固桩区每个升降系统包括3个齿轮组,与桩腿弦上的齿条配合;由于自升式钻井平台一般在海洋环境较为缓和时进行施工,计算未考虑水流、风以及波浪等环境因素的影响。船底板下方桩腿长度为100 m,根据操船手册得知,在此工作深度下空气间隙为17 m,因此桩腿入泥及水下深度一共为83 m;桩腿从船体下底板到最顶部长度为65 m,其中位于固桩区的桩腿部分长17.5 m。平台的主尺度见表1。

表1 平台主尺度及作业参数

自升式钻井平台有限元模型中,桩腿采用梁单元,主船体采用壳单元,见图2。

图2 自升式平台有限元模型

2 RPD测量

“踩脚印”时,由于某一桩腿相对于其他桩腿发生了滑移,导致桩腿各弦之间产生高差进而产生不同程度的RPD值见图3。RPD不仅可以有效表征支撑管轴向载荷的大小,也可以表征桩腿的姿态,即桩腿的倾斜程度与倾斜方向[3]。

图3 RPD计算示意

RPD(faceij)=|RPV(i)-RPV(j)|

(1)

通过模拟计算分析,推算出桩腿端部发生横向位移与平台实测到的RPD之间的关系。计算中给桩腿底部施加一系列横向滑移距离,最终通过计算得到其对应的极限RPD值。

由于桩腿整体垂向滑移并不会影响桩腿的RPD,只有在横向滑移时才会产生RPD,因此,忽略滑移过程中垂向位移的影响,对单桩腿不同方向横向位移时进行强度分析,得到滑移对结构强度及RPD的影响。

3 连接设置

船体与桩腿通过弹簧单元进行连接。平台主体与桩腿的相互作用主要包括:①升降装置上小齿轮与桩腿主弦管上齿条的相互作用,通过弹簧连接并设置等效弹簧刚度进行模拟;②平台固桩区上、下导向板与桩腿齿条的相互作用,通过设置非线性gap单元进行模拟。

3.1 弹簧刚度计算

根据SNAME[4],水平刚度Khh为

Khh=∞

(2)

1)垂向刚度。Kvh为包括所有垂直齿轮与锁紧系统的刚度和减震垫(shock pad)的总体有效刚度。

2)扭转刚度。

有锁紧系统时:

Krh=Fnh2kf

(3)

式中:Fn对三弦桩腿为0.5,四弦桩腿为1;h为主弦杆中心间距;kf为弦杆上所有固桩设备的总体垂向刚度。

没有锁紧系统时:

(4)

式中:h为同一桩腿两相邻弦杆的中心间距;kj为在一个弦杆上所有升降系统设备的组合垂向刚度;d为上下导向板的距离;ku为上、下导向板的相对横向刚度系数;As为桩腿的有效剪切面积。

表2 桩腿与船体连接的弹簧刚度系数

3.2 间隙单元

通常,弦杆与上下导板之间有一定的装配间隙。为了精确模拟弦杆与上下导板之间的间隙,在有限元分析中采用非线性弹簧单元来模拟连接。图4中初始间隙为δ0,接触后仅承受轴向压力。

图4 桩腿与导向板接触模型

4 边界条件

由于本模型仅考虑插桩过程中单桩腿滑移对上部平台结构强度的影响,边界条件为两艉部桩腿铰支,艏部桩腿桩靴位置沿x轴正向即0°、60°、90°、120°、180°方向发生横向滑移,分别定义为工况1~5;在保证船体结构不会发生破坏的情况下,计算其极限滑移距离以及对应的RPD值。

5 计算载荷

由于未考虑外界海洋环境载荷的影响,计算载荷主要包括固定载荷和可变载荷。固定载荷包括整个海洋平台结构的自重及内部和甲板上表面设备总重;可变载荷为桩腿升降相关载荷。

6 计算结果分析

根据中国船级社《海上移动平台入级与建造规范》[5]要求,通过分析计算结果,对平台进行强度分析。

6.1 桩腿强度

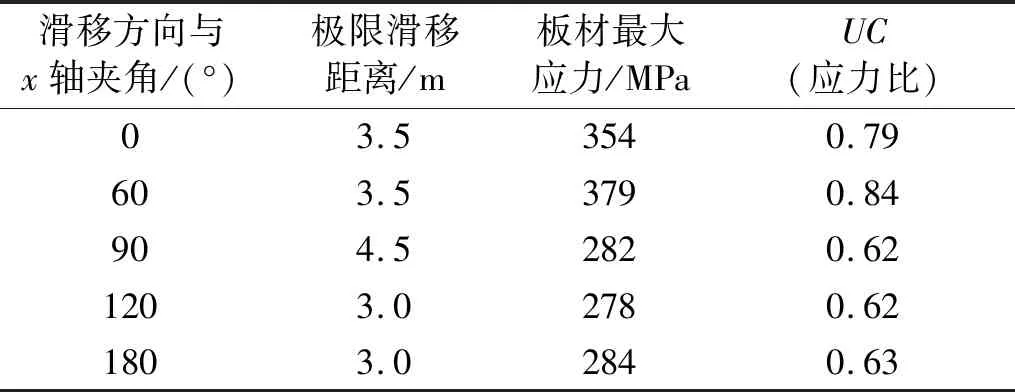

根据计算结果,弦管相对于内部斜撑和三角撑所受应力较大,计算的桩腿应力值是完整桩腿模型(包括弦管、内部斜撑,三角撑)在各工况下,弦管上的应力值;不同工况下桩腿滑移距离与桩腿最大应力见表3。

表3 各工况桩腿滑移极限距离

对于165 m桁架式桩腿,其结构形式决定了桩腿刚度较大,根据计算所得UC值,沿不同的滑移方向,桩腿的最大滑移距离有所不同:沿x轴方向滑移时,最大滑移距离不能超过3.5 m;沿x轴60°方向滑移时,最大滑移距离不能超过3.5 m;沿x轴90°方向滑移时,最大滑移距离不能超过4.5 m;沿x轴120°方向滑移时,最大滑移距离不能超过3.0 m;沿x轴180°方向滑移时,最大滑移距离为3.0 m;由此可知,艏部桩腿在与x轴呈90°方向滑移时,可承受的极限滑移距离最大,沿x轴120°和180°方向滑移时,可承受的极限滑移距离最小。

6.2 板材强度

板的屈服校核根据2012年版中国船级社《海上移动平台入级与建造规范》[6]规定,按相当应力(von Mises)进行校核。5种工况下,对每种工况的的各个板的最大von Mises应力结果进行比较。在保证桩腿未超过许用应力的情况下,计算不同工况下,主船体部分随滑移距离变化的最大应力。

6.2.1 主船体板材校核

桩腿滑移极限距离时主船体各工况板材强度见表4。

表4 桩腿滑移极限距离时主船体各工况板材强度

由于平台刚度比桩腿要大,所以,在极限滑移距离范围内,主船体板材强度在安全范围内,滑移方向在0°和60°时对主船体板材影响较大。

6.2.2 固桩区板材校核

桩腿滑移极限距离时固桩区各工况板材强度见表5。

表5 桩腿滑移极限距离时固桩区各工况板材强度

由于桩腿在发生滑移时,固桩区板材与桩腿会发生直接接触,该处板材设计时采用了高强度板材,且厚度相对增加。因此,相对主船体板材,强度相对较大;同样,滑移方向在0°和60°时对主船体板材影响较大,且在安全范围内。

6.3 RPD分析

桩腿滑移导致同一桩腿不同主弦管上相同标高的齿条节点相对于同一水平的其他弦管产生了高度差。根据操作手册可知,在船体正常升降时允许的最大RPD为51.5 mm,预压载升降时允许的最大RPD为44.1 mm,预压载保持期间允许的最大RPD为38.2 mm。桩腿滑移发生在未压载情况下,因此其最大RPD不超过51.5 mm。由于设置了艏部桩腿滑移,其他2只桩腿铰支,在滑移过程中,3个桩腿均会产生不同程度的RPD值,本文对3个桩腿中RPD值最大的桩腿进行了RPD分析,如果RPD值最大的桩腿满足规范要求,则其余2桩腿也满足要求;5种工况下不同方向滑移距离与RPD关系见图5。

由图5可知,随着滑移距离增加,RPD基本呈线性增加,由于未考虑海洋环境载荷的影响,在桩腿强度承受范围内,极限滑移距离时对应的最大RPD值为39 mm,未超过操作手册允许的最大RPD,因此在桩腿极限滑移距离内,RPD满足船级社规范要求。

图5 桩腿底部滑移距离与RPD关系