LNG浮式终端总体方案关键技术

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

1 案例分析

1.1 案例一(深海方案)

目标区域在东南亚,陆地资源如陆地建站比较困难,需要利用FSRU向城市供气,FSRU设计寿命25年,年气化量300万t,高峰需求480 t/h,船体舱容需求14万~17万m3。见图1,作业地是一个遮蔽港湾,环境条件相对比较温和,一年约1~2次台风。由于本方案气化规模较大,船体尺度较大,考虑船长及安全因素,见图2,近岸水深坡度非常陡,不适合建设Jetty。故采用全海式方案,且采用海上系泊系统定位。

图2 国外某港口水深与离岸距离关系

多点系泊,投资少,没有垄断技术限制,但船体周边锚链的布置导致解决不了同等规模的LNG船旁靠传输的问题,且台风来临时无法快速解脱。目前串靠传输LNG还不具备成熟的工程案例。单点系泊具有360°风标效应,使得FSRU总是迎着风浪绕单点旋转,受载荷面积小,系泊力较小,且同等规模LNG运输补给船可以与FSRU旁靠固定随单点一起旋转,便于采用软管进行旁靠外输。因此,本案例采用FSRU+单点系泊(可解脱)+海底管道的方式。考虑船长、操作空间、安全缓冲等因素,确定单点中心距岸约2.2 km,水深约为90~100 m。本案例舱容大,根据使用情况及经济性,采用薄膜型围护系统,考虑到有台风和离岸近,则FSRU需带自航功能。由于环境友好,水深相对较浅,单点滑环通道数量很少,则外转塔单点系泊更合理,既能满足使用要求,又比内转塔单点更经济,故最终方案见图3。

图3 全海式FSRU总体方案

本案例,如果水深不陡,如近海约20~40 m水深,则可以采用如图4、5所示的方案,其中,FSRU+栈桥的方式,投资比单点系泊更省,且管理更方便更安全。FSU+栈桥+再气化模块中,LNG船卸货至FSU,FSU传输液货至栈桥上的气化模块。

图4 FSRU+栈桥方案示意

图5 FSU+栈桥+再气化模块方案示意

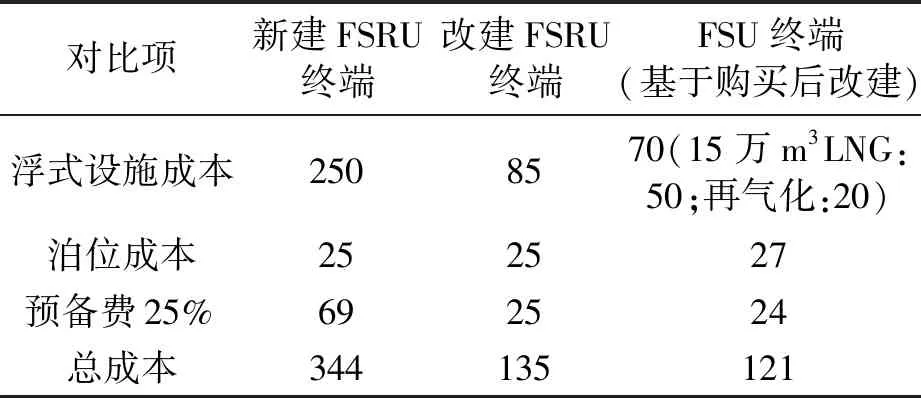

目前市场主流FSRU基本超过10万m3。以1艘15万m3的FSRU和FSU作为研究对象,两种方案比较,结果见表1、2。

表1 FSRU与FSU终端成本比较 百万美元

表2 FSRU和FSU工期比较

由于FSU的功能基本与LNG船比较相似,因此,市场上的常规做法都是购买LNG船进行FSU改造,工作量小,工期较短。新建FSRU投资最高、工期最长。改建FSRU和改建FSU,投资和工期相差不大,且FSU方案,其浮式设施和再气化模块是分开的,更加灵活,适应工程能力更强,改建FSU略有优势。故同等情况下,FSU成本更低,商业模式更灵活,工期更短,即LNG浮式终端采用FSU方案更有优势。

1.2 案例二(浅海方案)

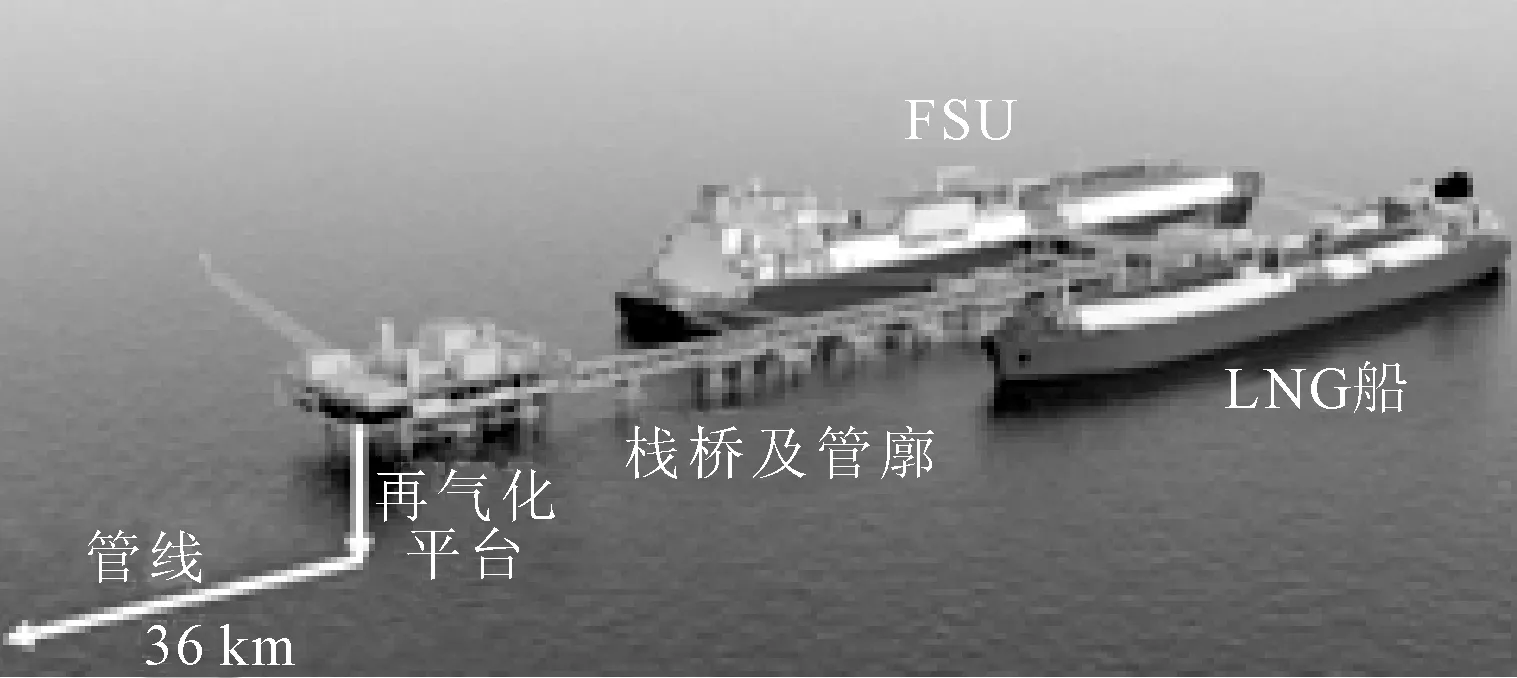

东南亚某港口城市拟采用天然气发电,一期发电能力约为300 MW,该港口水深很浅,大部分只有5~7 m,深线离岸在20 km以外,码头+陆上储罐的接收站方案,需要采用航道疏浚或长栈桥方案,均投资过大,不可行。根据300 MW发电量需求,方案LNG浮式终端应为中小型,预计舱容20 000~30 000 m3,装货港约为2 000 km,对应的LNG供给船约为30 000 m3,市面上该种规模的LNG浮式终端或LNG船,一般吃水约6~9 m,考虑到后期扩容等因素,前期阶段FSRU的作业地点水深定为14 m,见图6,距岸约36 km。

图6 作业位置示意

由发电量峰值、航线、装载率、平均航速、天然气消耗、夜间进港及台风影响的估算,所需LNG浮式终端的舱容约为28 000 m3,由于在海上作业,且为小型设施,考虑晃荡与强度,其液货舱选择双排C型罐,如图7所示,货舱区有4个罐,单罐7 000 m3,双排罐有利于缩短船长,减小吃水,提高稳性,降低船体用钢量。

图7 货舱型式

在作业地点建设有1座LNG停靠码头,见图8。

图8 浅海FSU总体方案示意

根据案例一的分析,从经济上和工期上,FSU更有优势,本案例采用FSU+栈桥+气化平台+海底管道的方案,其中,FSU永久靠泊在码头一侧,同等规模的LNG运输船靠在另一侧定期补给,LNG船和FSU通过码头上的硬管连接,考虑到软管能应用于更苛刻的条件且FSU为永久系泊,故两船与码头之间均采用软管进行LNG传输。气化平台处理后的天然气,经码头硬管和海底钢管输往岸基。

1.3 案例三(内河方案)

用户为300 MW电厂,地处东南亚某内河边,河边附近没有可用土地,内河水深约8 m,货源地约3 100 km。统计分析市面上类似LNG船,认为该LNG浮式终端所需舱容约为38 000 m3,货舱容积在5万m3以下,根据工程统计经验,这种规模的船型,薄膜舱不具备经济性。因此,本案例考虑采用独立型液货舱。独立B型舱目前主要为SPB和Moss型,均有专利技术[1],且货舱要在国外造,建造周期长,成本高,暂不考虑采用。独立A型和C型舱技术特性见表3。

表3 A型舱与C型舱比较

同等情况A型舱更轻,造价更低,且内河环境非常好,考虑到吃水8 m的限制,选择A型舱更合理,见图9。

图9 内河LNG浮式终端布置

吃水8 m,属中大型船,进不了江,需采用2艘30 000 m3及以下的LNG船作为补给船,30 000 m3LNG船设计吃水约为7.4 m,装载25 000 m3货量时,吃水约为6.8 m,可以在目标河内航行,不会出现船舶搁浅现象。根据市场LNG船的资源利用率,租用1艘30 000 m3和1艘14 000 m3的LNG船作为运输补给,综合分析,宜采用FSU方案。

2 装置类型选择

LNG浮式终端,一般包含浮式储存再气化船SRV、浮式储存再气化装置FSRU、浮式储存装置FSU、浮式气化装置FRU。已有工程案例中,主要是SRV、FSRU和FSU。SRV带自航功能,一般用于5年以下的短租约,当找不到气化市场时可以用作LNG船,多功能,配置豪华。FSRU一般为非自航,应用于10年以上的长租约比较合适。所以,一般推荐使用老旧LNG船改造为FSU方案,如果工期不稳定或要求自航则使用SRV。

3 新建与改造

LNG浮式终端,可以新建,也可以旧LNG运输船改建。新建方案可以根据用户需求定制化设计,功能更完善,性能更优,投资更高。相对于新建浮式LNG终端,旧船改造具有工期快,造价省的优点。旧船改建FSRU将以最少改型为设计思想,尽可能地利用现存设备,并使系统最简单,满足可行性、可用性和安全性。使用20~40年的LNG运输船作为改建的对象比较合适。根据一定的用户市场规模及海域条件,如能找到合适的旧船,其成本上有很大的竞争力。

如表4所示,改造,重点需要考虑原LNG船的环境适应性:20~25年一遇的北大西洋条件和百年一遇的目标海域环境条件。

表4 船舶与海上浮式设施比较

旧船改造的LNG浮式终端整个工期预计需要18~24个月,新建FSRU一般为27~36个月。

4 定位与外输技术

LNG浮式终端,常用的定位方式有一字型码头布置、两侧码头靠泊布置、单侧多船旁靠及海上单点系泊[2-3]。如果不允许LNG船与浮式终端进行船对船过驳,就需要采用一字型码头或两侧靠泊码头;若没有限制则单侧船对船靠泊简单易行,是较好的靠泊方式。其中,单侧靠泊码头既能沿岸基平行建设,也能垂直岸基建设,而两侧靠泊码头一般是垂直岸基建设,相比而言,单侧靠泊码头更灵活。对于海岸线紧张或港口太浅的区域,可以采用全海式方式,其定位方式有单点或多点系泊,单点适应更恶劣的海况,多点用于温和环境且不适合需要解脱的海域。

LNG浮式终端外输方式可分为4种:岸基式旁靠卸料臂,全海式旁靠卸料臂,全海式旁靠跨接软管,全海式串靠漂浮软管等。

一般岸基式LNG浮式终端,往往采用旁靠卸料臂,系统安全稳定,使用寿命长,技术成熟。目前世界范围内全海式LNG外输方式有旁靠卸料臂和旁靠软管[4],均有实际工程案例,从海况适应能力和操作便利性方面,软管更加合适,需要注意的是,软管疲劳寿命约为3~5年,应定期检测与更换。现阶段,只有特瑞堡对低温漂浮软管进行了工程试应用,整个串靠漂浮软管外输系统正在研制和工程试验阶段。与串靠方式相比,旁靠低温软管系统简单,软管长度较短,无需软管滚筒,且整体投资低,不需要对现有的LNGC进行改装。一般,旁靠和串靠外输的限制条件分别约为有义波高Hs≤2.5 m和Hs≤4.0 m,串靠漂浮如软管能够适应恶劣海况。

5 液货围护系统及其晃荡影响

现役LNG浮式终端液货围护系统使用的案例包括C型、MOSS型、SPB型、薄膜型。同样舱容下,4种方案的比较见表5。

表5 4种围护系统的比较

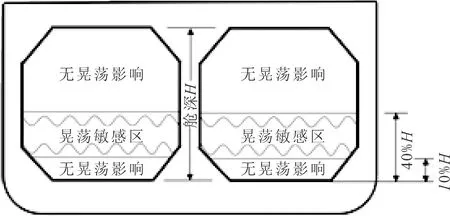

由于液舱内LNG的流动性远高于原油的流动性,且浮式LNG设施的装载量是不断变化的,随着船体运动将会引发舱内LNG的晃荡。晃荡所产生的共振将对液舱形成猛烈砰击并加重船体疲劳损伤,其次晃荡降低生产装置效率。常规薄膜型舱在有义波高2 m以下不考虑晃荡影响,当有义波高超过2 m,其晃荡影响区间为10%~70%的液位[5]。薄膜型单排、双排舱晃荡影响区间见图10、11。

图10 薄膜型单排舱晃荡影响区间

图11 薄膜型双排舱晃荡影响区间

双排舱能减小液舱晃荡[6],现役浮式LNG设施中,只有NO.96型舱和SPB舱具有双排舱设计。此处以No.96型双排舱减晃效果说明:针对南海恶劣海况,以某主流大型FSRU为目标,有义波高从2~10 m,谱峰周期从4.5~14.5 s,浪向角从迎浪至横浪(间隔15°),液舱装载考虑10%H(H为舱深)、15%H、20%H、30%H、40%H、50%H、60%H、70%H、80%H、90%H、95%H,分析FSRU在不同风浪流组合、不同装载条件的LNG晃荡情况,得出:

1)有义波高不超过7 m时,货舱的装载量不受限制,晃荡冲击影响可接受。即表明LNG的晃荡不会影响FLNG正常生产操作。

2)有义波高大于7 m时,即台风来临时需要进行LNG倒舱作业,确保货舱装载液位在可接受范围内,即装载量低于10%H或高于40%H,从而避免晃荡载荷对液货舱带来破坏。

6 结论

通过上述分析,确定了FSU装置投资少、工期短、灵活性强,更适合作为浮式LNG终端;改造比新建在投资和工期上更有优势;台风区域,装置需要考虑带自航功能;C型舱适用于小型终端,薄膜型双排舱适合中大型终端,且能有效降低晃荡影响,在环境友好或内河区,采用A型舱更经济适用;岸基式码头单侧多船靠泊更加经济有效;岸基式外输采用旁靠卸料臂更加安全可靠;全海式外输采用旁靠跨接软管是当前建议的主流方式。