航天产品生产流程精细化再造探索与实践

万越等 /北京航天长征飞行器研究所

为了确保产品质量,适应新形势下武器装备质量更高的要求,结合武器装备产品生产的特点,在军工产品生产过程中开展质量精细化管理是适应目前形势的重要举措,只有推行质量精细化管理,才能改变目前管理粗放的状况。应用于产品的质量精细化管理,更强调“零缺陷”理念,强调质量管理能力的系统提升,强调对于关键环节和变化的控制,要求细化和量化管理过程。只有通过建立稳定的保证产品质量的生产过程,利用必要的手段对生产各个环节进行检验、监督、考核,做好信息反馈工作,循序纠正、落实质量控制措施并持续改进,才能有效规避生产过程中的质量风险,提高质量管理水平和产品质量,增强装备研制单位的核心竞争力。

北京航天长征飞行器研究所针对当前设计与制造分离、制造效率低等短板问题,选取了以金属结构、总装任务为主的重要战略合作伙伴为试点单位,该战略合作伙伴承担了研究所大批量的生产任务,随着装备承制任务陡增,面临着极高的进度和质量风险。研究所基于确保高效率、高质量、高标准地完成型号科研生产任务,以三维模型在型号研制全过程应用为主线,重点推进数字化集成设计为代表的设计制造一体化,并借助信息化手段从精细化质量管理、生产效率提高、效益提升3 个方面开展了管理方面新的探索与实践,以达到精细管理、固化流程、提高效益的目标。

一、协同设计与平台搭建

研究所与某厂作为多年的合作伙伴,有着坚实的设计与生产、研发与制造协同基础,其打破了设计生产联合为一体的常规模式,形成异地以设计推生产、以生产促研制的创新模式。为推进厂所协同设计与生产流程精细化再造,厂所联合成立了产品设计、生产流程精细化再造工作领导组和工作组。

通过选取某一型具有产品化、系列化、模块化等特点的拳头产品作为试点项目,搭建厂所协同平台,打通数字模型在设计、生产全过程中的应用。在前期批生产工作的基础上,按照过程维度与岗位维度相结合的“二维度”,梳理产品形成过程、梳理节点工作内容、梳理流程岗位组成、梳理控制要求的“四梳理”,以及流程梳理分解、流程问题分析、流程优化完善、流程有效控制、流程效果评价、流程要素固化、流程配套设计、流程迭代改进的“八步骤”,开展航天产品生产流程精细化再造工作。

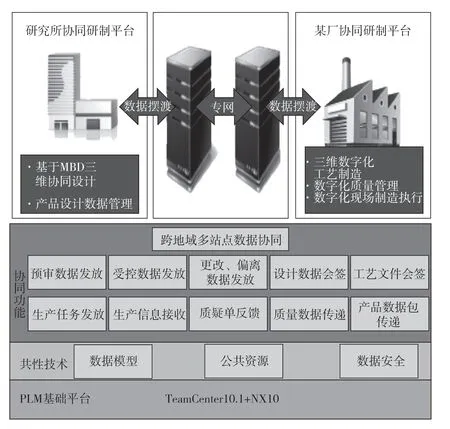

基于信息化系统,按照产品生产流程精细化再造的业务需求进行了流程梳理,形成信息化条件下总体业务流程图,据此搭建厂所数字化协同研制平台,实现了生产任务下发、产品数据传递、产品技术状态管理的有效性管理,生产信息传递和产品质量问题处理及时,其总体架构如图1 所示。

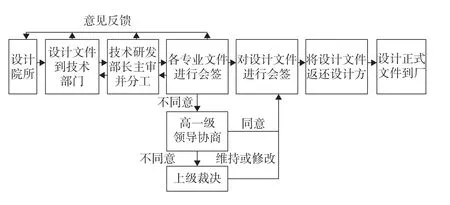

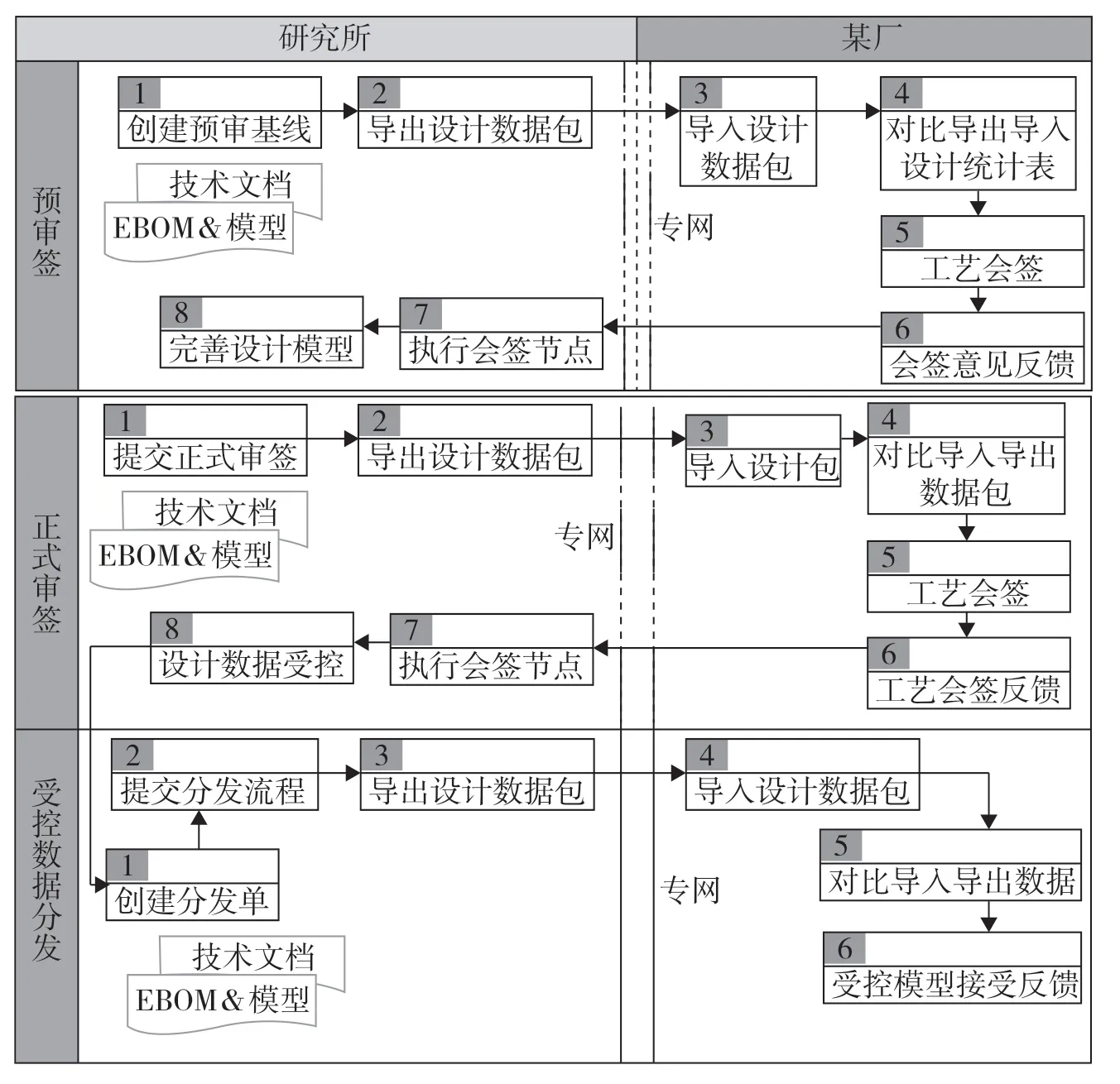

在业务管理流程方面,以厂所审签流程为例,原先的二维图纸需要设计人员和工艺人员现场会签,效率和准确度都不高,其流程见图2。现在的三维模型会签,基于厂所协同的PDM 系统实现了点对点异地线上会签,工艺人员的意见以反馈确认单的形式反馈给设计人员,由设计人员决策是否修改并反馈回工艺人员,其流程见图3。

通过该流程的构建,首先,厂所会签模式由现场会签转变为基于统一数据源的异地点对点实时会签,比二维图纸流程增加了生产可行及质量可控的反馈意见,提高了工作效率。其次,加深了工艺人员、生产管理人员、质量管理人员对设计意图和设计指标的理解。此外,工艺人员能够在线对设计要求的不细化、不量化问题进行反馈,使设计文件更趋于合理。

二、生产流程精细化再造实践

1.流程梳理分解

以试点产品一级生产流程为基础,梳理出了6 个二级流程和74 个三级流程,将原流程及岗位细化到可独立操作的单元,并形成了流程清单,为后续“一本通”岗位作业书细化程度的编制提供了依据。

图1 厂所数字化协同研制平台总体架构

图2 二维图纸会签流程图

以梳理出的流程清单为基础,整理出整个生产过程涉及到技术、管理、操作、检验4个一级岗位,又具体细分为8 个二级岗位和32 个三级岗位。以生产流程为横轴,各岗位组成为纵轴,横轴和纵轴交汇点为该岗位具体工作内容,编制形成二维度流程图,某舱段金属壳体机加工二维度流程见图4。

2.流程问题分析

结合流程梳理的过程,研究所与生产单位共同对流程问题进行分析,全面梳理试点产品基于三维模型的形成过程所涉及到的机加和装配工艺流程,找出制约产能和质量的关键环节,形成试点产品精细化流程再造关键环节分析表,分析出8 个关键环节,制定了可执行的优化措施并落实于“一本通”岗位作业书中。

其中,制约产能关键环节有3 个(见表1),主要由于这些环节占用五轴等关键设备,致使整个生产环节在此处形成瓶颈,造成等待使用设备的问题,影响了生产进度。通过制作钻模、将五轴工序转化为立、卧式铣床组合加工的办法,有效解决了设备依赖的问题,缓解了五轴使用压力,恢复了正常生产节拍。

物理特性关键环节有4 个(见表2),主要为机加结构件的接口尺寸、重要尺寸,这些尺寸的超差会影响整个产品的性能和整体对接的成功率。通过细化加工工艺参数、优化加工工艺方法、制定关键工序,有效控制这些尺寸的加工精度。

图3 三维模型会签流程图

质量问题点有1 个(见表3),主要是伺服舱组合装配续航发动机时舱内电缆敷设的方法和状态,电缆敷设不合理或方法不合适极易导致电缆被挤压,因此优化了装配方法,设计了电缆保护工装,固化了装配工艺,并将电缆装配后的状态要求以注意事项和多媒体的形式编入“一本通”岗位作业书中,有效控制了电缆挤压风险。

3.流程优化完善

产品生产流程优化以8 个关键环节为问题导向,按照流程问题分析中的办法进行优化完善。以过程为节点,将岗位要求、技术要求、检验要求、工艺文件融为“一本通”式的岗位作业书,主要体现在机加“一本通”式的岗位作业书编制、装配“一本通”式的岗位作业书编制以及关键工序控制方面。

已形成的“一本通”式岗位作业书将机加的切削参数、吃刀量、工步视图等进行了新增和完善,并在模型上增加了装卡位置、装夹方式的标注,以及机加工装和工件装配关系的体现。

同时,在“一本通”岗位作业书编制过程中加强了对关键工序的控制,通过信息化平台实现了对“定工序、定设备、定人员”三定的控制。首先,在TC 系统中勾选已确认的关键工序,并编制要控制的内容和方法;其次,在质控卡的设备栏中填写关键工序所使用的设备;最后,MES系统在派工时,确保此工序是派给具有关键工序上岗证ID 的工人,将关键工序主要控制内容在“一本通”作业书中量化并图视显示。

图4 某舱段金属壳体加工二维度流程图

表1 制约产能关键环节

表2 物理特性关键环节

表3 质量问题点

4.流程有效控制

首先,通过制度规范、信息化手段在实施过程中强化关键点及风险点控制,提出量化控制要求,并以验收检查表进行落实,实现节点控制,实现了产品验收检查表和产品合格证关联,一并交付产品验收。

其次,通过现场测量记录、现场数据采集、三单统计,并适时通过MES 反馈到TC 中的功能,实现对产品的技术状态和生产现场的控制,数据传输流程控制见图5。

5.流程效果评价

工艺管理规范性评价模型。按照优化流程及控制实施的具体情况,以及规范设计、生产和量化过程控制2 个要素建立评价指标,形成评价制度。从成熟度、继承性、控制性等方面建立评价模型,形成矩阵评价法,作为规范工艺管理的评价模型(见图6)。

生产流程优化程度评价模型。按优化流程及控制实施的具体情况,从优化流程和健全岗位规范2 个要素进行评价指标的建立,以研制模式的高效性、生产节拍的合理性、节点要求的可控性为基础建立评价模型,形成矩阵评价法,作为生产流程优化程度的评价模型(见图7)。

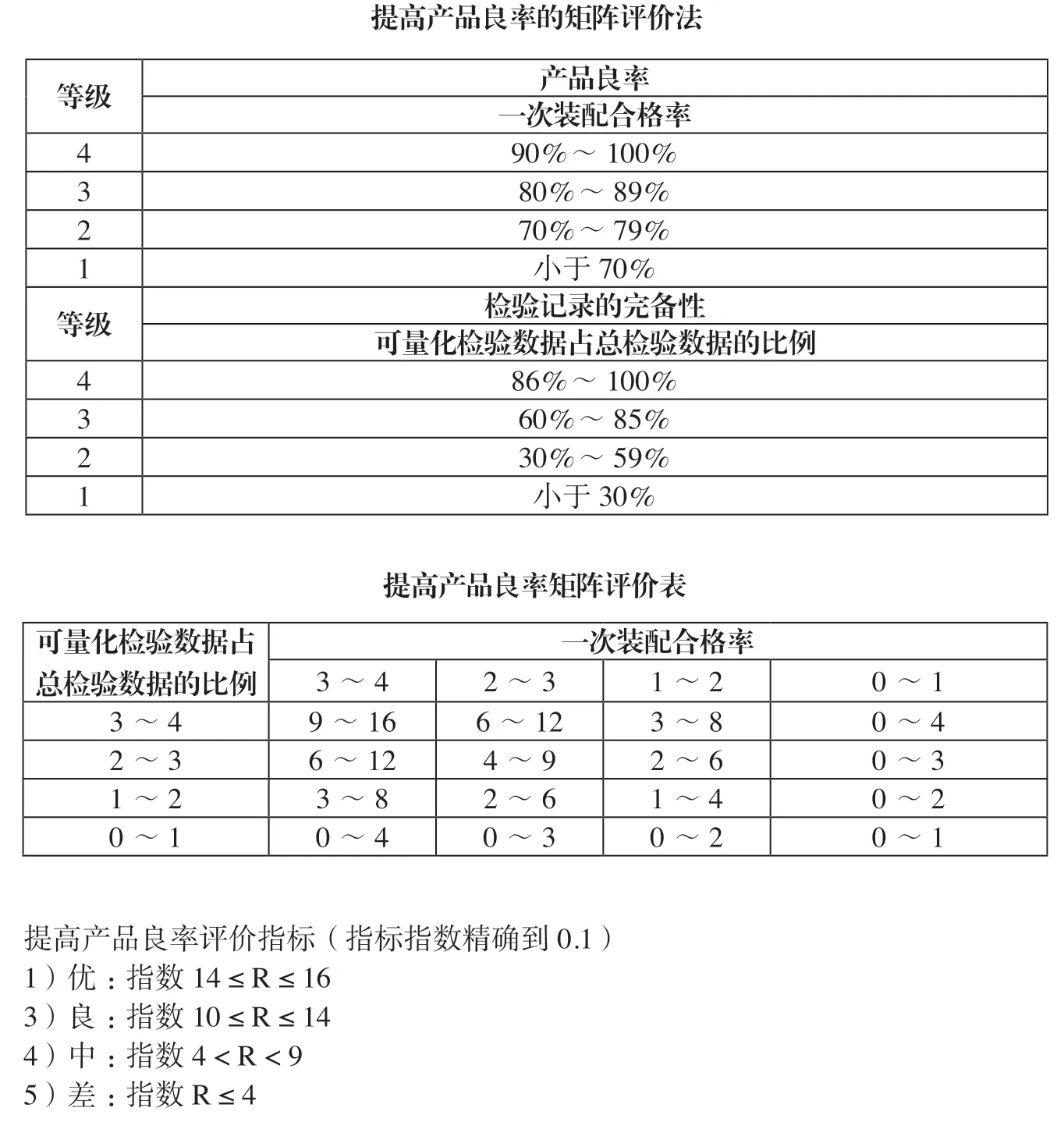

产品良率评价模型。按优化流程及控制实施的具体情况,从产品尺寸、数据的稳定性、产品良率、检验记录的完备性等方面对比优化前的实际情况建立评价模型,形成矩阵评价法,作为产品良率提高程度的评价模型(见图8)。

6.流程要素固化

对需要固化的要素进行分析,对实施效果好的要素进行细化分类并归并成不同类型和层次,分析固化要素构成,将过程中涉及到的优化生产设计协同、优化生产流程、规范生产工艺、量化过程控制、健全岗位规范、接口关系协调通畅、完善流程管理、信息化平台支撑等8 个二级要素在信息化平台及厂级程序文件中进行固化。

7.流程配套设计

图5 基于MES的数据传输流程图

图6 规范工艺管理矩阵评价法

图7 优化生产流程矩阵评价法

在生产流程精细化再造过程中,同步开展基于流程的制度体系配套设计、知识库配套设计、表单配套设计、信息化平台配套设计,形成研究所专网与公司涉密内网数据传输制度、厂所协同审签规则、三维模型应用管理办法、协同工艺文件编制要求、协同工艺文件变更要求、协同工艺文件签署要求、技术电子文档管理办法等管理要求。

完成与制度流程配套的表单设计,并将表单固化在信息化平台中,实现了从产品设计输入到产品交付的全流程打通。主要成效为:一是流程再造前,生产进度靠调度统计,费时费力,结果准确性不高;流程再造后,生产实行看板式管理,快捷查询车间生产任务进度情况,开完工实时查询,生产进度透明化。二是流程再造前,车间生产看二维图纸,存在识图偏差,导致产生废品的风险;流程再造后,模型三维下厂,提高了模型的利用率,更清晰直观地展现产品的物理特征和结构化信息,使得设计、工艺、生产认识统一。

8.流程迭代改进

通过对精细化流程的推广应用,进一步积累数据,丰富评价要素,扩展评价手段,探索更加完备的评价模型。

二、实践效果

1.质量提高方面

工艺文件错误率下降为零。信息化条件下“一本通”岗位作业书按二维度要求将岗位和过程相结合,提高了作业书的准确率。流程再造前,二维工艺编制时需转化图纸要求为工艺要求,存在人为操作错误的可能,据统计批生产产品工艺编制过程中出现3 处误操作(工艺下发前已经审核发现并校正);再造后,工艺模型与设计模型为统一数据源,不存在二次转化,避免了人为误操作。同时,“一本通”岗位作业书把工艺流程、工装装卡方式、工艺参数、检验要求、注意事项等细化、量化,提升了作业书的指导性和可操作性。

实现质量数据规范化,统计效率提高83%以上。检验数据实现了实时记录和上传,验收检查表和合格证实现了关联。流程再造前,某产品各类数据的统计时间平均需5 天;再造后,该试点产品统计时间约为0.85 天,统计时间缩短了83%以上,并且数据方便查询,可追溯性强。

误操作次数由0.16 次/发降为零。风险点、易错点以多媒体形式在“一本通”岗位作业书中重点关注,操作人员对操作注意事项、检验人员对检验要点理解更加清晰准确。流程再造前,批生产的某产品误操作次数平均为0.16 次;再造后,该试点产品误操作次数为0,误操作率大幅下降,产品合格率大幅提升。

图8 提高产品良率矩阵评价法

2.效率提高方面

厂所信息化协同,会签效率提升60%。实现了基于信息化平台的设计工艺并行协同、基于产品结构树的三维数据受控、三维工艺设计与更改,打通了基于TC系统的设计制造模式链路,构建出统一、高效的协同环境。以会签率提升为例,流程再造前,厂所异地会签,平均一型产品有效会签时间约为5 天;再造后,该型产品有效会签时间为2 天,会签时间缩短了60%。

基于统一的数据源,确保数据唯一性、正确性。建立了基于TC 系统多站点功能的数据异地分发模式,保证数据源的唯一性、数据分发准确性与高效性、接收数据反馈的及时性,确保了设计、工艺、生产之间的数据统一。

工艺与生产协同,进度风险可控率提升56%。工艺与生产协同是通过TC 系统形成PBOM 信息,再进行MES 排产。流程再造前,生产准备、各级排产、节点控制全靠手工完成,而且生产过程中的变化情况难以及时准确统计,造成进度风险可控率较低,批生产产品按要求进度的完成率低于50%;再造后,生产准备、各级排产、节点控制按PBOM 信息在MES 端完成,信息在系统中及时发布及交互,可及时调整生产方案,该型产品按要求进度的完成率约为78%,比手工排产提高了生产组织、计划及运行的效率,进度风险可控率较之前提升了56%。

3.效益提升方面

生产效率提升,单个产品总工期缩短33.3%。基于统一数据源的各业务及生产部门综合工作能力得到提升。流程再造前,单个产品平均生产总有效时间为45天;再造后,该产品生产总有效时间为30 天,单个产品总工期缩短33.3%。

生产成本得到有效控制。经过生产流程精细化再造,对资源进行了统一整合和利用,使物资、设备、人员利用率得到大幅提升,生产成本得到有效控制,提升了企业效益。

强化了标准化、规范化管理。

为实现产品全生命周期管理与技术状态管理的标准化和规范化奠定了基础。

在流程再造过程中,研究所发现必须同时对相关配套业务的流程进行梳理和完善,从企业层面全组织、全过程推动整个再造工程,实现优化流程的变革。通过对精细化流程的推广应用,进一步积累数据,丰富评价要素,扩展评价手段,探索更加完备的评价模型,并评估新流程的绩效,发现流程中的待改进点,进行持续完善。此外,研究所将与该厂共同开展生产流程精细化再造工作的成果和经验推广,并应用到研究所其他相关生产单位的产品生产流程再造中。