棉酚降解酶对棉籽粕酶解脱毒的条件参数优化

杨文婷,陈 程,张文举

(石河子大学动物科技学院,新疆石河子 832000)

0 引 言

【研究意义】近年来,随着我国养殖业生产的快速发展,饲料资源特别是蛋白类饲料缺乏的问题尤为严峻。棉籽粕中粗蛋白的含量一般为40%左右,有的甚至高达50%左右,仅次于豆粕,而高于菜籽粕[1]。我国每年产1 000×104t以上的棉籽,棉籽饼粕年产量在600×104t以上,资源量排全球第一[2]。我国棉籽粕蛋白饲料资源丰富,但由于其中有毒物质游离棉酚(Free gossypol,FG)会对单胃动物生长、发育和繁殖等方面产生明显的不良影响[3-4],限制了其作为安全而有效的植物性蛋白饲料,造成饲料资源的严重浪费。【前人研究进展】棉籽粕固态微生物发酵是目前认为最安全有效的脱毒方法。其发酵的整个过程条件较温和,对棉籽粕中的营养物质破坏较小[5],但是发酵慢,耗时较多,并且大多棉籽粕发酵采用熟料(经高压灭菌)通过单菌或混合菌进行发酵[6-11],能源消耗较大[12]。【本研究切入点】目前,从酶学角度进行棉酚酶解脱毒方法的研究未见报道。研究棉酚降解酶的脱毒效果及优化条件参数,是棉酚酶解脱毒的重要内容。【拟解决的关键问题】研究用异源表达获得的棉铃虫棉酚降解酶对棉籽粕进行固态生料酶解脱毒,分析酶解脱毒效果,优化酶解脱毒参数,为棉籽粕固态生料酶解脱毒提供理论基础。

1 材料与方法

1.1 材 料

棉籽粕,新疆石河子产,粉碎,过40目筛,以备后续试验使用。该棉籽粕的FG含量为341.02 mg/kg。

棉酚降解酶,由实验室通过重组棉铃虫CPR、CYP6AE12基因,毕赤酵母异源共表达棉铃虫细胞色素酶,获取具有棉酚降解活性的酶蛋白CPR-CYP6AE12,经验证该酶蛋白作用于棉酚时,棉酚含量会显著性下降,同时棉酚中间代谢物会加速降解,因此,将该酶蛋白命名为棉酚降解酶[13]。

1.2 方 法

1.2.1 棉粕酶解条件参数优化

将粉碎后未经处理的棉籽粕50 g投入反应器中,以发酵温度、发酵时间、添加量、底物水分为优化的4个因素。表1

表1 试验各因素和各水平

Table 1 Test factors and levels

水平因素温度 (℃)时间(h)添加量(%)底物水分(%)1251.51352302.03403352.55454403.0750

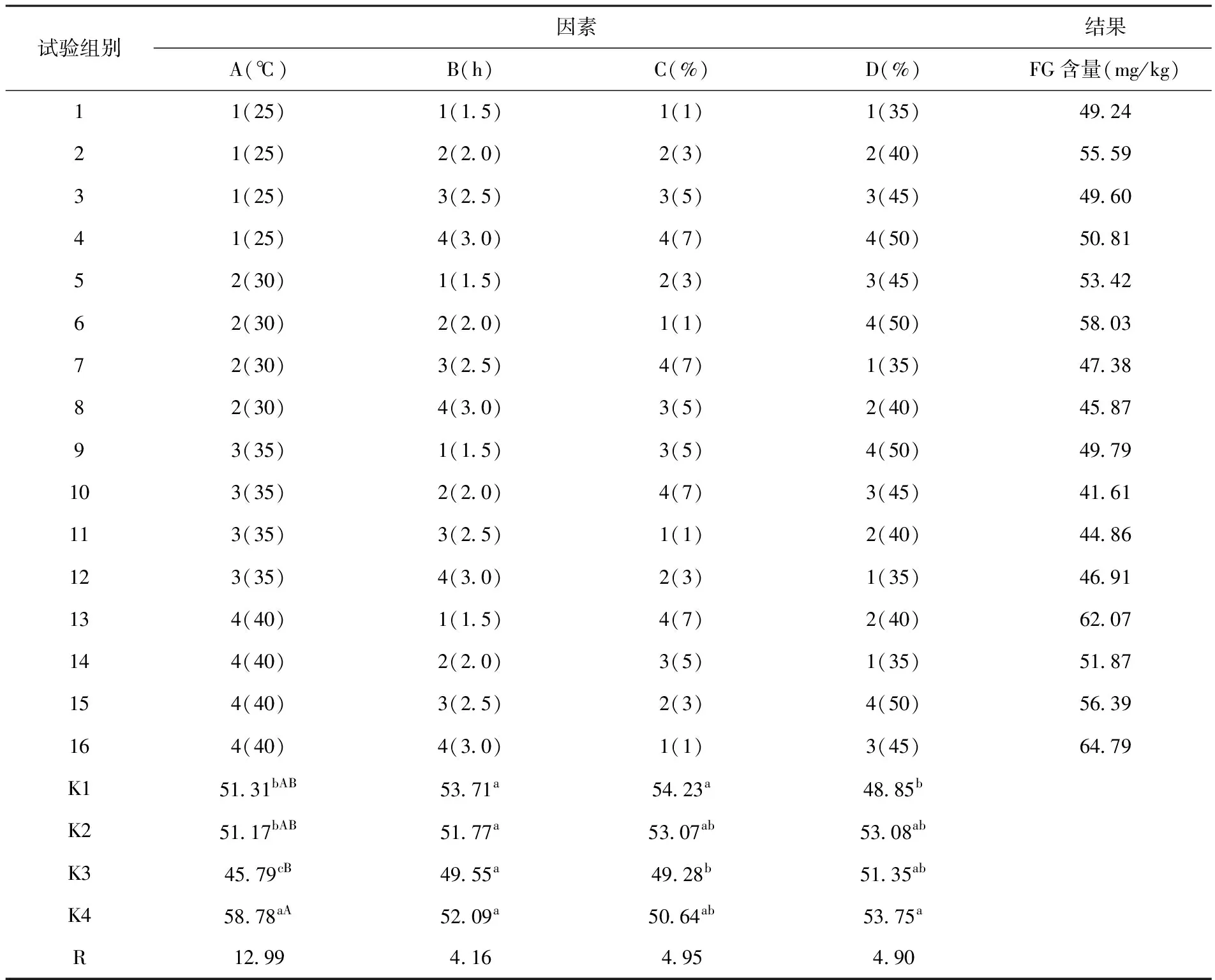

试验按照L16(45)设置4因子4水平正交设计试验法进行参数优化,试验共16个处理,每个处理组设3个重复。酶解结束后,将酶解后的棉籽粕在电热恒温鼓风干燥箱中烘干48 h,温度为60℃,粉碎,过60目筛,备用。以酶解后FG的含量为指标确定最优的酶解条件组合。表2

表2 棉酚降解酶固态生料发酵正交试验

Table 2 Orthogonal test results and analysis of solid raw meal fermentation of gossypol degradation enzyme

试验组别因素结果A(℃)B(h)C(%)D(%)FG含量(mg/kg)11(25)1(1.5)1(1)1(35)49.2421(25)2(2.0)2(3)2(40)55.5931(25)3(2.5)3(5)3(45)49.6041(25)4(3.0)4(7)4(50)50.8152(30)1(1.5)2(3)3(45)53.4262(30)2(2.0)1(1)4(50)58.0372(30)3(2.5)4(7)1(35)47.3882(30)4(3.0)3(5)2(40)45.8793(35)1(1.5)3(5)4(50)49.79103(35)2(2.0)4(7)3(45)41.61113(35)3(2.5)1(1)2(40)44.86123(35)4(3.0)2(3)1(35)46.91134(40)1(1.5)4(7)2(40)62.07144(40)2(2.0)3(5)1(35)51.87154(40)3(2.5)2(3)4(50)56.39164(40)4(3.0)1(1)3(45)64.79K151.31bAB53.71a54.23a48.85bK251.17bAB51.77a53.07ab53.08abK345.79cB49.55a49.28b51.35abK458.78aA52.09a50.64ab53.75aR12.994.164.954.90

注:K1-K4为各因素每一水平的平均值;R为最大与最小水平间极差值。K值同列肩标字母相同者差异不显著(P>0.05),同列肩标小写字母不同者表示差异显著(P<0.05),同列肩标大写字母不同者表示差异极显著(P<0.01)

1.2.2 酶解最佳条件参数验证试验

经正交试验后,以筛选出的最佳酶解参数条件进行棉籽粕酶解,测FG。以此验证棉酚降解酶优化后的条件参数效果。

1.2.3 FG测定

采用HPLC高效液相色谱法测定FG的含量,精确称取棉籽粕或处理过的棉籽粕0.5 g,加入5 mL 70%丙酮室温超声波萃取30 min,每隔10 min上下翻动一次,混合均匀。静置后收集上清液,用0.45 μm微孔滤膜过滤,以备上机检测,具体试验条件参考文献[13 ]。

脱毒率/%=(原料中FG含量-发酵后样品中FG的含量)/原料中FG的含量×100。

1.3 数据处理

试验测得的原始数据先采用Excel软件进行初步整理,后用SPSS17.0软件对数据进行正交试验方差分析及LSD多重比较。

2 结果与分析

2.1 棉粕酶解条件参数优化

研究表明,生料棉籽粕酶解后游离棉酚的含量经分析,四个因素影响棉籽粕中游离棉酚的主次顺序为A>C>D>B,即酶解温度>添加量>底物水分>酶解时间。通过对A(温度)因素的各水平方差分析,K3与K4水平间差异极显著(P<0.01),K3与K1、K2水平间差异显著(P<0.05),因此,选择35℃作为优化结果。通过对B(时间)因素的各水平方差分析,K1、K2、K3、K4水平间差异不显著(P>0.05),1.5、2、2.5和3 h均可,从生产实际考虑,因此,选择1.5 h作为优化结果。通过对C(添加量)因素的各水平方差分析,可以看出K3与K1水平间差异显著(P<0.05),K3与K2、K4水平间差异不显著(P>0.05),表明3%、5%、7%的添加量均可,从生产实际考虑,因此,选择3%作为优化结果。通过对D(底物水分)因素的各水平方差分析,可以看出K1与K4水平间差异显著(P<0.05),K1与K2、K3差异不显著(P>0.05),35%、40%、45%的底物水分均可,选择35%作为优化结果。棉籽粕酶解最优条件参数为A3B1C2D1,即温度35℃、时间1.5 h、添加量3%、底物水分35%。表2

2.2 酶解最佳条件参数验证试验

在最佳酶解条件参数下,即酶解温度35℃、酶解时间1.5 h、酶添加量3%、底物水分35%,酶解棉籽粕后,其中的游离棉酚含量从341.02 mg/kg降低至37.01 mg/kg,棉籽粕的脱毒率达到89.15%,与原棉籽粕相比FG含量极显著(P<0.01)降低。

3 讨 论

3.1 酶解温度对棉酚降解酶酶解棉籽粕脱毒的影响

温度是影响酶活的重要条件,酶活的高低与酶解效果有着直接的关系。酶解温度在25~40℃时,棉籽粕中FG的含量较原棉籽粕显著降低,且在35℃时,FG含量最低。但当温度为40℃时,FG的含量较35℃时显著升高,有可能是因为35℃时,已达到棉酚降解酶活性的最适温度。当温度再升高时,其活性降低,甚至会导致酶失活以及变性[14]。

3.2 添加量对棉酚降解酶酶解棉籽粕脱毒的影响

经分析棉酚降解酶添加量为1%、3%、5%、7%时,与原棉籽粕相比酶解后的棉籽粕中FG的含量显著降低,说明棉酚降解酶对降解FG的效果显著,这与陈程[13]的研究分析一致。添加量这一因素经方差分析,K3与K1水平间差异显著(P<0.05),K3与K2、K4水平间差异不显著(P>0.05),可能是添加量在3%时棉酚降解酶的浓度已经接近底物反应的最大活性。

3.3 底物水分对棉酚降解酶酶解棉籽粕脱毒的影响

合适的底物水分能够有效增大棉酚降解酶与棉籽粕中FG的接触面积,从而极大发挥棉酚降解酶的作用,使FG的含量降低。底物中较低的含水量则不利于酶解,而较高的底物水分又会造成后期烘干时间长而使生产成本提高。研究表明,底物水分在35%时棉籽粕中FG的含量最低且含水量既不低也不高,既有利于棉酚降解酶酶解棉籽粕,又不浪费资源。

3.4 酶解时间对棉酚降解酶酶解棉籽粕脱毒的影响

由于棉籽粕中的FG存在于棉籽腺体中,需要一定的时间棉酚降解酶与棉籽腺体中的棉酚才能充分接触,进而才会完全发挥其降解作用。但时间过长FG的含量又会上升,有可能是因为在酶解过程中结合棉酚解离释放出FG[15]。

4 结 论

试验底物采用生料棉籽粕,无需进行高温高压灭菌,因此,节约了生产成本。经过比较酶解前后棉籽粕中游离棉酚的含量,可知由实验室异源共表达的棉铃虫棉酚降解酶对棉籽粕进行酶解能够有效的降解游离棉酚。结果表明:棉酚降解酶酶解棉籽粕的最佳生产条件为温度35℃、时间1.5 h、添加量3%、底物水分35%。在此条件下棉籽粕的脱毒率达到89.15%。

——全棉籽的加工与利用