一种动车组牵缓结构设计

王少君 张海波

摘 要:本文介绍了一种动车组牵缓结构,对牵缓结构设计背景进行了介绍,对牵缓结构各部件结构进行了详细介绍,并通过计算验证和试验验证证明所设计的牵缓结构满足设计要求。

关键词:动车组;牵缓结构;防爬器;排障器;验证

0 引言

近些年,随着轨道车辆的发展,用户对动车组车辆的要求越来越高,如外观、舒适性、智能化、安全性等,导致车辆的设备也越来越多,特别是在车辆头车前端,但车辆长度并没有随之增加,致使车头位置设备安装困难,如开闭机构、信号设备、车钩、防爬器、排障器、制动系统等。某动车组基于车头短,车头位置安装设备多等因素所全新设计的牵缓结构。

1 牵缓结构设计难点

1)根据标准及总体布置要求,车头短,且安装的设备多,使得车头空间紧张。

2)底架地板面、车钩安装面、防爬吸能设备安装面距轨面高度接近,车钩、防爬器安装与地板干涉。

3)前端设备重,轴重不平衡,对车体部件轻量化要求高,如车体、排障器、防爬器等。

4)车辆编组大,列车质量重,满足碰撞所需要吸收的能量大,吸能装置配置高,对车体强度要求高。

5)因车头位置设备多,且排障器承载要求高,排障器安装困难。

6)车体结构疲劳采用DVS 1608进行评估,评价更苛刻,对车体结构设计要求更高。

2 牵缓结构简介

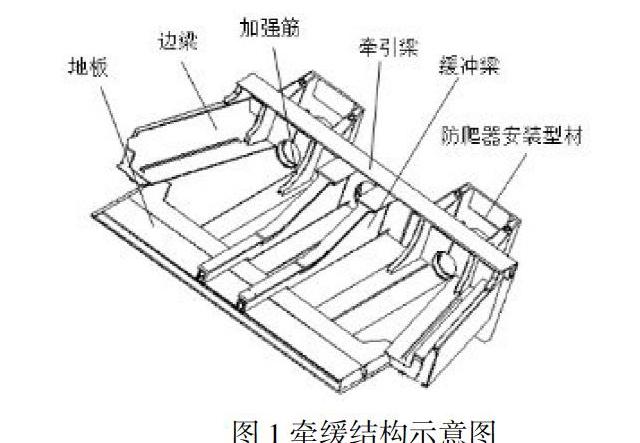

牵缓结构主要由大型中空的铝型材焊接而成,以轻量化设计,并减少焊缝,减小焊接变形。本项目的牵缓结构由牵引梁、地板、缓冲梁、边梁等部件组成,如图1所示。

牵缓结构主要材质为EN AW 6005A-T6,承载大的部件,如车钩安装位置型材和防爬器安装型材采用EN AW 6082-T6。

2.1 牵缓结构传力路径布局

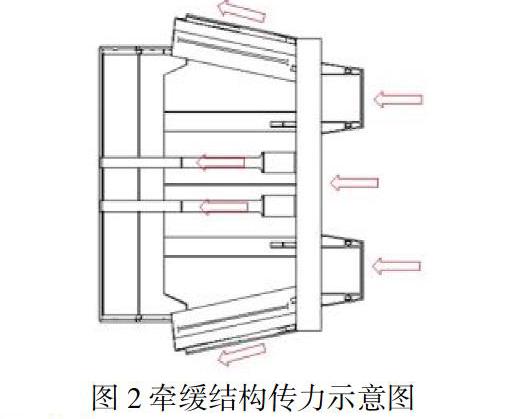

在方案设计阶段,首先根据结构需求,对牵缓所涉及的载荷进行布局。对于牵缓结构主要是车钩和防爬器对车体所产生的纵向力,如图2,车钩纵向压缩及拉伸力大部分通过牵引梁传递至缓冲梁和边梁,以至传递枕梁以及整个底架,同时还有一部分力通过司机室立柱传递到顶盖边梁及侧墙;防爬器在发生碰撞时,防爬器对车体产生的纵向力大部分通过防爬器安装座传递到底架边梁、缓冲梁及后部加强梁,另外一部分力同车钩力一样传递到底架上部。

2.2 牵引梁结构设计

头车牵引梁用来传递车钩纵向力(列车重联运营、救援等),是重要的受力部件。一般牵引梁结构采用厚板焊接或较厚的型材焊接而成,结构重,焊接量极大。

本项目的牵引梁由多块中空的挤压型材横向拼接而成,牵引梁两侧与边梁焊接,前端与防爬器安装型材焊接,后端与缓冲梁焊接。牵引梁设计尽量减少型材数量,以降低型材开模数量,节省成本。本项目牵引梁采用三种型材断面六件型材组成,均采用厚度较薄的中空铝型材结构,并轻量化设计,且减小焊接量。

牵引梁型材在前端纵向伸出一定的长度,与防爬器安装型材在纵向位置设置焊缝,使受力位置为母材结构,避免焊缝承受主要载荷,也减少焊缝数量,便于牵引梁和防爬器安裝梁的平面度与垂直度的控制。牵引梁型材在前端伸出的部分设置一定的角度,可以保证车钩的横向摆动所需要空间,也便于防爬器力的传递,同时尽量减小防爬器安装梁的设计。

同样,与缓冲梁连接的位置,牵引梁伸出一部分结构,便于将较大的应力设置在母材上。

因前端上部为司机室位置,上部有能抵挡110km/h速度碰撞15t变形障碍物的司机室结构,焊接量大,故将牵引梁设计高出地板面上部,通过铝板过渡,避免地板、牵引梁、司机室骨架等焊接重叠。

2.3 地板结构设计

地板结构由横向地板、纵向地板焊接而成。受防爬器安装和车钩安装空间的需求,纵向地板中间位置距轨面尺寸较高,为了便于和边梁连接,纵向地板两侧与边梁平齐。横向地板的设置有效的解决了一侧与枕梁连接,另外一侧与纵向地板连接。地板的设计还考虑了焊接位置分布,有效的避免焊缝集中。

2.4 缓冲梁结构设计

为了增加前端空间,将缓冲梁断面横向尺寸设计的比较窄,壁厚设计较薄,以实现轻量化,并减少焊缝,以承受更大的载荷。缓冲梁设计为两种型材,缓冲梁型材1和缓冲梁型材2,主结构由缓冲梁型材1加工而成。通常缓冲梁应力较大区域位于缓冲梁型材1下表面(斜面及圆弧区域),为避免最大应力点出现在焊缝区域,设置了缓冲梁型材2代替用厚板直接焊接,将焊缝移到应力较小的部位,以提高缓冲梁的力的传递能力。

缓冲梁与纵向地板焊接相连,纵向地板上设有与缓冲梁焊接的筋板,使缓冲梁与纵向地板对接,地板上筋板的设置将焊接区域相对于纵向地板下表面转移到缓冲梁中间,使焊缝由T型接头更改为对接接头,提高焊缝承受能力。

2.5 防爬器安装设计

因碰撞吸能能量分配的需要,防爬吸能装置安装面与车钩安装面在纵向上间距400mm,通过防爬安装型材的设计,仅将安装面前移,本项目因能量吸收大,单个防爬器平均缓冲力达1250kN,故防爬安装梁采用较厚的型材,并且预留3~5mm加工余量,通过焊后加工以保障防爬器安装面的垂直度、平面度。

防爬器安装中心与地板面尺寸间距小,为避免防爬器吸能后压溃管与地板之间发生干涉,除了将地板在中心位置抬高外,还在纵向地板局部(防爬器压溃管区域)再设置弧型凹槽。

为了充分利用空间,防爬器安装面还用来安装开闭机构。

2.6 排障器安装设计

排障器位于动车组端部司机室下方,用于排除轨道上的障碍物,故排障器需要尽量靠近车头,以更好的排障。为便于排障器安装,在牵引梁下部设置一根横梁,与牵引梁焊接,横梁与缓冲梁组成一组安装点;为了使排障器尽量靠车头前端,在防爬器安装型材上设置一组垂向安装面,两组安装面形成L型。另外,本项目排障器要求按EN 15227标准中最大载荷进行设计(中间部位载荷300kN,两侧面载荷各250kN),排障器结构及安装结构的轻量化设计难度大。为了使排障器轻量化设计,将排障器安装面尽量靠近轨面,以减小排障器高度尺寸,减小转矩,从而减薄排障器板材厚度尺寸。

因排障器占用了较大的空间,为了便于设备布置,将一些设备集成安装在排障器上,以缓解空间不足的问题。

3 仿真计算与试验验证

车体结构依据标准EN 12663-1(P-II类型)进行了仿真计算,牵缓结构最大应力出现在车钩纵向1500kN压缩工况,最大应力为105 MPa,小于焊缝的许用应力115 MPa。

车体疲劳按照DVS 1608标准进行评价,要求更苛刻,尤其是对焊缝的评价,不仅要满足垂直、平行焊缝方向以及剪切应力的利用率均小于1,还要满足其组合后利用率小于1。组合公式如下:

根据标准要求,本项目还进行了试验验证,试验结果没有出现超出母材和焊缝超出许用应力值的点位。

4 结束语

本文以牵缓结构为例,改变了现有牵缓结构厚板焊接的设计方案,采用了一种厚度较薄的铝合金型材焊接而成的牵缓结构,并将多设备接口集成设计,解决了现有牵缓结构前端空间不足,设备安装困难,焊接变形大等问题,并通过仿真计算和试验验证证明牵缓结构满足设计要求。

参考文献:

[1] EN 12663-2010,Railway Application-Structural requirements of railway vehicle bodies[s].

[2] DVS 1608-2011 《轨道车辆制造领域中铝合金焊接结构的形状和强度评定》

[3] 王强,苏永章. 200 km/h动车组车体底架端部结构优化设计[J].技术与市场,2014(5).

[4] 刘建,蒋忠诚. 城轨车辆铝合金车体端部结构设计[J].电力机车与城轨车辆,2011(4).