C50预制箱梁混凝土拌和质量控制

刘彦廷 王文杰

一、工程概况:

塔山南路东段工程起点位于塔山南路与竹林南路交叉口,向东穿越风凰山至观海路,道路全长1.94Km.道路等级为城市主干路,设计红线宽40m,设计速度为6Km全线设置桥梁座(庙后水库大桥,右线301.1.米,左线2613米).隧道I处(风凰山陵道,右线130左线s与本项目相交的南北向道路共2条(竹林南路、观海路),分别位于项目起终点处,其中竹林南路属在建道路,观海路为现状路,交叉方式均为平面交叉。

二、选择课题:

我公司自成立多年以来主要致力于住宅、道路等普通混凝土的配制与施工,本工程标准高、技术要求高、质量目标高,特别是对混凝土结构的抗碳化锈蚀、抗氯盐锈蚀、抗冻融破坏、抗碱-骨料反应、抗化学侵蚀等长期性能的指标和控制、检测要求作出了规定。因为混凝土质量水平直接影响到建筑物的功能性和耐久性,在施工期间如何将质量风险控制到最小是摆在小组面前的一个课题。小组经研究决定加强事先控制和事中控制,及时发现、处理混凝土施工过程中的问题,将质量隐患降到最小。

三、现状调查:

课题选定后,小组通过对5月10日前施工的混凝土进行了调查,发现有如下问题:

1.拌合物性能不稳定;

拌和物每盘之间的变异系数较大,不同盘内的拌合物性能相差较大;

2.坍落度损失较大,不能满足现场施工要求。

拌和物在出机口检测后满足施工要求,但运至现场后,坍落度损失较大,不能满足施工要求:

目标确定:拌合物性能稳定,拌和楼生产的每方混凝必须土满足塔山南路隧道桥梁高性能混凝土的耐久性要求,检测数据符合隧道桥梁混凝土质量验收标准要求。具体目标为:将拌合物性能检测结果达到标准要求的概率提高到95%以上。

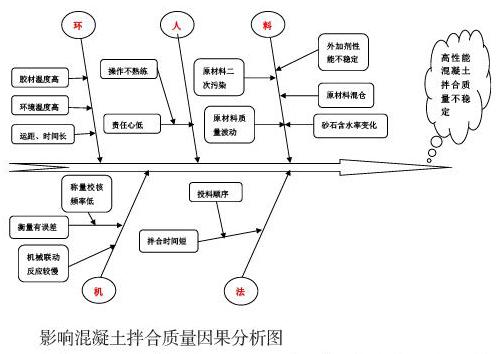

四、原因分析

根据以上因果分析图,对以上因素逐条进行分析、论证,找出产生问题的主要原因:

1.人员

参加拌和操作的人员都经过厂家专业培训,并取得了上岗资格:拌和楼相关人员在其他工地从事拌和操作,对于操作新拌和楼能够得心应手,并且部分人员有长达10年的工作经验,对企业充满了感情,而且有很强的责任心。

经分析,操作不熟练和责任心低不是主要原因,即人员不是产生问题的主要原因。

2.机械性能

搅拌机安装结束后进行了计量校正,并取得了烟台市计量所计量认证书,但由于计量是静态称量,而生产是动态的称量,常发生称量超出允许偏差,尤其是以外加剂称和粉料称,最大的偏差有6%之多,是主要原因;

机模联动反应较慢:传感器接受到称量符合要求后的信号后传给料仓的启闭装置,启闭装置关闭料斗门,有一个时差,这时骨料仍在投料过程中,因此常发生超称现象,机模联动反应较慢是主要原因;

搅拌站有专人在拌和结束后清理废料和对设备进行定期检修和保养,拌合站维护保养不是主要原因:

校称频率分析:拌和楼使用过程中定期进行了称量校正,但仍会产生称量误差、导致拌合物性能不稳定,称量误差是主要原因

称量误差、机械联动反应之间的时差是主要原因,所以机械性能是影响混凝土稳定性的主要原因。

3.原材料

地材质量波动较大,砂里的10mm颗粒含量较多且泥块含量偏大,相骨料石粉含量大,地材质量波动是主要原因;

骨料混仓:由于料仓的隔仓较低,装载机进行喂料时发生混仓现象,一部分小石混到了砂仓里面,骨料混仓是主要原因;

砂石含水率变化:受材料供应限制,不同批次的砂混放在起,含水率不一,引起拌合物性能变化,砂石含水率变化是主要原因。

原材料二次污染:从外界进入料仓的车辆轮胎上的泥块很少,且拌和站目常性派人进行清理,所以二次污染的因素很小;

外加剂性能分析:安徽中铁外加剂供应的外加剂减水效果波动较大,外加剂中聚羧酸含量不稳定,引起拌和物性能变化,外加剂性能波动是主要原因。

经分析原材料是产生问题的主要原因。

4.施工方法

拌和自投产以来直采用先骨料后粉料的拌和方法,而且拌和时间达到了高性能混凝土规定的120s;

经分析施工方法不是产生问题的主要原因。

5.环境影响

5月中旬,气温已经达到了25℃,加主股材(粉料)出的温度非常高(通常会达到60℃以上甚至更高),出机口的混凝土温度非常接近混凝土施工的极限温度30℃;而且气温高,会造成混凝土中的水分蒸发,加快混凝土的坍落度损失,将无法满足现场施工需要;搅拌车运输距离较长,历时长,坍落度损失快,运输到现场后常无法满足施工要求;

经分析环境影响是产生问题的主要原因。

经过以上分析,确认原材料质量波动、称量偏差、环境影响是影响混凝土拌和质量的主要原因。

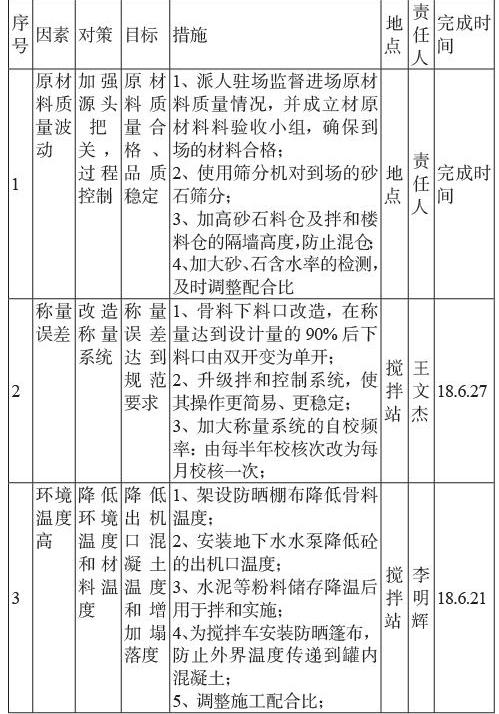

五、制定对策

六、对策实施

实施一:原材料控制

1.材料科派人驻砂石场,督促生产合格的产品;到场的砂石料经由材料科和试验室联合验收小组目测后卸车,经试验室检验合格后方可准许投入使用;

2.增加砂石筛洗设施,对检查有10mm含量顆粒及泥块含量的砂进行筛分和冲洗,保证了用于混凝土生产的原材料合格;

3.拌合站将似石料仓的隔尚加高全2m,拌和料斗的隔仓加高30cm,防止装载机喂料时混仓:

4.由实验室马伟伟负责对砂、石含水率的检测,检测频率较正常增加1倍,根据含水率及时调整配合比。

实施二:称量系统的改造

1.提高设备的灵敏度:搅拌站骨料仓下料口在称量达到设计量的90%后下料口由双开变为单开口,减少单时流量:达到设计最后及时关闭下料门。

2.请设备生产厂家升级搅拌控制系统,使控制的更精确:整个搅拌系统的更新变得更易用更稳定。

3.加大称量系统的自校频率;用计量所校核的标准铸铁砝码,搅拌站每半年校核一次改为每月校核一次。

实施三:减小环境对搅拌的影响

1.在料仓周围搭设防晒棚布及封闭拌合料斗,防止日光直接照射,并加强料仓内通风,以降低骨料温度;

2.将拌合用水由原来的自来水改为地下100米井水,以降低水温;

3.水泥等粉料在运输到场后,放置2-3天,待水泥温度降温后再用于拌和;

4.为搅拌车安装防晒棚布,防止外界温度传递到罐内混凝土;

5.由试验室对配合比进行调整,适当提高外加剂的掺量,增加出机口的坍落度。

七、效果检查

通过一系列的措施,拌和物满足规范要求的概率有明显增加,其中含气量的合格率为100%,称量偏差的提高幅度最大,为9.5%。

通过活动,解决了原材料不稳定的问题,拌合称量的偏差值达到了验收标准的要求,采取了一系列降温措施,有效的降低了出机口的温度,坍落度损失降至最小,能满足现场施工需要。

通过活动的实施,增加了拌和站操作人员、试验、质量控制人员的质量意识和责任心:从活动后的数据显示,活动取得了预期的效果,混凝土质量一直处于比较稳定的状态;

八、标准化

小组进行的试验数据、结果整理,实施的整个过程已编制成册并归档保存,以保证成果的可延续性。并形成了生产作业指导书。

九、总结及今后打算

在活动过程中,小组成员也深刻体会到,开展QC活动是可以相互补充,相互促进的。同时,我们发现,虽然我们通过QC小组提高了高性能混凝土拌和质量,但施工质量是长久的事,我们要不断完善和改进施工措施。继续探索在低温季节高性能混凝土拌和质量控制,充分发挥团队聪明才智,为塔山南路隧道桥梁工程的建设贡献自己的一份力量。