PCB图形电镀中表面铜瘤的成因与改善

程 骄 席道林 黄 雄 陈 奎

(广东东硕科技有限公司,广东 广州 510288)

0 前言

随着印制电路板(PCB)技术能力提升,高多层细密线路板产量逐渐加大。在细密线路的生产过程中,湿流程段(沉铜-电镀-蚀刻)的品质直接影响板件的良率及生产效率,其中表面铜瘤是PCB厂家遇到的一个普遍性问题的电镀铜瘤从表现形式上大体可分为三种形态:铜丝、铜粒、铜渣,镀层表面铜瘤的产生,不仅会降低AOI检测和检修的效率,而且漏检或未处理掉的铜丝铜粒还会影响后续的表面处理工艺,造成板件的报废和人力、物力的损失[1][2]。

对于全板电镀工艺,常规的处理方式为电镀后进行磨板,对其良率提升明显,而图形电镀工艺只能在碱性蚀刻后进行检板,只能在AOI检测中采用人工检修的方式进行,制约了板件的良率提升和快速生产[3]。

本文通过表面铜瘤的形成机理出发,结合客户端实际生产条件,从源头分析铜瘤产生的影响原因,针对性的给出改善对策和建议供业界参考。

1 电镀表面铜瘤产生的机理分析

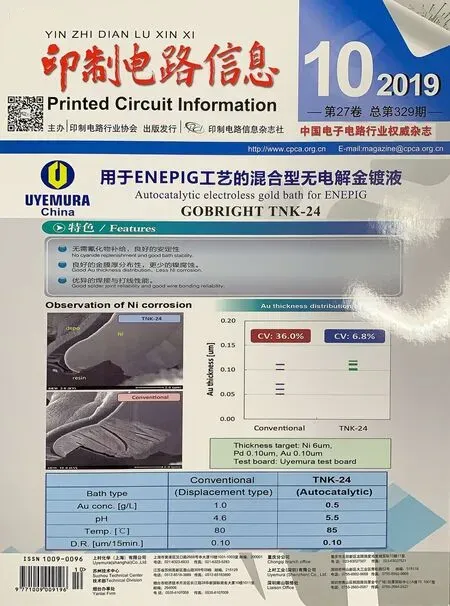

电镀表面铜瘤三种形貌产生的原因一般不同,其中铜丝呈现细长、如头发丝状态,铜粒在板面呈现小颗粒状态,而铜渣呈现蔟状。研磨不同表观形貌的切片,发现其生长存在不同的方式,一种是基材底部生长出的镀铜异常,另外一种是由于包裹异物而呈现的铜丝、铜粒、铜渣异常(如图1)。

图1 铜丝铜渣示意图(上-外观;下-切片)

在酸性镀铜中,电极的主要反应,其中主反应为阴阳极得失电子发生氧化还原反应,副反应是生产一价铜离子及其自身歧化反应,而副反应是不可控的。当镀液中含有较多的一价铜时,一价铜在阴极板面聚集并快速生长,存在形成不规则的铜结晶的现象,从而产生铜粒状的现象,所以针对槽液本身形成的铜丝,要降低槽液中亚铜离子的浓度(如图2)。

图2 电极主要反应

对于包裹异物形成的铜丝铜渣异常,主要的包裹物有碎膜、灰尘、细菌、碎屑、铜泥、杂质等,板件表面附着的异物或是镀铜缸中的漂浮物,逐渐被包裹在电镀层中,形成铜丝铜粒的现象,这种铜丝铜粒一般出呈现突然爆发的趋势,与生产过程中的日常维护保养密切相关。

2 铜丝铜粒产生的鱼骨图分析

针对电镀铜丝铜粒的外观形貌和切片分析,借助鱼骨图来分析其发生的根本原因,将所有影响铜丝铜粒的因子列出,从四个要素来剖析引起铜丝铜粒的源头。

对于电镀镀液自身形成的铜粒,主要是添加剂浓度、电镀参数、日常的槽液维护等因素影响;对于包裹形的铜丝铜渣,通常里面有“核”的存在,这个“核”的来源则可能有:外层图形的显影不净、辊轮上粘附的异物、电镀前处理的异物、水质、铜缸中的阳极泥、漂浮物等。

通过鱼骨图的分析,针对铜丝铜粒的异常,从图形电镀工艺段流程出发,对铜缸药水参数、周边环境、工艺条件以及日常维护等方面进行分析和改善,对各异常点进行分析,确认不同的改善措施来进行调整(如图3)。

图3 电镀铜丝铜粒异常

3 铜丝铜粒分析与改善

3.1 水质的影响

在PCB电镀车间,铜丝铜粒通常会在每年5月~9月之间爆发,另外梅雨季节期间也会爆发,主要是因为随着温度升高,自来水中容易生产菌类,加上环保的因素,厂内采用回用水或者水洗槽中的水洗流量受到限制,不能充分的溢流更换时,槽液中会快速的生长出各种细菌,吸附在槽壁或者板面上;而在梅雨季节期间,河水、泥沙以及腐物等因素也会对自来水的水质造成影响。

由于细菌是导体,大多数细菌等电点(电位为0)的pH值为3~4,一般水接近中性,故细菌细胞表面带负电荷。在电镀过程中,存在细菌点区域,Cu+和Cu2+在反应的初期会快速将带有负电荷的细菌进行包裹,一方面Cu+歧化反应生产Cu2O粉末,另外一方面,Cu2+快速的以菌类或者包裹物作为晶核快速的生长,电镀过程中存在尖端放电效应。电镀中抑制剂可以抑制晶核的生产,当板面吸附的菌类物质较多时,抑制剂不能有效抑制其生产,就会增多铜丝铜渣的生产。

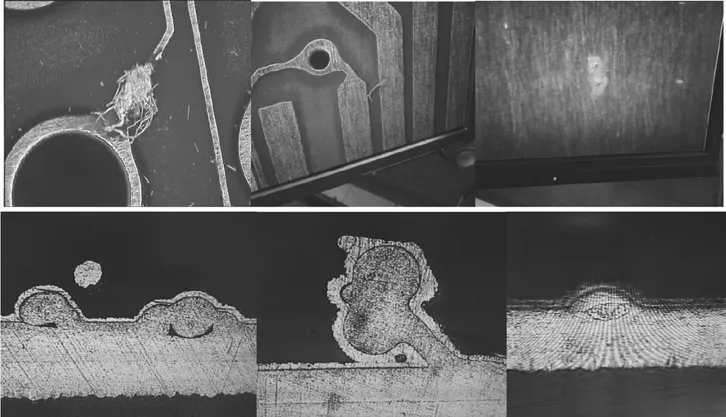

电镀车间自来水都会通过厂内的管道连接到现场,再通过现场过滤机分流到各个药水槽,但由于管道未定期保养维护,经过管道流到现场的自来水质中细菌数量有明显增加,所以一般建议在各水洗槽的入口处单独配置过滤杯进行二次过滤,来改善水质问题。表1是在J客户端改善前后的自来水的细菌数,通过管道流入现场的自来水细菌数最多,含量在1000以上,而通过目前线上的过滤泵之后,细菌的个数降低到28,说明过滤有比较明显的作用;再经过过滤杯之后,细菌个数只有10以内,符合板厂用水的要求规范(见表1)。

表1 J客户端水源细菌测试(落菌数测试)

在线上安装单独的过滤杯后,按照每周更换2次的方式进行,发现过滤芯的外观变色也十分严重,说明自来水经过厂内的一次过滤后,还是存在较多的杂质异物,所以增加二次过滤后对水质的改善明显,除此之外,大保养中采用硫酸双氧水进行清洗也十分重要,能有效除去缸壁内残留的菌类杂质。

将铜渣切片和过滤芯上的物质进行EDS元素分析,核内的特征元素为N、Na、K、Ca等水质中特征元素,说明在铜缸中或者前处理槽中有细菌类物质存在,会粘附在表面,对铜渣的形成起到促进作用,而增加二次过滤芯后,对水质中的杂质或菌类改善效果也很显著(见表2)。

表2 铜渣与过滤芯异物EDS元素对比示意图

3.2 电镀铜缸的影响

在机理分析中提到,铜丝铜粒的生成,一方面是镀液本身的电化学反应的产物,另外一方面是镀铜缸中的异物导致的包裹。对于电化学反应产生的铜丝铜粒而言,亚铜离子在槽液中不可避免的存在,这就需要通过严格把控添加剂的浓度来进行改善。对于电镀来说,光亮剂在槽液中不仅与铜离子络合能起到加速和催化的作用,还与亚铜反应生产可溶解的氯化亚铜螯合物,使亚铜离子不易被还原成单质铜。

当光亮剂偏低时,亚铜离子会在阴极表面聚集,发生不可控的副反应,就容易出现电镀铜丝铜渣问题。在槽液中,光亮剂的正常消耗与电化学反应有关,还与电流密度、氯离子含量和阳极膜有关。其中槽液温度偏高或偏低、电流密度过低,都会导致光亮剂的消耗增加,造成槽液中光亮剂浓度不足,从而引起铜丝铜粒的异常,所以当铜丝铜粒出现大量异常时,药水体系中光亮剂建议控制在中值偏上限。

在生产过程中,由于板件的掉落、保养过程中的铜球的掉入,造成缸体底部有较多的铜球和板件。另外,使用破损的阳极袋或阳极袋长久不更换,都会造成阳极泥过多进入铜缸中,过滤芯盖子不拧紧,造成过滤无效果等都会增加铜丝铜粒不良风险。对于电镀所有的辅料而言,在酸性环境中,过滤袋和滤芯的品质也有要求,不要选择带有绒毛的滤芯和阳极袋,防止丝状物落入到铜缸中粘附在板面上(如图4)。

图4 铜缸中掉落的铜球、板件

电镀铜缸中由于干膜的溶解,阳极的溶解析出以及添加剂的分解,槽液内的有机物或者金属离子也会不断的累积增加,因此需要定期的进行电解维护保养。一般采用高效碳芯降低槽液有机物,可通过监控TOC的方式来确认效果,高效碳芯的有效工作时间一般为4~6小时;同时采用阶梯电流密度电解的方式来降低槽液内的金属离子浓度和有机小分子物质,电解时建议比正常电流密度大0.2 A/dm2~0.3 A/dm2,用于电解高电位下的杂质异物。

电镀铜缸中常用的铜球一般直径为25 mm,而部分板厂采用51 mm的大铜球为阳极。以某板厂为例:A/B/C三条线采用的是51 mm的大铜球,单面钛篮30个,D线为25 mm小铜球,单面24个。按照此条件,对于51 mm的大铜球,阳极面积约为1.71 m2,对于25 mm小球,有效面积为2.70 m2;而对于其大铜面的汽车板件,单飞巴有效面积为1.89 m2,电脑主机板面单飞巴有效面积为1.40 m2;对于汽车板件,采用大铜球线体生产时,阴阳极面积比只有1:0.9左右;且汽车板铜厚要求较高,一般采用的2.15 A/dm2以上电流加工,造成阳极的电流密度偏高,存在钝化的风险。当阳极发生钝化时,阳极表面的阳极膜会发生脱落,亚铜离子直接进入铜缸的几率增加,造成铜球铜丝的不良,所以图形电镀工艺,一般建议阴阳极面积比在1:1.5以上相对较好(见表3)。

表3 阴阳极面积比

3.3 周边参数的影响

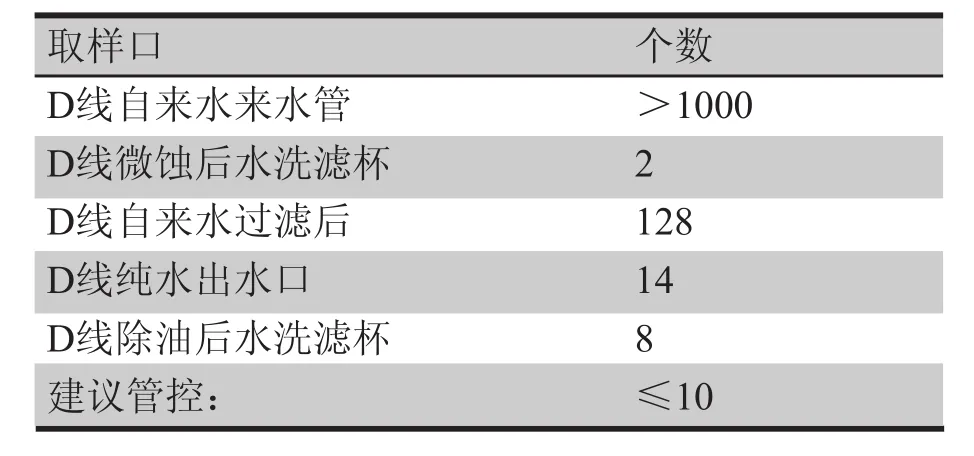

图形板件由于其工艺,在电镀前会结果贴膜、曝光、显影的工艺流程,板件表面存在油迹、碎膜残留、显影不净等异常现象,另外电镀除油槽对不同的干膜也可能有一定的攻击作用,加上干膜本身的质量和工艺参数要求,在除油槽中时常会出现干膜的溶解,造成除油槽槽壁变蓝,槽液内存在油状物,所以除油槽在进行大保养时,一般建议采用先碱泡,水洗后再采用硫酸+双氧水的浸泡方式进行,除去槽内有机附着物。

下图是某客户端使用除油剂浓度过高时导致的干膜溶解现象,槽壁出现逐渐变蓝的现象,图电板件在浸泡清洗过程中也存在有机物粘附的风险,增加镀层表面形成包裹层的铜丝铜渣,所以对于除油槽需要按照保养周期定期的保养,并选择合适的干膜和除油剂搭配生产(如图5)。

图5 除油槽和除油后水洗槽异物

PCB板件在电镀完铜层后,会再进入到锡槽中进行镀锡,直至下板后,飞巴进入到硝挂槽退镀。由于退镀的不彻底,会造成夹具上镀锡成会逐渐的累积,当飞巴进入到前处理槽或者铜缸中,在酸性环境下会脱附下来,在水洗槽中形成绿色沉淀物,而没有与液位接触的区域,会逐渐氧化,形成黑色的沉淀物(如图6),取样进行EDS(能散X线光谱仪)分析,确认是亚锡离子的氧化产物,所以对于破损的夹具要及时更换和保养,防止夹具上异物进入到铜缸中(如图7)。

图6 退锡不净引起的异常

图7 铜缸黑色物质EDS分析

4 结论

通过对水质、添加剂、物料、日常维护等原因进行分析,针对产生的铜丝铜粒,根据不同的类型来选择性进行改善。生产过程中,将光亮剂控制在中值偏上,减少槽液亚铜离子的存在;铜缸定期的电解拖缸,能有效的去除槽液中的金属离子和有机副产物;日常周边的维护保养,及时的更换破损阳极袋、夹具,定期更换滤芯,防止外来异物、杂质、灰尘等吸附在板面;水质的改善,夏秋季节槽体定期进行硫酸双氧水浸泡,减少菌类藻类物质的生产。通过以上措施的实施,对于镀层表面铜瘤的改善具有较好的效果。