谈局部厚铜板的制作流程

蒋 华 张 宏 何艳球 张亚锋 郭 宇

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

局部厚铜是一种提高印制电路板(PCB)散热及过大电流的技术可以直接过大电流,导热效率高,可延长PCB的使用寿命。但此类型PCB与普通的厚铜基板在制作流程上有很大的区别,特别是压合时很容易产生铜皱,压膜时容易产生气泡造成渗蚀,曝光时吸真空不足造成曝光不良。

以汽车电源系统为例,该模块密度高、功率大,会产生更多热量,特别是混合动力和全电动汽车会越来越多,所以需要更多先进的电源管理系统。

这意味着对散热和大电流的需求会越来越高,必须增加PCB导体铜厚度,来满足对散热和大电流的需求。局部厚铜板产品与普通的厚铜板在制作流程上有很大的区别,文章通过对不同的流程及方案的可行性进行验证,总结出可以生产该类型板的制作方法。

1 局部厚铜板与普通厚铜板的区别

局部厚铜板指在板内即有薄铜区域,又有厚铜区域,普通厚铜板指板内有铜区域全部为厚铜(如图1)。

2 产品基本信息

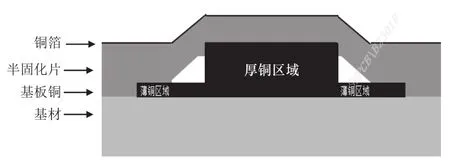

产品基本信息见表1,产品结构见图2所示。

图1 局部厚铜板

表1 基本信息

图2 压合叠构

3 流程设计

3.1 局部厚铜的铜面制作

3.1.1 方案一:直接采用DES蚀刻线控深蚀刻的方式制作

(1)制作流程。

开料→钻定位孔→压膜→曝光→DES蚀刻

(2)流程说明。

①根据厚铜位置铜厚选择基板,此产品厚铜位置需要140 μm(4 oz),选用140 μm基板生产。

②薄铜区为35 μm(1oz),需要减去105 μm(3 oz),蚀刻补偿需按105 μm铜厚进行补偿;

③曝光PE值设定±50 μm,防止与后续的局部厚铜线路不匹配;

④使用真空蚀刻线以少量多次的方式生产,蚀刻线以最快线速(7.2 m/min),喷压调整为:0.098 Mpa,生产前量测铜厚,过一次蚀刻线后量测一次铜厚,根据蚀刻咬蚀量确定过蚀刻次数,薄铜区减到35 μm±2.5 μm内。

⑤铜基板蚀刻时,严格管控蚀刻深度及厚铜区域线或Pad的尺寸,确保蚀刻后厚铜位置比其它位置高105 μm左右(见表2)。

(3)实验结果。

厚铜区域尺寸无影响,实际测量蚀刻后厚铜区域线路宽度正常,均在±5%以内。因厚铜板蚀刻深度较深,薄铜区域铜厚均匀性较难管控,薄铜区域R值为0.01 mm~0.02 mm,R值较大(见表2),后制程的线路制作影响较大,验证失败。

3.1.2 方案二:直接采用局部减铜的方式制作

(1)制作流程。

开料→钻定位孔→压膜→曝光→显影→减铜

(2)流程说明。

①选用140 μm(4 oz)基板生产,减铜资料需按105 μm(3oz)铜厚进行补偿,曝光PE值设定±50 μm;

②减铜线以3 m/min的线速生产,生产前量测铜厚,过一次减铜线后量测一次铜厚,正反交替的方式生产,直到薄铜区减到35 μm±2.5 μm内。

(3)实验结果。

实际量测蚀刻后厚铜区域线路宽度正常,均在±5%内,薄铜区域铜厚R值为4.8 μm~5.3 μm,见表3,R值正常,验证OK。但生产此类局部厚铜板,从140 μm(4 oz)铜厚,减铜厚至35 μm(1 oz),次数较多,费时,费力,产能严重不足,此生产方只适于样品及小批量,不适应量产。

3.1.3 方案三:采用DES蚀刻线控深蚀刻+减铜的方式制作

(1)制作流程。

开料→钻定位孔→压膜→曝光→DES蚀刻→减铜

(2)流程说明。

①选用140 μm铜厚的(4 oz)基板生产,减铜资料需按105 μm(3 oz)铜厚进行补偿,曝光PE值设定±50 μm;

②使用真空蚀刻线以少量多次的方式生产,蚀刻线以最快线速7.2 m/min,喷嘴压力调整为1.0 kg/cm²,正反面交替过蚀刻线,直到所剩铜厚在35 μm±15 μm以内,再以5 m/min的速度过减铜线,减到35 μm+/-2.5 μm内。

③实验结果。

实际量测蚀刻后厚铜区域线路宽度正常均在±5%内,薄铜区域R值为5~6 μm,见表4所示,R值正常,验证没问题。

表2 方案一控深蚀刻后铜厚及线宽数据(单位:mm)

表3 方案二减铜后铜厚及线宽数据(单位:mm)

表4 方案三减铜后铜厚及线宽数据(单位:mm)

3.2 线路制作

3.2.1 方案一:正常方式制作

(1)制作流程。

前处理→压膜→曝光→显影→蚀刻

(2)流程说明。

①线路补偿按照薄铜铜厚35 μm(1 oz)补偿;

②正常压膜、曝光;

③按照薄铜铜厚设定蚀刻参数进行蚀刻。

(3)实验结果。

因局部铜厚,铜面高低差较大,压膜结合力较差。压膜后易造成干膜贴合不良(图3),厚铜与薄铜相交处有气泡,导致蚀刻后该区域因渗蚀造成品质异常及损伤热压滚轮,验证失败。

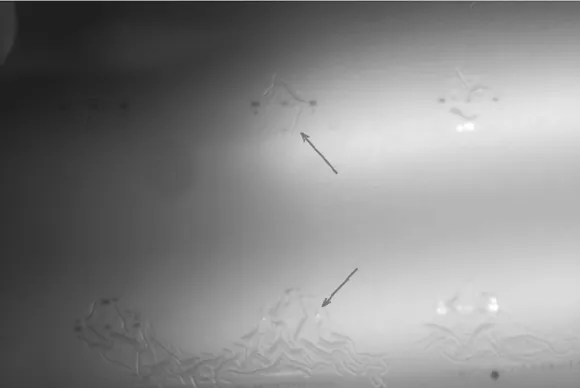

3.2.2 方案二:防焊方式制作

(1)制作流程。

前处理→防焊→曝光→显影→蚀刻

(2)流程说明。

①线路补偿按照薄铜铜厚补偿;

②丝印防焊油墨作为抗蚀层,曝光使用自动曝光机生产;

③按照薄铜铜设定蚀刻参数进行蚀刻。

(3)实验结果。

在厚薄铜交接处,因底片与油墨之间吸真空不良,导致显影后该区域曝光不良(图4),验证失败。

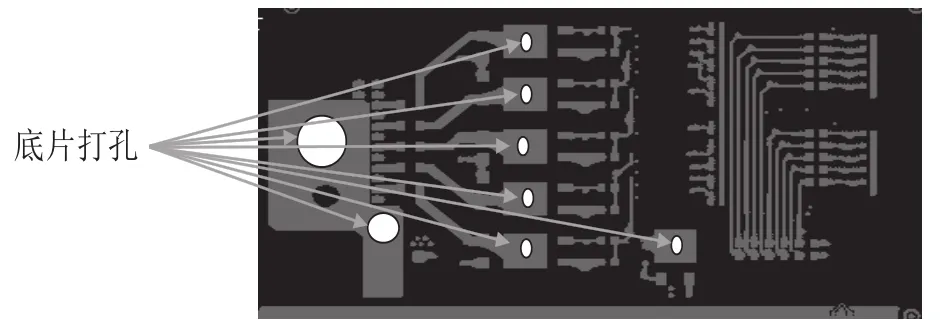

3.2.3 方案三:防焊方式制作,底片打孔

(1)制作流程。

前处理→压膜→曝光(底片打孔)→显影→蚀刻

(2)流程说明。

①线路补偿按照薄铜铜厚补偿;

②丝印防焊油墨作为抗蚀层,曝光使用自动曝光机生产,曝光前底片开孔;

③按照薄铜铜设定蚀刻参数进行蚀刻。

图3 压膜后截面图

图4 曝光截面图

(3)实验结果。

底片打孔,有利于曝光吸真空,显影后未发现曝光不良等品质异常,蚀刻后品质正常,验证没问题(如图5)。

图5 底片打孔示意图

3.3 压合制作

3.3.1 方案一:正常压合

(1)采用铜箔与基板直接压合方式制作(如图6)。

图6 方案一层压图

(2)制作流程:棕化→预叠→压合

(3)流程说明:①正常棕化,预叠,压合;②使用高胶半固化片压合。

(4)实验结果:因厚薄铜位置有高低差,压合有失压,缺胶,起皱现象,验证失败(如图7)。

图7 厚薄铜位置实物图

3.3.2 方案二:半固化片开槽压合

(1)采用铜箔与基板直接压合方式制作,叠构(如图8)。

(2)制作流程。

图8 方案二层压图

半固化片:开料→钻孔→铣槽→铆合→压合

基板:铆合→压合

(3)流程说明。

①根据厚薄铜区域将半固化片设置为两部分,一部分为薄铜区域半固化片,将厚铜对应位置开槽,铜厚极差作为开槽半固化片的理论介厚;另一部分为厚铜区域半固化片,根据总介厚设定厚铜区域半固化片的理论厚度;

②半固化片开槽的尺寸比厚铜位置的大小单边大0.2 mm(如图9);

③将开槽的半固化片与基板铆合在一起,防止压合的过程中开槽位置与厚铜位置错位,再将未开槽的半固化片预叠好直接使用相对应的压合程式压合(如图10)。

图9 半固化片开槽实物图

图10 铆合后实物

(4)实验结果。

压合后未发现缺胶、皱折等品质异常,压合后品质可满足客户品质要求。

4 结论

(1)厚薄铜制作时建议采用控深蚀刻加减铜的方式生产,可有效避免因铜厚不均匀性导致的线路问题,并可提高生产效率。

(2)线路制作时建议采用线路油墨加底片开透气孔的方式生产,可有效避免因厚薄铜的高低差导致的压膜贴膜不良及曝光吸真空不良问题。

(3)压合制作时建议采用半固化片开窗填平铜厚高低差,再加正常半固化片的压合方式生产,可有效避免因铜厚高低差导致的失压、缺胶、皱折等品质问题。局部厚铜作为PCB散热及通过大电流的技术之一,可延长PCB的使用寿命,在汽车电子、照明等领域将会得到广泛应用。