绵白糖碳源反应烧结凝胶注模成型SiCw/B4C陶瓷组织与性能的研究

余 健,林文松,徐彬桓,董曼茹

(1.上海工程技术大学材料工程学院,上海 201620;2.浙江立泰复合材料股份有限公司,湖州 313200)

1 引 言

碳化硼陶瓷因其具有低密度、高硬度、高化学惰性等优良特点,在航空航天和国防军工等领域中具有重要的应用价值[1]。但是,碳化硼的韧度不够,加入碳化硅晶须有助于提高力学性能。然而,采用常规的成形方式如机械模压法、注浆成型法[2]和流延成型法[3],晶须易团聚,很难分散均匀。凝胶注模成型技术作为一种新型成型方法,是通过在陶瓷颗粒悬浮体中加入催化剂和引发剂,使有机单体与交联剂原位聚合形成三维的骨架网络,并把陶瓷颗粒固定在其中,从而得到高强度的素坯[4]。与其他的成型方法相比,凝胶注模法具有素坯机械强度高、可实现近净尺寸成型,不同组成相分布均匀,制作复杂形状构件以及成本低廉等优点,是一种先进成型方法[5]。

研究工作表明,在凝胶注模中,炭黑的存在会降低丙烯酰胺体系的单体聚合转化率和缩短单体聚合诱导期时间[6]。通过在陶瓷基体中添加高强度纤维可以有效提高其性能[7]。基于上述凝胶注模成型中炭黑的阻聚效应及高模量纤维补强增韧的特点。本文提出采用绵白糖作为碳源并减少炭黑的添加量,避免因炭黑过多对原位聚合产生的阻聚效应。同时减少炭黑在浆料中的团聚,制备出高固相体积含量和低粘度的陶瓷浆料。该方法使用凝胶注模法制备陶瓷素坯,碳化硅晶须作为增强体通过反应烧结渗硅工艺制备碳化硼陶瓷基复合材料并分析碳化硅晶须对碳化硼基陶瓷材料抗弯强度及显微结构的影响。

2 实 验

2.1 实验原料

碳化硼(W10、W3.5牡丹江金刚钻碳化硼有限公司),色素炭黑(上海复瑞化工有限公司),绵白糖(杭州百怡食品有限公司),丙烯酰胺(AM,化学纯上海展云化工有限公司),N,N’-亚甲基双丙烯酰胺(MBAM,化学纯,天津博迪化工股份有限公司),四甲基氢氧化铵25%水溶液(TMAH,分析纯,上海展云化工有限公司),过硫酸铵(APS,分析纯,无锡市展望化工试剂有限公司),金属硅粉(浙江开化元通硅业有限公司),聚乙烯吡咯烷酮(PVP,分析纯,上海阿拉丁生化科技有限公司),碳化硅晶须(浙江金刚云纳米纤维科技有限公司),N,N,N,N’-四甲基乙二胺(TEMED,化学纯,上海一研生物科技有限公司)。

2.2 实验过程

先将有机单体AM和交联剂MBAM按照质量比9∶1加入去离子水中,制备质量分数为15%的预混液。然后在预混液中分别加入不同质量比的炭黑和绵白糖(残碳量25%)粉体(1∶0,1∶2,1∶4,1∶8)并搅拌均匀。随后加入碳化硼粉体,PVP和TMAH完成陶瓷浆料的制备。其中炭黑的质量加上绵白糖25%的质量占碳化硼粉体质量的8%,碳化硼粉体W10和W3.5质量比为7∶3,分散剂PVP的添加量为粉体质量的2%,TMAH的添加量为碳化硼粉体的0.5wt%。经3 h球磨后,加入不同质量分数(4%,8%,12%,16%)碳化硅晶须。继续球磨1 h后取出。在0.1真空度下除气10 min后,分别加入引发剂APS和催化剂TEMED。其中引发剂APS的添加量为浆料的0.5wt%,引发剂APS和催化剂TEMED的质量比2∶1。搅拌均匀后浇入模具,并在环境温度25 ℃下固化成型。固化成型后的湿坯放在恒温恒湿干燥箱进行干燥处理,具体干燥工艺见表1。完成后的素坯经150 ℃的碳化处理,并在850 ℃下排胶,最后在1600 ℃进行硅的熔渗反应烧结得到碳化硼基复合陶瓷材料。

表1 素坯干燥工艺参数Table 1 Drying process parameters of the blank

通过使用SNB-1型粘度计(上海方瑞仪器有限公司)测量陶瓷浆料的粘度,采用阿基米德排水法测定素坯及复合陶瓷试样的体积密度,利用CMT4024型万能试验机(美特斯工业系统有限公司),通过三点弯曲法检测试样的抗弯强度,采用S-3400N型扫描电子显微镜(日本日立公司)观察试样断口形貌特征,并利用X’Pert PRO型X射线衍射仪(荷兰PANalytical分析仪器公司)对复合陶瓷材料的物相进行分析。

3 结果与讨论

3.1 炭黑的添加量对于浆料及坯体的影响

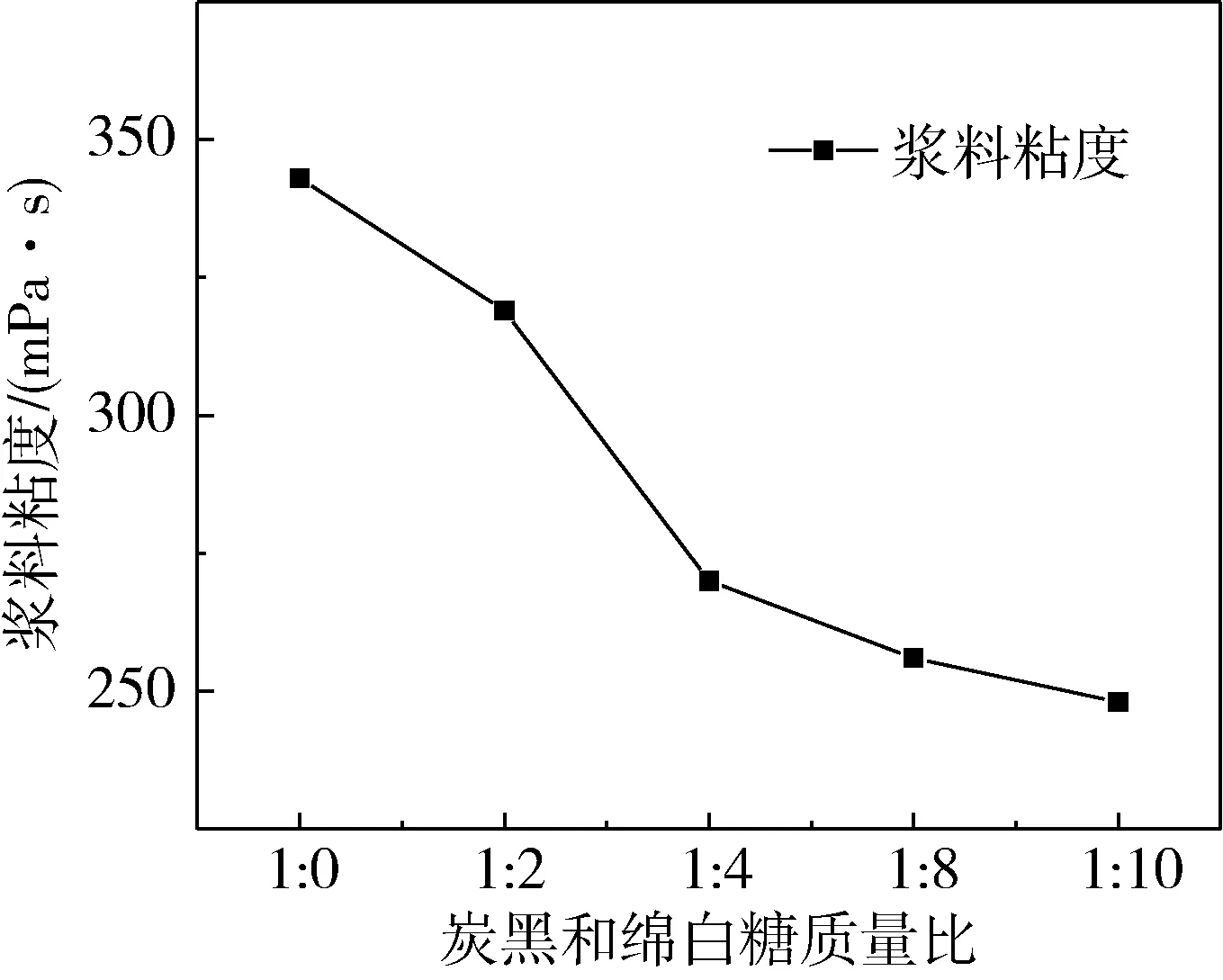

图1 炭黑和绵白糖不同配比的浆料粘度变化曲线Fig.1 Viscosity change curve of different ratios of carbon black and cotton white sugar

炭黑在生产的过程中,由于炭黑微粒子聚熔容易形成内聚强度大的一次结构。并在范德华力作用下,相互团聚形成链状结构[8]。炭黑颗粒小且比面积大,使其在水基浆料中易团聚和难分散。炭黑内部的稠芳香环结构中存在许多的含氧官能团,主要是酚羟基,醌基,羧基和内酯基[9]。含氧官能团的存在对于有机单体聚合产生阻聚效应[6]。图1为固相含量50vol%炭黑和绵白糖不同配比的浆料粘度变化曲线。由图1可知,随着炭黑的减少和绵白糖的增加,炭黑团聚现象减少,陶瓷浆料粘度逐步降低。当炭黑和绵白糖质量比为1∶10时,粘度降至248 mPa·s。这可能是炭黑含量过多时,炭黑颗粒小并且比面积大的特性使其团聚在B4C颗粒的表面上,一定程度上减少了分散剂PVP在B4C颗粒上的吸附,降低了浆料的流动性。因此炭黑的添加量是影响陶瓷浆料粘度的重要因素。

图2为炭黑和绵白糖不同配比的浆料在添加0.5wt%引发剂后,固化所需要的时间。从图中可以看出固化时间随着炭黑的减少逐渐增加。可能的原因是炭黑对于APS引发体系具有促进作用。炭黑的存在加速了APS引发体系中自由基的形成,缩短了聚合诱导期时间,加快了聚合的过程。

从图3可以看出:随着炭黑含量的减少,素坯的抗弯强度得到提高。在炭黑和绵白糖质量比1∶0时素坯抗弯强度为24 MPa,当质量比为1∶10时素坯抗弯强度提高到62 MPa。其原因可能是炭黑的减少使得含氧官能团对于自由基捕获变少,阻聚效果变弱。更多的自由基参与到原位聚合过程,单体聚合效率提高,高分子网络的结合度更高。在浆料凝固之后,坯体内的B4C颗粒在三维网状的结构中堆积得更加紧密,从而增加了坯体抗弯强度。

图2 炭黑和绵白糖不同质量比与浆料固化时间的关系Fig.2 Relationship between different mass ratios of carbon black and cotton white sugar and curing time of slurry

图3 炭黑和绵白糖不同配比的素坯抗弯强度变化曲线Fig.3 Curve of bending strength of green body with different proportion of carbon black and white sugar

图4 炭黑和绵白糖不同配比的素坯在150 ℃下碳化的宏观照片Fig.4 Macroscopic pictures of carbon black and white sugar with different ratios of green body carbonized at 150 ℃

图4为炭黑和绵白糖不同配比的素坯在150 ℃下碳化的宏观照片。从图中能看出随着含糖量的增加,素坯逐渐发生表面起泡的现象。蔗糖碳化的反应方程式如下[10]:

C12H22O11→12C+11H2O

根据反应式可知,绵白糖在碳化下会生成水。在150 ℃下,水蒸气会迅速从素坯表面逸出,造成素坯表面的起泡,并在素坯表面及内部留下气孔。因此,采用绵白糖作为碳源时,在保证浆料低粘度和素坯高强度的前提下应尽可能降低绵白糖的配比,以最大限度减少绵白糖碳化引起的起泡现象。综合考虑,本实验采用炭黑和绵白糖质量比为1∶2,制备50vol%B4C陶瓷浆料。

3.2 复合陶瓷材料显微结构分析

图5 不同含量SiCw反应烧结B4C陶瓷材料XRD组成图谱Fig.5 XRD composition patterns of SiCw reaction sintered B4C ceramic material with different contents

图5为不同含量SiCw反应烧结B4C陶瓷材料XRD组成图谱。对其进行寻峰检索,得到pdf卡片编号01-086-1117(B4C)、00-019-0178(B12(C,Si,B)3)、01-075-0254(SiC)、01-078-2500(Si)。分析可见,不同含量SiCw反应烧结下的B4C陶瓷材料都具有B4C、Si、SiC和B12(C,Si,B)3。没有残留C的存在,说明C全部参与反应生成了SiC。

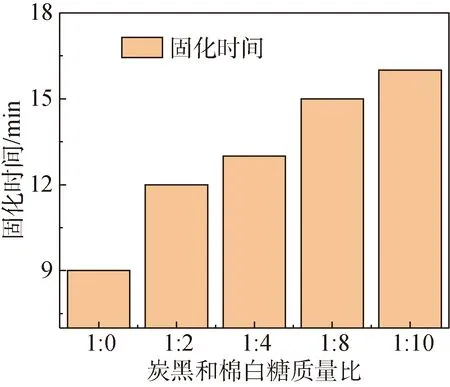

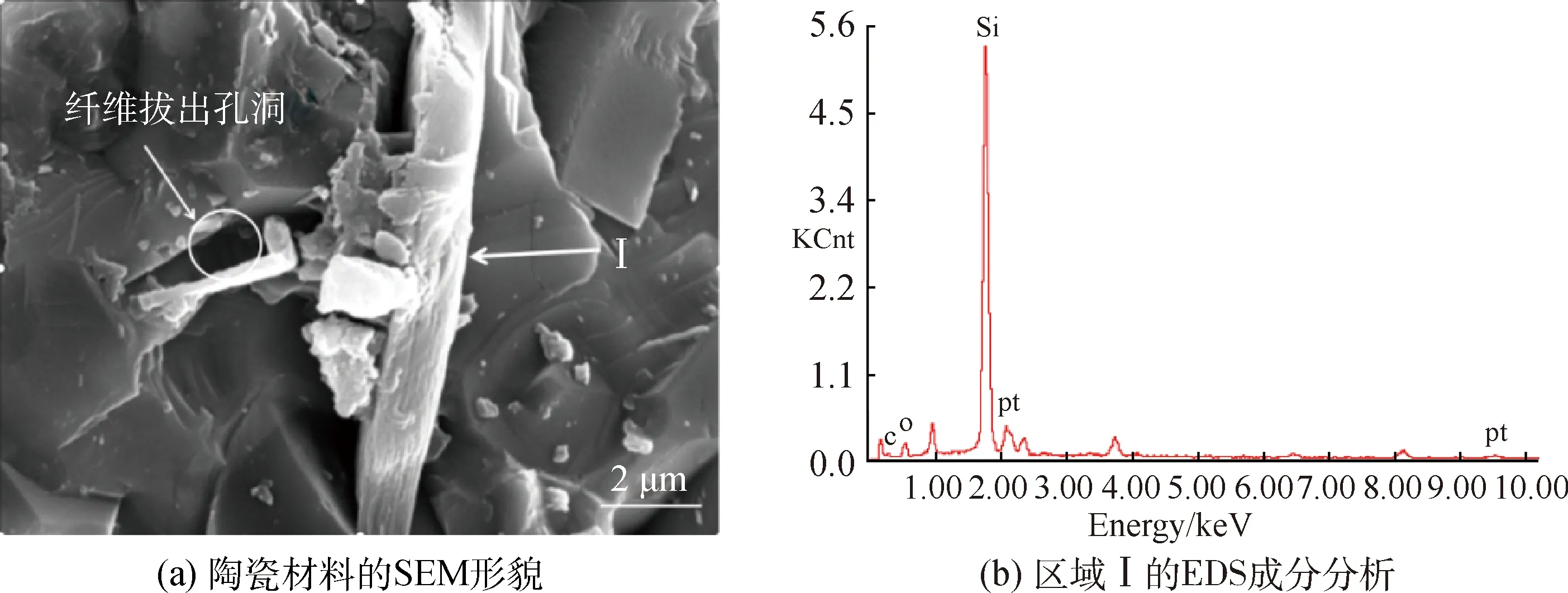

图6是SiCw添加量为16wt%的B4C陶瓷材料断口形貌图。从图中能观察出SiCw在高温烧结后还能保持纤维的形貌特征,并且在SiCw周围存在着许多拔出时产生的孔洞。这说明了SiCw具有良好的热稳定性,在高温烧结后也能保持优良的力学性能。在当陶瓷材料发生断裂时,SiCw可以通过纤维拔出的途径消耗断裂产生的能量。SiCw与B4C基体的界面结合力越高,拔出所消耗的能量越大。同时在当裂纹扩展尖端应力遇到SiCw时,应力传播受到阻碍将发生裂纹偏转的现象。裂纹扩展路径的增加有助于应力的释放,提高了B4C复合陶瓷材料的强度[11]。综上所述,添加SiCw可以增加B4C陶瓷材料断裂时裂纹扩展机制,从而提高了B4C陶瓷材料性能。

图6 SiCw添加量为16wt%的B4C陶瓷材料断口形貌图和EDS谱图Fig.6 Fracture morphology and EDS spectrum of B4C ceramics with 16wt% SiCw addition

图7为SiCw添加量为12wt%和16wt%金相显微结构,区域I主要为Si相,区域II主要为SiC和B4C的相,区域III为研磨时碳化硼颗粒脱落留下的孔隙。从图中能看出,在SiCw添加量为12wt%时,陶瓷材料内部各组成相分布均匀,没有出现明显Si相聚集。在当SiCw添加量为16wt%时,陶瓷材料内部Si相开始明显增多,并且尺寸较大。故添加过量的SiCw会增加陶瓷材料中游离硅的含量,降低复合陶瓷材料的力学性能。

图7 SiCw添加量为12wt%和16wt%金相显微结构Fig.7 The addition of SiCw is 12wt% and 16wt% in metallographic structure

3.3 复合陶瓷材料密度及力学性能

由图8可以看出,随着SiCw含量的提高,陶瓷材料的密度先增加后降低。当SiCw的加入量达到4wt%时密度最大值为2.546 g/cm3,随后呈下降趋势。其原因可能是在SiCw添加量0wt%~4wt%时,SiCw弥散分布在素坯内部,填补了部分孔隙。并且SiC密度(3.21 g/cm3)大于基体材料B4C密度(2.52 g/cm3),在一定程度上提高了复合陶瓷材料的密度。当继续添加SiCw时,烧结体密度开始下降。这可能是SiCw间的“搭桥效应”,使得的素坯内部孔隙率提高。在渗Si反应过程中,大量的Si液在毛细血管力作用下进入烧结体内部,孔隙被Si相所填充。Si的密度(2.33 g/cm3)小于SiC的密度。

图9表明:随着SiCw添加量的不断提高,B4C陶瓷材料的抗弯强度也不断提高。在SiCw添加量12wt%时达到最大值201 MPa,相比没有添加SiCw时强度提高24%。随着SiCw含量继续提高,抗弯强度反而开始下降。其原因可能是在SiCw添加量0wt%~12wt%时,SiCw均匀分布在B4C基体上。SiCw因其高强度及高模量的特点,承载复合陶瓷大部分剪切应力。并在裂纹源传播扩展应力时,对其进行阻碍。当陶瓷材料发生断裂时,裂纹扩展到SiCw需要克服界面的结合力,才能使其发生断裂,从而提高复合陶瓷材料的力学性能。当SiCw含量继续提高时,SiCw难分散易团聚的特点,使素坯中SiCw的“架桥”现象增多和内部孔隙率提高。孔隙在烧结时被硅液所填充。硅脆性大且硬度低,过多的硅含量会使复合陶瓷性能下降[12]。因此过量的SiCw掺入会导致B4C陶瓷材料烧结密度降低和力学性能下降。

图8 不同SiCw添加量的B4C陶瓷材料密度变化曲线Fig.8 Density curve of B4C ceramic materials with different SiCw addition amount

图9 不同SiCw添加量B4C陶瓷材料抗弯强度变化曲线Fig.9 Curve of bending strength of B4C ceramic materials with different SiCw addition amount

4 结 论

本文采用凝胶注模成型工艺成功制备了SiCw/B4C复合陶瓷材料,测量了陶瓷浆料的粘度,研究了复合陶瓷材料显微组织结构与力学性能。获得以下结论:在炭黑和绵白糖质量比为1∶2,浆料固相体积分数为50vol%条件下,成功制备了粘度低于320 mPa·s的陶瓷浆料和抗弯强度大于30 MPa的陶瓷素坯。

(1)绵白糖用作碳源可以减少炭黑带来的阻聚效应同时提高素坯抗弯强度。但是碳化过程中逸出的气体会使素坯内部产生气孔。

(2)SiCw的加入可以提高反应烧结B4C复合陶瓷材料抗弯强度,当SiCw添加量为12wt%时,复合陶瓷的抗弯强度由162 MPa提高到201 MPa,提高了24%。但过多SiCw的加入会增加游离硅相,限制力学性能的提高。