基于AD7779的高精度微振动采集系统

张晓明,万育彰,刘艳莉,吕 辰,闫佳晖,朱孟龙,晁正正,陈 雷

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.中北大学 信息与通信工程学院,山西 太原 030051)

0 引 言

目前,对路面、桥梁的振动监测和对关键区域、建筑、设备的环境监控以及地震防控等领域中,需要对微弱的振动信号进行监测.当有人员、车辆等进入或接近被监控区域、建筑或设备时,其行动产生的振动是极为微弱的,而地震前首先到达地表的纵波的振动也是极其微弱的,因此需要对微弱的振动信号进行采集、分析并监控,但国内外在此方面的研究较少,利用振动波探物往往是石油或矿物的探测工程,这些工程所使用的是具有高功率振动台的车辆,而振动波遇到矿物或油层时会反射,通过对反射波的接收实现探物.此类工程的震源以及采集端接收到的振动信号幅值大,与本文设计内容的关键区别也在于此,但其通过振动信号对盲空间的探测方法为环境监测、地震防控等工程提供了思路.由于环境监测、地震防控中幅值变化大,因此需要大量程、高精度的采集系统.选择高精度振动传感器(能检测识别幅值为30 μg的振动信号),其量程较大,传感器在感应到微振动信号时输出的电压也非常微弱(微伏特级)[1].由于要实现对微振动信号进行数据处理、存储、传输等,采集系统需将这些微弱的电压信号转换为数字量.而在采集转换的过程中,因为传统ADC不具备自增益的功能,对微弱信号的采集信噪比低[2],导致部分有效信号丢失或者外部噪声进入采集通道进而使得采集结果中掺杂大量噪声以至于微弱信号被淹没在噪声中,这些噪声影响到了系统采集精度进而导致无法实现对微振动信号的监测[3].

在地震、爆炸等工程防控以及环境监测时,一般车辆运动以及爆破工程的小型爆炸这类震源在其附近的介质中能产生的振动幅值可达10 g,但在较远区域的振动幅值仅为百微重力加速度级,频带分布在0~200 Hz,振动信号幅值变化范围大,振动频率低.针对这些信号特点,需要一种对微弱信号采集信噪比高同时采集量程大的采集系统.

为了提高监控系统数据采集精度,实现对微弱模拟信号的采集,本文设计了一套以24 b高精度ADC——AD7779为数字采集器件的高精度数据采集系统,并通过AD7779特有的片内可编程放大器及SINC3滤波器等功能实现自适应放大以及低通信号滤波等方法提高采集精度[4],实现百微重力加速度级微振动信号的高精度采集.

1 微振动采集系统设计

1.1 微振动采集系统总体设计

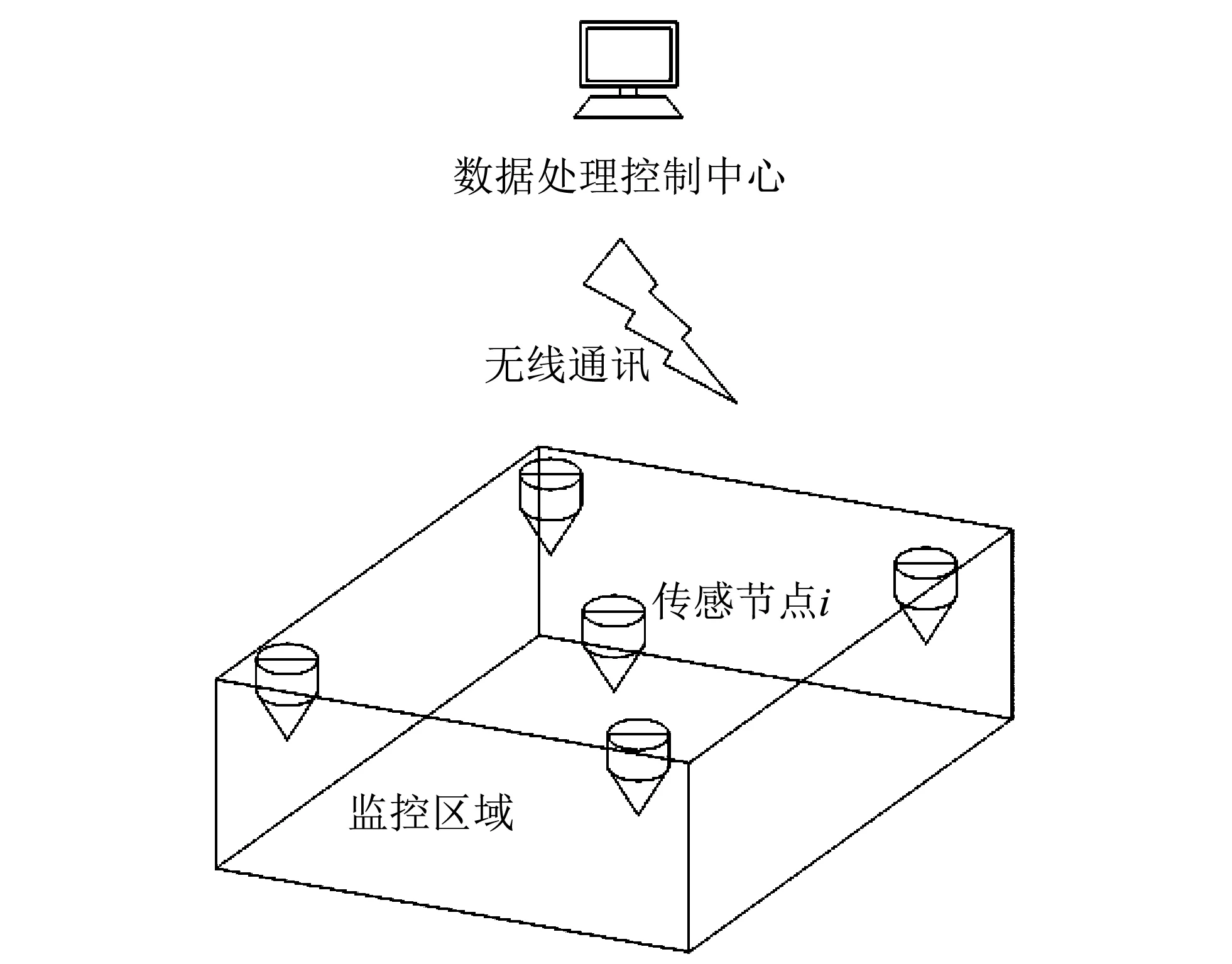

对高精度微振动采集系统的总体结构进行设计,高精度微振动采集系统由多个微振动采集节点和数据处理控制中心组成,其中节点与地面固连,采集微振动信号并存储,同时与数据处理控制中心无线通讯,受控制中心统一控制,在需要查看数据时,各节点将自身存储的振动数据通过无线网桥上传至数据控制中心,实现对振动信号的提取与检测,通过不同位置的节点采集振动信号的特点,实现对区域的监测,采集系统如图1所示.

通过系统的总体构成可以看到,负责采集微振动信号的部分为传感节点.

图1 微振动采集系统总体图

1.2 传感节点设计

传感节点的结构如图2所示.传感网络节点负责采集监控区域的振动波,将其转换为模拟电压进而通过外部ADC转换为数字量进行存储以及上传,根据其功能将传感网络节点分为3部分:采集部分、数模转换部分以及无线通讯部分.

图2 传感节点结构框图

要实现对振动波进行高精度的采集并进行合理分析需要从前两个部分即采集精度及转换精度着手[5],对于硬件而言就是选取高精度的振动传感器及高精度的ADC.

为了完整地采集振动信号,根据信号的幅值及频率特点需要满足量程和工作频带要求且灵敏度为百微重力加速度级的高精度加速度传感器.因此对市场上主流的加速度传感器进行调研,发现三轴数字加速度传感器敏感精度达不到百微重力加速度级精度要求,而由3个单轴数字加速度计组成的敏感头会出现3个轴向的加速度信息输出时间不同步的问题,因此需选择高精度的模拟加速度传感器,但是常见的模拟加速度计如ADXL356,ADXL1001的零偏稳定性分别为±125 mg(10 g量程)和5 g(100 g量程),达不到百微重力加速度级的精度要求,最后选择四川知微公司的AS1010这一量程为10 g、工作频带为0~200 Hz并且具有150 μg的高精度加速度计组成敏感头,而传感器灵敏度为0.36 V/g,根据式(1)可计算得到传感器输出最高精度可分辨电压为54 μV.

VOUT=G×K.

(1)

根据所得到的传感器所能输出的最高分辨率电压进行模拟电压转数字数据部分设计,首先进行ADC的选择,ADC的位数与ADC转换分辨率的关系如式(2)所示[6]

VLSB=VREF/2N,

(2)

式中:VREF为ADC的基准电压即为ADC转换的满量程电压,N为ADC的位数,其中AD采集的基准电压需要根据传感器输出电压的范围选取,因此根据AS1002的输出电压范围选择为3.3 V,进而要求转换精度在54 μV以上才能对AS1002的输出进行合理的转换,因此ADC的位数必须在16 b以上,为了保证高保真的采集AS1002输出的电压波形,选择24 b高精度AD7779作为ADC,其转换精度可达0.39 μV[7],满足传感器输出精度的要求.

AD7779可通过SPI进行工作状态的配置及传输转换结果,同时节点要实现无线通讯以及对转换数据的高速存储都需要MCU.选择STM32F405RG作为控制单元,其包含3个SPI以及高速存储接口SDIO及16个DMA流,同时STM32F405RG的主时钟最高可达168 MHz,运算速度快,从而实现与ADC、无线通讯模块及存储模块的高速通讯,并实现在数据传输同时根据转换得到的数据对AD7779工作状态进行调整的功能.

无线通讯模块与存储模块则是用于接收控制中心指令和存储转换完毕的数据,对于两者的要求是高速,与高精度采集无关,不在此展开赘述.

1.3 信号调理电路设计

在重点展开模拟信号转数字信号部分设计论述前,还需要对模拟信号的调理部分设计进行介绍,这是为了方便后期使用AD7779的功能以提高信号转换的精度.

信号调理电路是为了对输入AD7779的模拟信号进行预处理[8],具体表现为隔离,幅值调整及差分.隔离通过电压跟随器实现,旨在提高信号的驱动能力,使传感器输出的电压信号对应的电流满足AD7779采集通道的要求,幅值调整则通过反馈电路实现,由于AD7779对差分信号的采集范围为-1.65~+1.65 V,而传感器输出为-1.1~6.1 V(2.5 V偏置电压),两者不匹配.因此先使用负反馈电路使传感器输出缩小为0~2.0 V,再使用全差分放大器对信号进行差分,调理后的信号与AD7779采集通道要求匹配,为使用AD7779及其内部可编程放大器进行程控放大提供基础.

2 微振动信号采集与转换

2.1 适应性放大

通过PCB板合理设计,降低了电路的底噪后,为了进一步优化采集结果的信噪比,另一方面传感器输出幅值弹性大,从震源附近的伏特级波动到远离震源的百微伏特级的微振动都要高精度采集[9],故提出使用AD7779内部的信号输入接口后接可编程运算放大器实现对采集的传感器输出进行自适应放大.AD7779片内采集通道的可编程运放允许的放大倍数分别为1,2,4,8,由于微振动引起的电压波动较弱,因此可以对其进行适度放大,这样可以将有效信号与底噪在幅值上的区别拉大,提高信号的可识别度[10],其放大流程如图3所示.

首先将采集电压范围分成4个区间:0~0.125 V,0.125~0.25 V,0.25~0.5 V以及 0.5~1.0 V,初始增益倍数为1倍,通过对每一次采集结果的绝对值所在区间进行判断,改变对应AD7779寄存器的值调整增益倍数,使微弱信号进入AD可以被合理放大,提高信噪比.

图3 自适应放大流程图

除程序流程外,硬件条件也必须满足才能进行合理放大,即如前文所述,输入AD7779的信号必须是差分信号.AD7779的输入范围为-Vref/2~Vref/2或0~Vref,前者为差分信号输入范围后者为非差分信号输入范围,而非差分信号包含了零偏电压,此时若对信号进行放大则会将零偏电压同时放大,容易出现信号饱和截止进而出现信号的失真,因此必须使用差分信号,此时信号没有零偏,信号围绕零伏上下摆动,因此对差分信号的放大不容易出现饱和截止的现象,避免了信号的失真[8].为了避免表面适应性放大不当导致采集信号的失真,设置AD7779的采样频率为10 kHz,远高于振动波频率即变化速度[10].

2.2 陷波滤波

AD7779内置低延迟数字滤波器SINC3,对输入的微振动信号进行有针对的滤波,由于微振动波的频率小于300 Hz,因此将滤波器的滤波频率调整到300 Hz,在进行数字转换前的最后一个环节进行滤波,从而保证转换得到的数字量结果所含噪声量少,从而提高有效信号即微振动信号所占比例,保证对微振动的高精度采集.

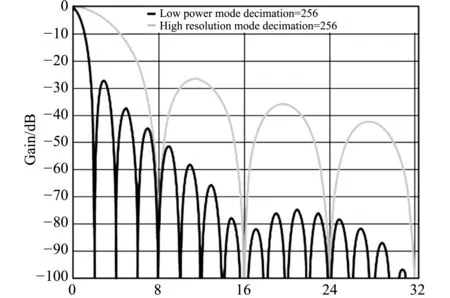

SINC3滤波频率与AD7779的主时钟频率相关,AD7779的主时钟频率为8 MHz,而根据AD7779的数据手册,主时钟频率必须为SINC3滤波器截止频率的整数倍,因此将截止频率设置为200 Hz,滤波器的频率响应如图4所示.

图4 AD7779内SINC3滤波器频率响应图

对相应寄存器进行设置,配置AD7779样本抽取率即可控制SINC3的陷波频率,将滤波频率设置为200 Hz.

3 实验验证

首先,通过电路优化并使用AD7779内部放大器及滤波器实现对信号的自适应放大和滤波的微振动进行直流信号的采集,并对采集结果的精度进行分析;随后,采集正弦信号以验证采集系统的采集频率的稳定性;最后,通过采集人走动引起的振动波验证系统能够采集微振动信号,实现预期功能.

3.1 数字采集精度测试实验

首先验证SINC3滤波及自适应放大效果,在使用自适应放大及SINC3滤波前后分别对直流电压进行采集,为了保证采集的模拟信号的稳定性,使用信号发生器作为直流信号将输出与采集通道相连,并对采集结果进行数据处理,得到对数字采集系统电路改进前后的采集结果的均值与标准差,如表1所示.

表1 直流电压采集结果表

在使用数字采集系统采集直流电压前使用高精度六位半万用表对其电压进行测试,将测量结果作为标准值,以确定采集结果的精度.高精度万用表测量干电池稳定后电压为1.137 343 V,即改进前对干电池采集结果与高度万用表的测量结果的差值为2.262 mV,而改进后采集结果均值为1.137 398 V,与万用表测量结果的差值为0.053 mV,由此可以看出改进后数字采集系统的精度大大提高,真正实现了对数据的高精度采集.本实验中采集结果的均值与真值的差值即为基准电压不准导致的零偏误差,而对比改进前后的两个差值可以看出,双电源供电的方法有效提高了基准源精度.

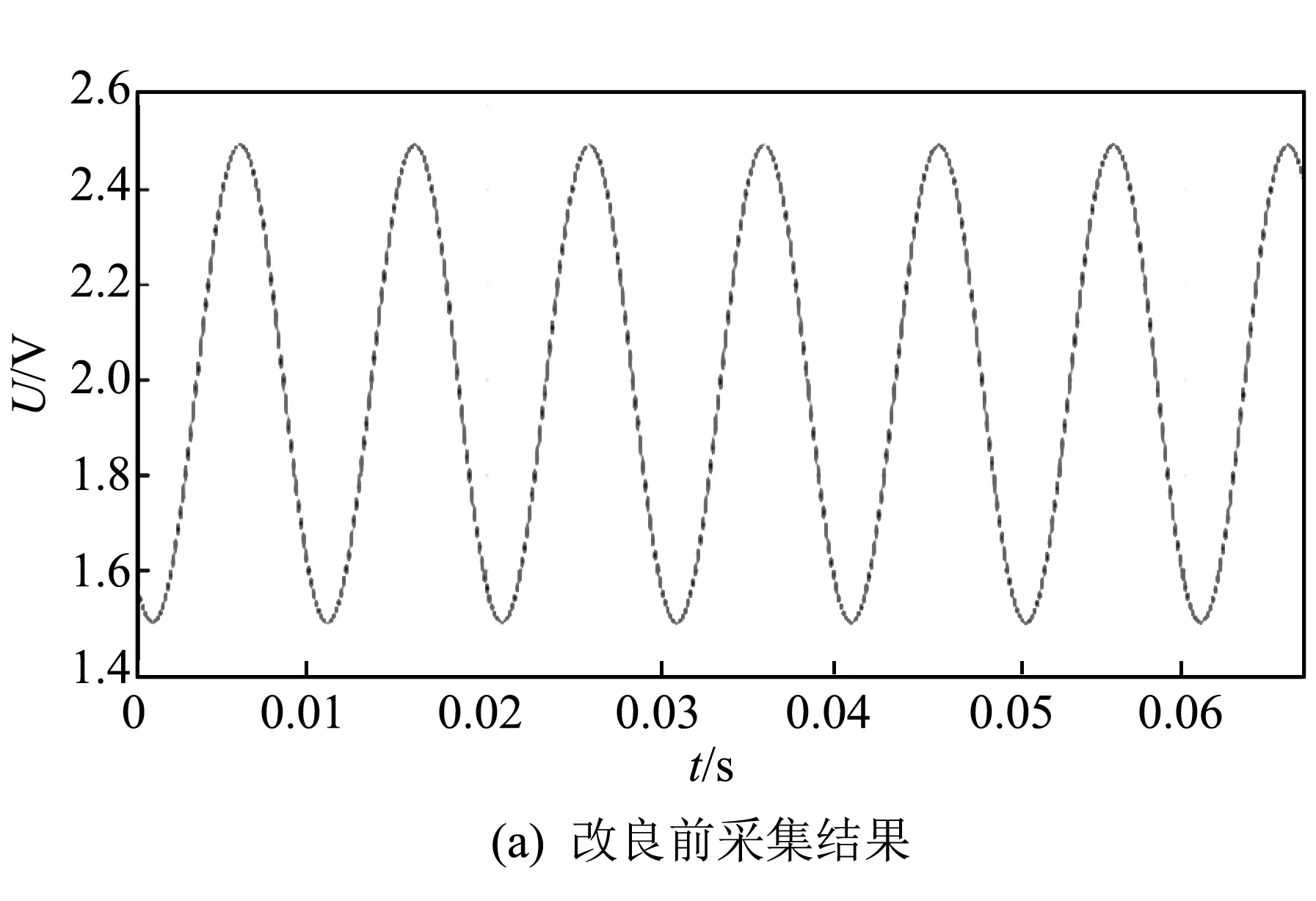

3.2 数字采集系统采集频率精度

除了通过对直流信号的采集获取幅值采集精度以外,对信号的采集频率是否稳定,能否准确采集动态信号,也是能否完成微振动信号采集任务的关键要素,因此对数字采集系统的频率精度进行测试:数字采集系统采集一定频率的正弦波,在采集结果中选取N周期的正弦波,若采集频率为fc,正弦信号频率为fs,则从时域上看N周期内采样点数应满足

(3)

式中:count为N周期正弦信号的总采样点数,在本次实验中选择100 Hz的正弦波作为被采集模拟信号,由信号发生器输出,数字采集系统的采集频率为10 kHz,选择高采集频率是为了在正式使用时尽可能完整地采集模拟信号,采集结果的时域图如图5所示.

图5 正弦波采集结果时域图

除了从时域上对信号进行频率稳定性能及噪声分析外,还通过FFT对采集结果进行频域分析,从采集结果的频域成分分析采集频率是否稳定以及通过频域各频点成分判断是否含有非输入信号频率的噪声成分,改进前后的数字采集系统,采集结果的频域对数谱图如图6所示.

图6 正弦波采集结果频域图

从采集结果的频谱可以看出,除了幅值最高以及次高的频点对应的有效信号中的直流分量(0 Hz)和正弦信号分量(100 Hz)外,噪声对应的频点幅值较改良前有明显降低.

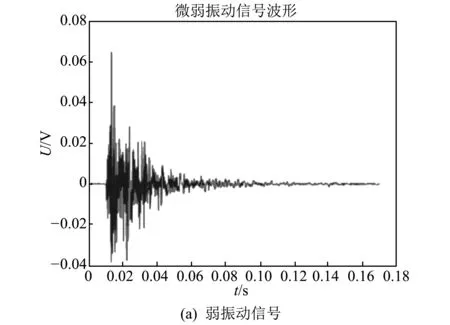

3.3 微振动信号采集

将微振动采集系统与走廊地面固连,实验人员经过采集点,整段路程实验人员用5步走完,所行路线如图7所示.

图7 实验人员行走路线

由路线可知,人员行走在采集点处引起的振动幅度应与落脚点与采集系统安装点距离呈负相关关系,因此所记录的振动信号应呈现首尾振动幅值较小,中间振动幅值较大的特点,经过试验,采集的结果如图8所示.

图8 微振动采集试验结果图

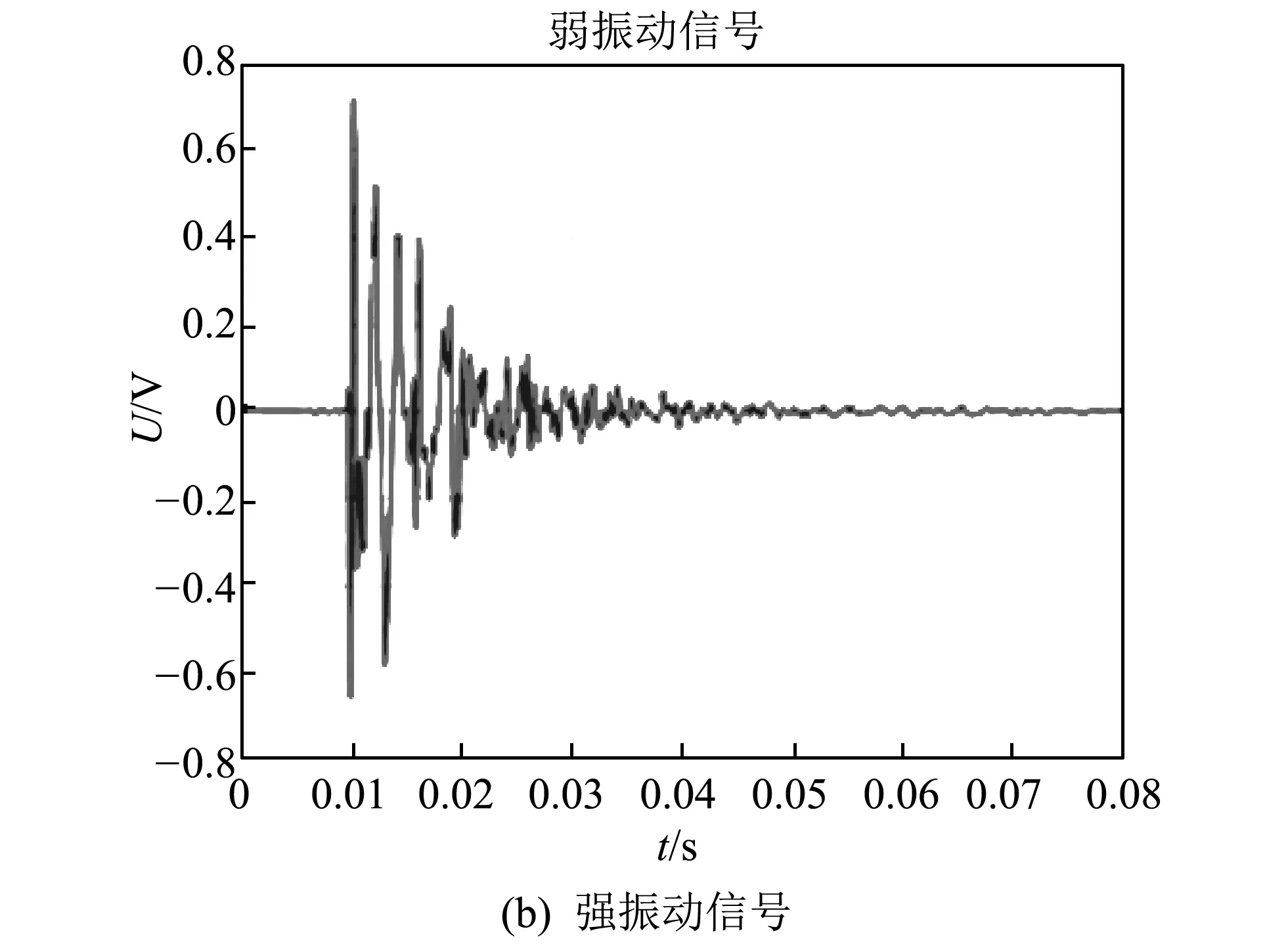

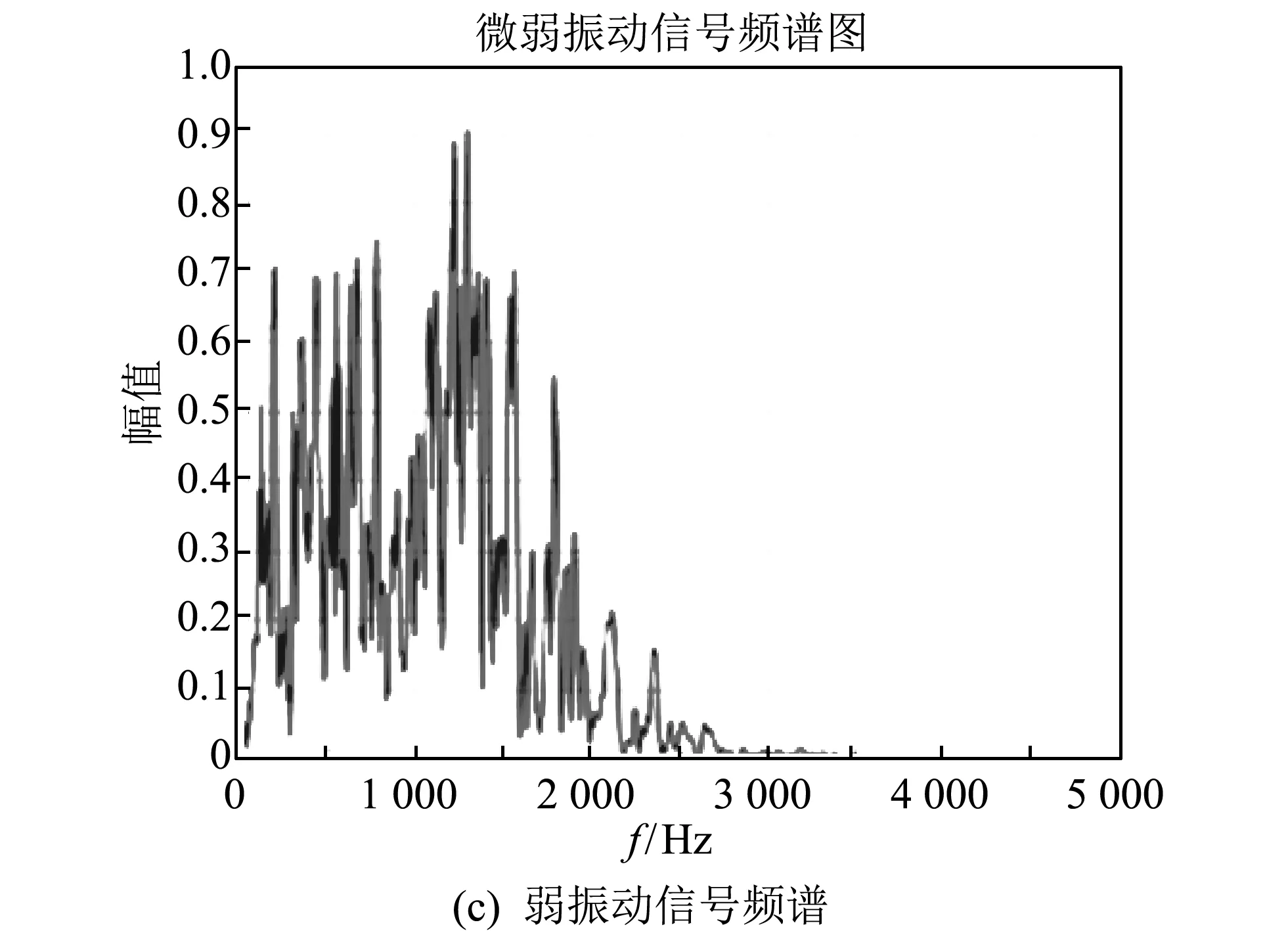

由图8 中可以看出,振动波采集结果呈现规律与预计一致,选择幅值不同的第1个振动信号(微振动),和第4个振动信号进行分析.

图9 强弱振动信号时、频域图

如图9所示,微振动信号的频谱图与强振动信号的频谱类似,这说明微弱振动信号在幅值上虽然较强振动小,不易与噪声分离,但通过本文设计的微振动采集系统进行采集,微振动信号中的噪声也等比被抑制,由此可见微弱信号没有被噪声淹没,即有效信号(微振动波)与噪声分离度提高,这是使用AD7779片内放大器进行适应性放大所取得的功效,由此完成了对微振动信号的高精度采集.

4 结 论

本文针对基于高位宽ADC设计的数字采集系统难以实现高精度采集的问题,分析采集噪声的来源,在使用传统方法的电路设计后,利用AD7779特有的可编程放大器和SINC3滤波器对振动波信号实现自适应放大采集以及针对性低通滤波,通过对干电池、信号发生器输出的正弦波等模拟信号的采集,分析对比改良前后数字采集系统的采集结果,成功实现了模拟电压采集精度,满足了对微弱信号的采集,完成了高精度数据采集系统的设计.