铜电解液的净化试验研究

夏 栋,蒋晓云,王 冲,孔德颂

(1.长沙华时捷环保科技发展股份有限公司,湖南长沙 410000;2.中国铜业有限公司,云南昆明 650102;3.云南铜业股份有限公司 西南铜业分公司,云南昆明 650102)

铜电解精炼过程中,阳极中的砷、锑、铋、镍等杂质不断溶解并在电解液中积累,当杂质富集到一定浓度时会影响阴极铜品质[1],因此需要开路部分电解液进行净化。目前,铜电解液净化一般采用硫酸铜浓缩结晶、诱导法脱铜砷和硫酸镍结晶工艺[2-3],也有在前段采用电积法脱铜和硫酸铜浓缩结晶相结合工艺[4],这些工艺都会产生大量硫酸铜和黑铜泥。还有通过控制阴极电势和电流密度电积法[5-7]、旋流电积法[8-10],这些工艺中,只有在铜质量浓度较高时,才能得到A级铜;电流密度小,处理效率较低;且砷锑铋未直接开路,还会产生部分黑铜泥。此外,还有吸附法[11]、溶剂萃取法[12-13]、沉淀法[14-16]等,但都因成本较高等问题,存在一定的应用局限性。

针对铜电解液的净化提出了一种新工艺流程,对锑、铋、铜、砷、镍和硫酸进行分离,以期获得纯净铜电解液,提高铜直收率。

1 工艺流程

铜电解液依次通过离子交换分离去除锑铋、电积铜、分步硫化铜砷、分离硫酸、蒸发结晶硫酸镍过程,分别对锑、铋、铜、砷、镍进行分离或回收。

1)锑、铋去除:采用一种新型的氨基膦酸树脂吸附锑、铋,之后洗脱树脂,使锑、铋富集在洗脱液中[17];

2)电积铜:离子交换吸附锑、铋后的溶液,铜质量浓度在5 g/L以上时,电积可得A级铜;铜质量浓度在5 g/L以下时,电积可得铜板返炉;

3)分步去除铜、砷:对铜电积后液,先用硫化氢硫化少量铜,得硫化铜渣送火法处理;再硫化脱砷,得硫化砷渣使砷开路。反应式如下:

当通入硫化氢时,铜和砷都会反应生成难溶的硫化物沉淀,但硫化砷比硫化铜的溶度积小,随后Cu2+会和硫化砷发生置换反应。故只要控制相应条件,适量地加入硫化氢,就可先沉铜后沉砷[18]。

4)酸盐分离:利用酸吸附树脂阻滞吸附酸的能力,吸附脱除铜、砷溶液中的硫酸,吸附尾液为脱除硫酸的硫酸镍溶液;然后,用水洗脱负载硫酸的树脂,得到硫酸溶液,返回电解系统。

5)硫酸镍蒸发结晶:对脱酸后的硫酸镍溶液浓缩结晶,得冷凝水和硫酸镍产品;也可直接中和得氢氧化镍。

铜电解液净化工艺流程如图1所示。

图1 铜电解液净化工艺流程

2 试验结果与讨论

2.1 锑铋吸附去除

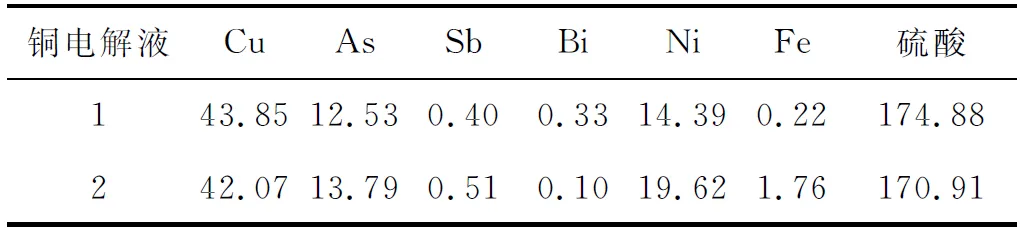

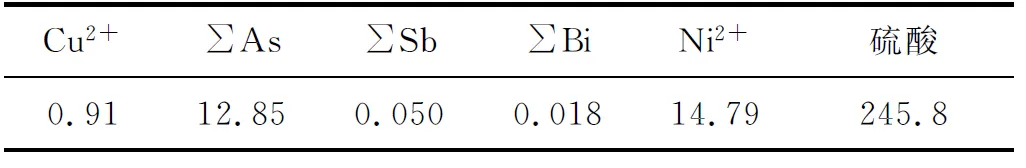

试验所用铜电解液取自两家冶炼厂,其组成见表1。

表1 铜电解液原液组成 g/L

取2~3 L铜电解液,用1 μm滤膜过滤;滤液通入装有H501氨基膦酸树脂的100 mL玻璃柱中吸附去除锑、铋,取吸附后液分析其组成,结果见表2。

表2 铜电解液吸附后液组成 g/L

由表2看出:经过树脂吸附后,铜电解液中锑、铋质量浓度大大降低,锑、铋吸附去除率均在90%以上;Fe也有部分被吸附,其他元素几乎没有被吸附。铜电解液中的锑、铋开路后可避免产生砷锑铋共沉淀物[19],同时,也可极大改善电积铜品质。

2.2 电积铜

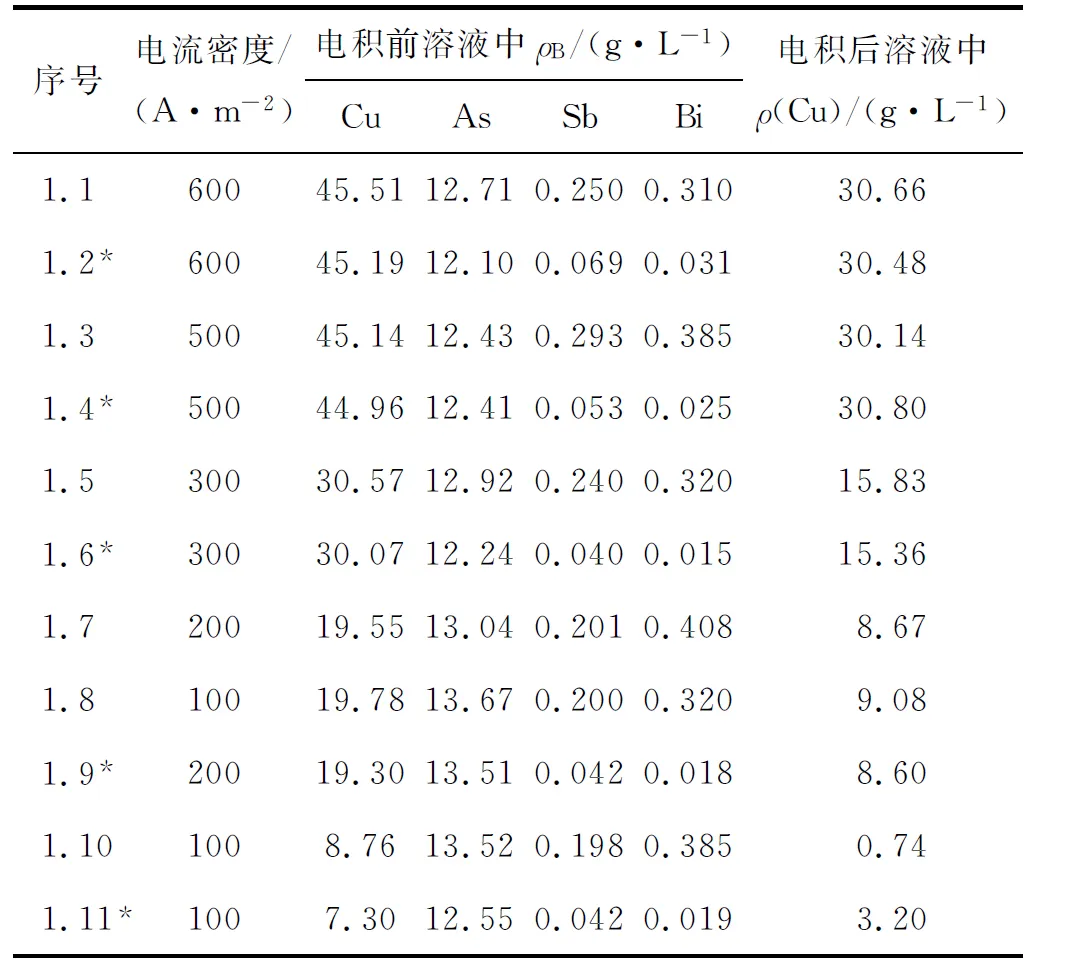

试验1:采用旋流电解法,对铜电解液1的原液和脱锑、铋后液,在不同电流密度下分段电积铜。溶液温度为50~60 ℃,各段电流密度和电积前后溶液成分见表3,电积铜品质见表4。

表3 电积铜试验结果(电解液1)

表4 阴极铜成分(电解液1) %

由表4看出:试验1.2、1.3、1.4、1.6、1.9所得阴极铜质量符合GB/T 467—2010中A级铜产品要求。

试验1.1电流密度为600 A/m2,所得阴极铜铋含量超标,只能达到1#标准铜级别;而试验1.2、1.3、1.4所得产品均为A级铜。从溶液铜质量浓度约45~30 g/L阶段看,在保证A级铜要求情况下,溶液脱除锑铋后可进一步提高电流密度。

试验1.5,溶液中铜质量浓度约为30~15 g/L,电流密度为300 A/m2,所得阴极铜铋含量超标,不满足GB467—2010对A级铜及1#、2#标准铜要求;而试验1.6,溶液脱锑、铋后,所得阴极铜则为A级铜。

试验1.7、1.9,电流密度200 A/m2,溶液铜质量浓度约20~8 g/L:试验1.7所得阴极铜不能满足标准铜要求;而试验1.9,溶液脱除锑铋后,所得阴极铜则达到A级铜标准。试验1.8,溶液未脱除锑铋,降低电流密度至100 A/m2时,也不能满足标准铜要求。

试验1.10、1.11,溶液铜质量浓度均在8 g/L以下,电流密度为100 A/m2:试验1.10,未脱除锑、铋,所得阴极铜杂质严重超标;试验1.11,脱除锑铋后,所得阴极铜中砷、铋杂质也偏高,但铜质量分数在99.9%以上。

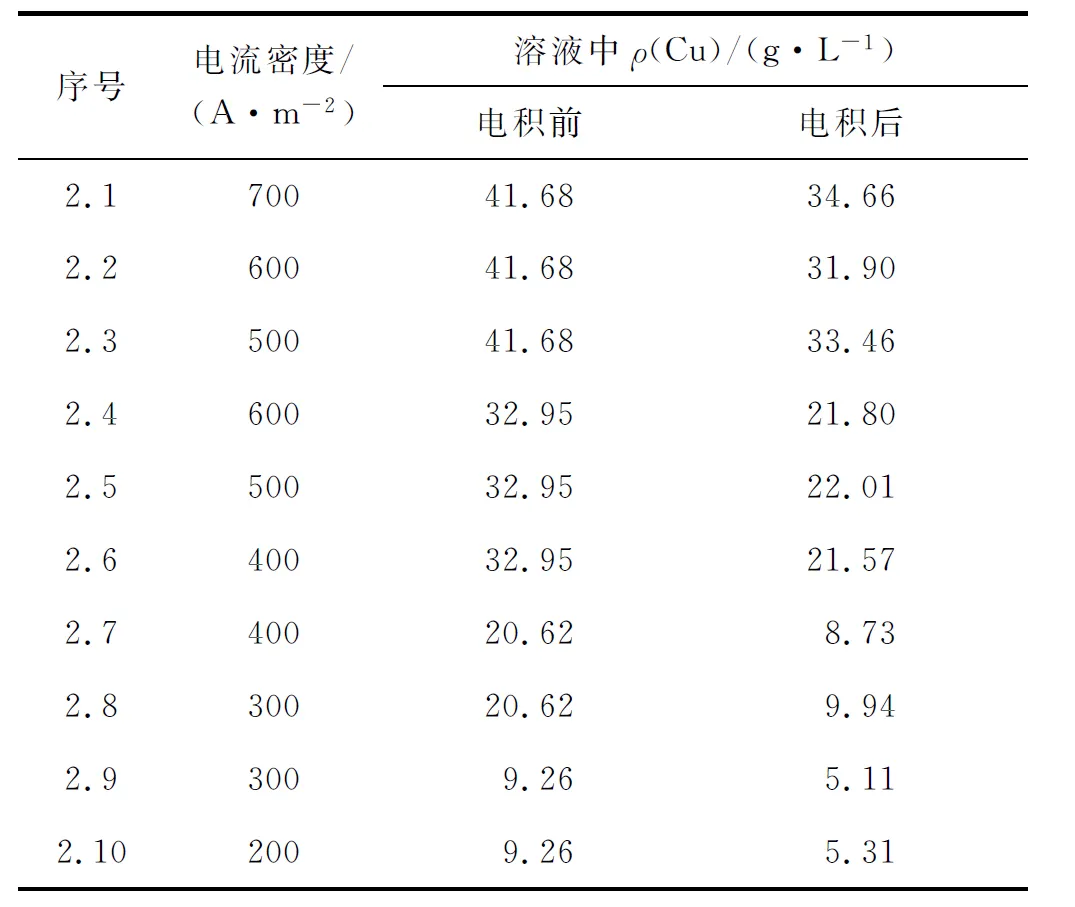

试验2:用铜电解液2的脱除锑、铋后溶液验证脱锑、铋后液电积铜产品质量。试验条件同试验1,各段电流密度和电积前后溶液中铜质量浓度见表5。

表5 电积铜试验结果(电解液2)

在不同电流密度条件下,铜电解液脱除锑铋后再电积铜,除试验2.1外,其他试验所得阴极铜品质均为A级。试验2.1可能是电流密度过大导致As和S质量分数略有超标,分别为5.8×10-4%和2.4×10-3%。

2.3 硫化法分步脱除铜、砷

用硫化氢对铜电积后液分步去除铜和砷。铜电积后液成分见表6。

表1 锰渣中重金属总量

取500 mL铜电积后液于圆底烧瓶中,搅拌,加热至温度60 ℃。用硫酸和硫化钠制备硫化氢,并通入圆底烧瓶中进行硫化反应。同时,采用ORP计监控电位[20]。

硫化除铜:电位200 mV左右,反应时间4 h,过滤,得硫化铜渣。

硫化除砷:对硫化除铜后液,控制电位0 mV左右,反应时间8 h,过滤,得硫化砷渣。

硫化除铜、砷后溶液成分见表7。

表7 硫化除铜、砷后溶液组成 g/L

所得硫化铜渣中铜、砷质量分数分别为24.8%和11.9%,所得硫化砷渣中铜、砷质量分数分别为0.25%和39.6%。硫化后液中只含微量铜和砷,铜、砷硫化率分别为98.1%和99.8%。硫化铜渣中含少量砷,该渣量少,可返炉处理。而硫化砷渣只含少量铜,可作为砷渣开路。

2.4 硫酸分离

硫化后液(见表7)中含有硫酸和硫酸镍,采用华时捷酸盐分离技术可使二者分离。酸盐分离技术采用酸阻滞吸附树脂吸附硫酸,将硫化后液通入装有树脂的吸附柱中,硫酸会被树脂吸附,而硫酸盐则不会被树脂吸附。然后,用水洗脱树脂,硫酸被洗脱下来,得到硫酸溶液[21]。试验结果见表8。

表8 酸盐分离试验结果 g/L

脱酸后的溶液,可蒸发浓缩结晶硫酸盐,其对设备腐蚀轻,能耗低;也可用碱中和,得氢氧化镍。

3 结论

对铜电解液先行脱除锑铋再电积铜,可避免砷锑铋共沉物的产生,也可实现锑铋资源化,并可得到A级电积铜。对铜电积后液采用硫化氢分步法脱除铜砷,所得硫化铜渣可返回系统,硫化砷渣开路砷。硫化后液中的硫酸和硫酸镍,采用酸阻滞吸附树脂进行酸盐分离,所得硫酸可返回铜电解系统;所得硫酸镍溶液只含少量酸,可蒸发浓缩硫酸镍,或直接中和得氢氧化镍。

该工艺对铜电解液中主成分都进行开路、资源化,提高了铜直收率,避免了硫酸铜结晶和黑铜泥产生,也避免了砷锑铋在系统内累计循环问题,用于铜电积生产,可获得较好经济效益。