固贴式薄膜体声波谐振器性能受压电材料的影响分析

鄂羽佳,陆晓欣,王建东,朱嘉琦

(哈尔滨工业大学,哈尔滨 150001)

0 引言

体声波的概念早在上世纪60年代就已经提出,在随后的1965年,美国学者Newell[1]制备了第一个布拉格反射层堆叠结构的薄膜体声波谐振器,1967年,Sliker等[2]制备了CdS薄膜谐振器。薄膜体声波谐振器(FBAR)由于频率高、Q值高、体积小、承受功率大、换能效率高、与超大规模集成电路工艺兼容等突出的优点得到了科研工作者的广泛关注[3-5]。固贴式薄膜体声波谐振器(SMR-FBAR)作为一种新型薄膜体声波谐振器,其关键的结构式具有一个由高/低声阻抗材料叠加而成的布拉格反射栅[6-7]。在布拉格反射栅的作用下,声波在压电振荡堆中形成谐振,将能量最大限度的限制在其中,使谐振频率上的声损耗最小。其结构原理是:将由上、下电极和压电薄膜构成的压电振荡堆三明治结构直接生长到用3~7组的高/低声阻抗膜层分别交替而成的布拉格反射栅之上[8]。

SMR最重要的性能指标是有效机电耦合系数keff和品质因子(Q值),压电堆材料的性能是决定器件有效机电耦合系数的关键[9-10]。压电材料作为机-电换能的载体,某种程度上是决定器件的有效机电耦合系数的关键,间接决定了器件的换能效率,压电薄膜的出现实现了器件的小型化和集成化。在具体选择材料时,需要考虑诸如介电常数、材料固有损耗、频漂系数(温度系数)、热导率、化学稳定性、制备工艺的难易、与CMOS是否兼容等一系列问题。

本文将分析SMR的工作原理,建立模型,分析不同压电材料对器件的影响、不同压电材料对器件的有效机电耦合系数的影响、压电层和电机层厚度对器件中心频率和带宽的影响,为制备高品质因子的器件提供理论基础。

1SMR模型的建立

理想FBAR基于四方面的假设:(1)电极为纯导体,厚度极薄,可以忽略不计,即理想FBAR可以看作是纯压电薄膜;(2)压电层的厚度远小于其他两维的尺寸;(3)不考虑损耗,主要是指机械损耗;(4)看作是准静场,没有自由电荷[11-13]。

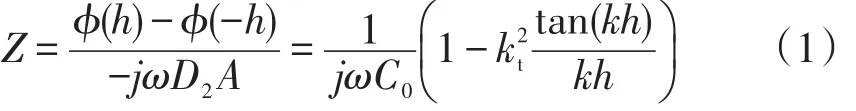

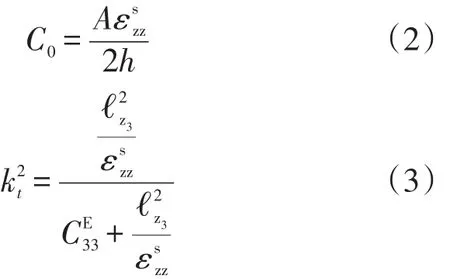

基于以上假设,得出理想FBAR的阻抗表达式:

其中:

式中:C0为常应变下的静态电容;为机电耦合系数。

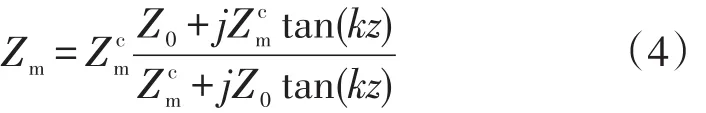

实际的FBAR器件中,电极厚度、反射栅厚度等是不能忽略的,必须进行复合谐振器的推导,使模型与实际的器件更加接近。复合谐振器阻抗的推导是基于简单谐振器推导的基础之上的,在上下电极中,声波同在压电薄膜中一样是沿z轴方向传播的。按照其结构,将边界条件进行了一定的改变[14],对于实际FBAR器件Zt和Zb的计算要利用式(4)的传输线阻抗方程[15]:

式中:Z0为膜上一点的阻抗;为该层膜的特征声阻抗;z为声学层的厚度;k为声波波矢量的幅值。若已知薄膜上任意一点的机械阻抗值,则膜中每一位置的机械阻抗都可以利用传输线阻抗方程求得。

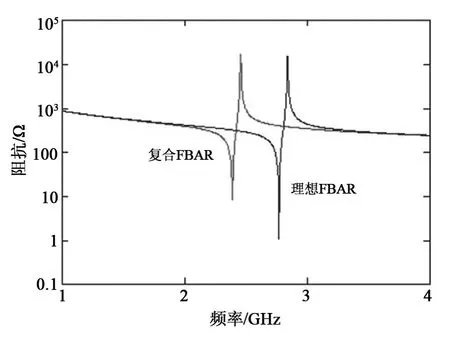

图1为理想FBAR和复合FBAR的谐振特性曲线对比,可见,复合FBAR由于考虑了电极的厚度,其谐振频率和理想FBAR相比偏低。这是因为电极层的存在增加了声路,从而降低了谐振频率。

在FBAR器件声波的传导中,主要存在压电层及其他普通声学层的机械损耗和包涵介质损耗等的电学损耗两种能量的损耗[16]。由于电学损耗的影响十分微小,在器件性能估算时几乎可以忽略不计。粘滞系数η在工程中很难测量,因此一般用衰减因子α来表征机械损耗,α与粘滞系数的关系用式(5)表示。

式中:ρ为压电体的密度。

图1 理想FBAR和复合FBAR谐振特性比较图Fig.1 Comparison of resonance characteristics between Ideal FBAR and composite FBAR

通过计算可知,机械损耗的引入对于器件的串并联谐振频率没有影响,但是对谐振点的斜率产生了很大的影响,从而很大程度上影响了器件的品质因子Q。

用于表征FBAR器件性能的参数主要有两个:有效机电耦合系数keff和品质因子Q。式(6)给出了keff的定义:

式中:fs、fp分别为串、并联谐振频率。有效机电耦合系数keff表征了串、并联谐振点间的距离,即FBAR器件的带宽,keff的值越大,表明带宽越大[12]。

利用Math CAD软件对FBAR器件进行仿真分析,研究各层薄膜属性对器件性能的影响,从而选择最优的材料并进行器件尺寸及工作模式的设计。

2 压电材料种类对器件性能的影响

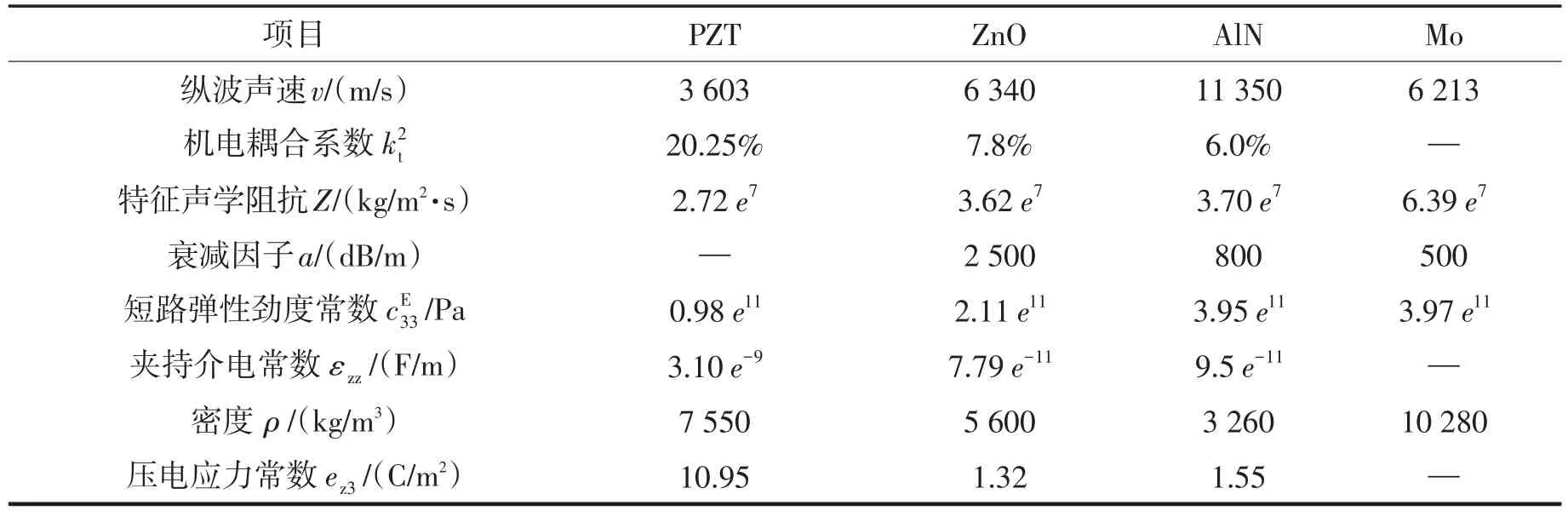

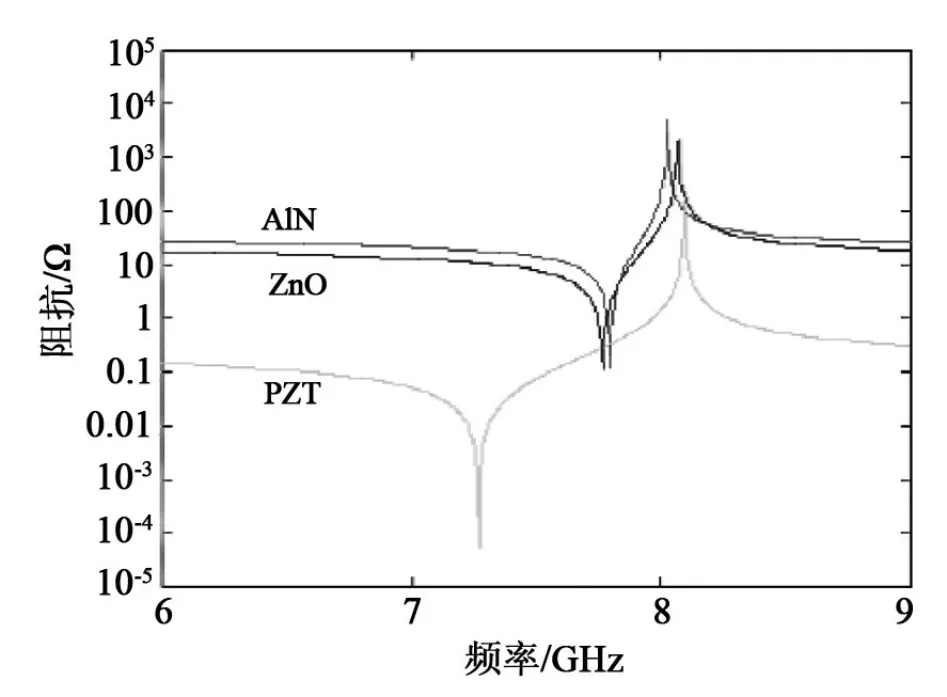

压电层材料主要有PZT、ZnO、AlN等,对于这三种材料为压电薄膜的FBAR分别进行了在相同厚度和相同谐振频率下的谐振特性比较。表1为所用的材料参数。图2为分别使用相同厚度的PZT、ZnO、AlN作为压电薄膜的FBAR仿真波形对比,器件参数为:上/下Mo电极厚度分别为50 nm,压电薄膜厚度2 000 nm,谐振面积60μm×60μm。

从图中可以看出,一次谐振频率从小到大依次为PZT、ZnO、AlN。这是由于在相同的厚度下,谐振频率的大小主要取决于纵波声速,根据式(7),在纵波波长一定时,纵波声速越大,其谐振频率越大。根据表1,显然PZT、ZnO、AlN的纵波声速逐次递增,因而其谐振频率也逐次递增。

式中v为材料的纵波声速,m/s;λ为纵波波长,m;f为频率,Hz。

在非谐振点,以PZT为压电薄膜的器件的阻抗明显低于其余两种材料的阻抗值,这是由于PZT的介电常数比其余两种材料高出两个数量级,因而静态电容较高。同时可以看出具有较高机电耦合系数的PZT材料,其串、并联谐振点的差值较大。

图2 不同压电材料谐振特性比较图Fig.2 Comparison of resonance characteristics of different piezoelectric materials

表1 各压电薄膜及电极的材料参数Tab.1 Material parameters of each piezoelectric film and electrode

图3是在相同谐振频率(8 GHz左右)下,三种不同压电材料(PZT、ZnO、AlN)的FBAR谐振特性比较。可以看到,三种材料的串、并联谐振点的差值即带宽主要取决于压电材料的机电耦合系数,随材料机电耦合系数增大而增大,由小到大依次为:AlN、PZT、ZnO。在非谐振点AlN、PZT、ZnO阻抗值逐次递减,与前文所述一致,是由于介电常数的逐渐增大所致。

综上,选择AlN薄膜作为压电材料的器件具有较大的机电耦合系数和较高的谐振频率。

图3 相同谐振频率下不同压电材料谐振特性比较图Fig.3 Comparison of Resonance Characteristics of Different Piezoelectric Materials at the Same Resonance Frequency

3 压电层和电极厚度的影响

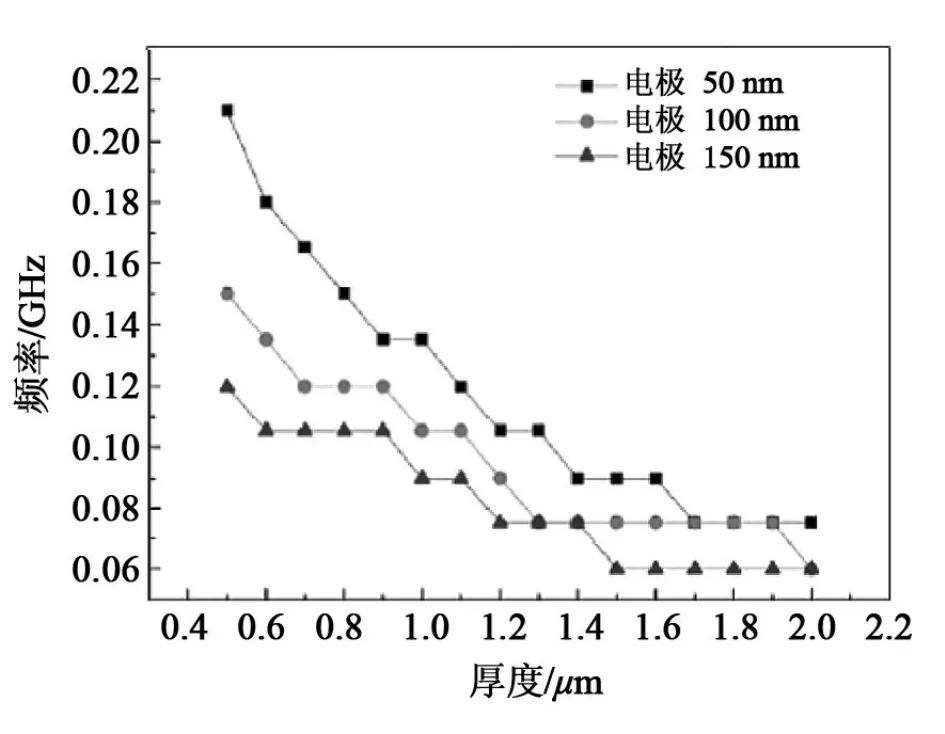

对不同电极厚度下的压电膜厚度变化后的FBAR器件进行仿真模拟,比较了不同情况下的器件中心频率随压电膜厚度变化的规律。从仿真结果可知,中心频率随着压电膜厚度的增大而减小,在同样电极厚度的条件下,频率递减的趋势随压电膜厚度的增大而减小;电极厚度越小,对于相同压电层厚度其中心频率越大;电极厚度越大,中心频率随压电层厚度增大而减小的幅度越平缓。若要获得较高的谐振频率,要求压电薄膜的厚度较小。

机电耦合系数为器件的重要品质之一,主要影响器件的带宽。为了描述选择不同厚度电极材料时,器件的带宽随着压电薄膜厚度的变化规律,对不同厚度电极材料下压电层厚度变化时的带宽进行了数据采集,如图4所示。由图中可以看出,压电膜厚度在0.5~2μm区间变化时,带宽随压电膜厚度的增加而减小。对于具有相同厚度的压电层的器件,电极的厚度越大,其带宽越小。综合考虑增大器件的机电耦合系数、降低机械损耗,设计器件时将电极厚度尽量取小。

图4 不同电极厚度下的器件带宽变化Fig.4 Device bandwidth at different electrode thicknesses

4 AlN薄膜的制备与压电性能分析

采用射频磁控溅射方法制备AlN薄膜,所用原材料为:单晶Si(100)薄片作为衬底,纯度为99.999 5%的金属Al靶作为溅射靶材,直径φ49 mm,厚度3 mm,工作气体为氩气和氮气,纯度均为99.9999%。制备工艺参数如表2所列。

表2 磁控溅射制备AlN薄膜的工艺参数Tab.2 Technological parameters ofAlN thin films prepared by magnetron sputtering

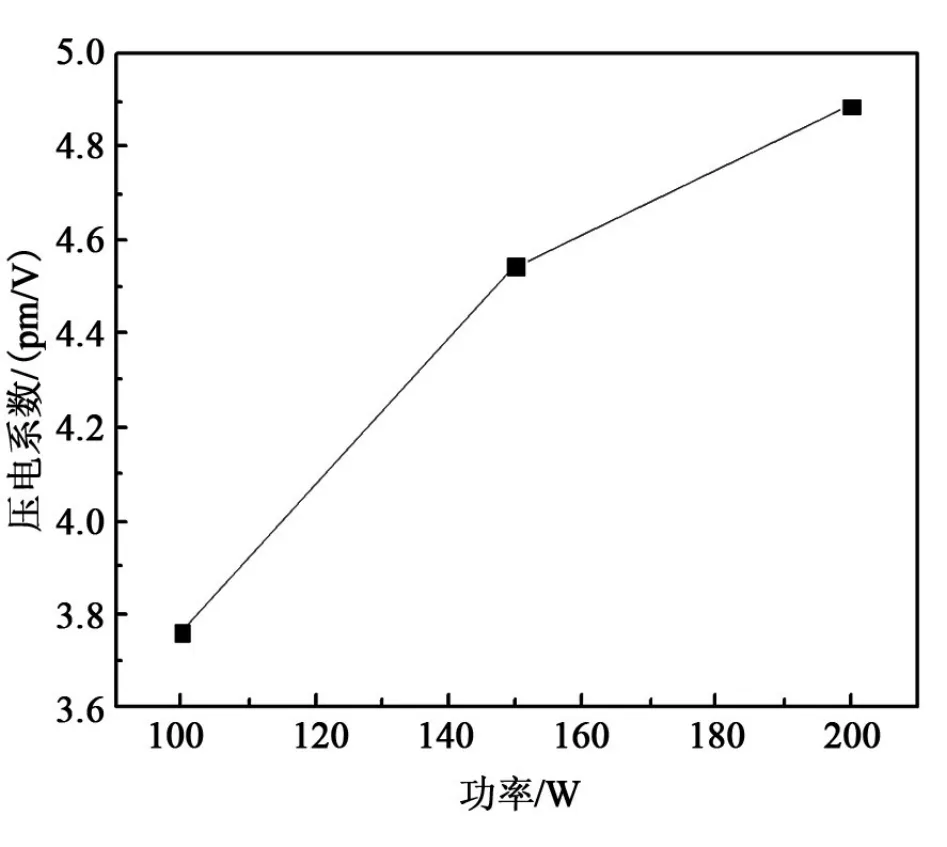

薄膜体声波谐振器对压电材料的压电性能有着很高的要求。有效机电耦合系数keff受压电薄膜的压电系数d33影响,较高的压电系数对于提高keff有着重要的意义。通过测量薄膜的压电系数d33可以间接表征材料的压电性能。随着压电系数增加,机电耦合系数相应增大。制备AlN薄膜的溅射功率对其压电特性的影响最为明显。利用扫描探针显微镜中的压电力显微镜(PFM)模块对AlN薄膜的压电性能进行测试。测试结果如图5所示。

图5 AlN薄膜压电系数的线性拟合曲线Fig.5 Linear fitting of piezoelectric coefficients ofAlN films

图6显示了不同溅射功率下沉积得到的AlN薄膜压电系数的变化,由图可以看出,随着功率增大,压电系数d33增大,当溅射功率为100 W时,压电系数为3.76 pm/V,溅射功率升高到200 W时,压电系数增加到4.89 pm/V,因为溅射功率增大时,薄膜中纳米晶的粒子密度增大,导致薄膜的压电特性增强,压电系数变大。

图6 不同溅射功率沉积的AlN的d33变化曲线Fig.6 d33Variation Chart ofAlN Deposited at Different Sputtering Power

5SMR-FBAR结构的优化设计

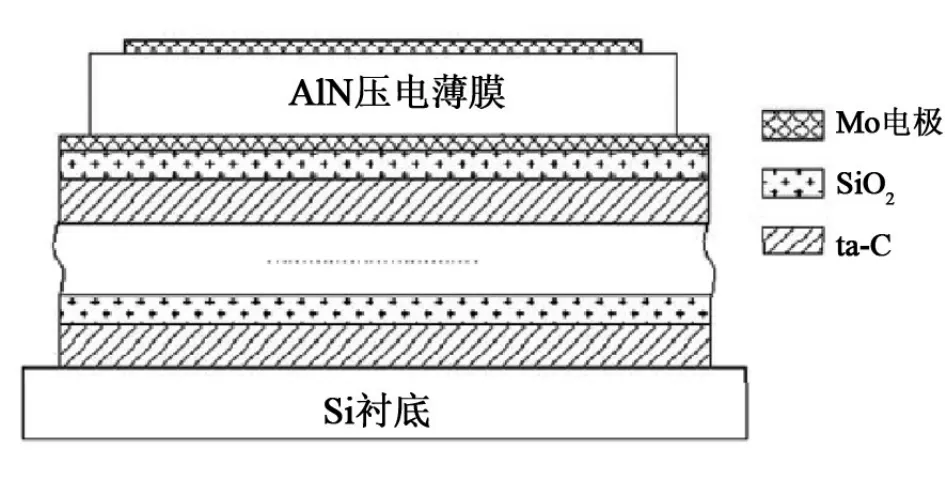

通过对压电薄膜的材料及厚度等因素对器件影响的仿真分析,得到在目标频率为8 GHz的情况下,上下电极材料选择Mo,为得到较大的带宽,电极材料厚度选取50 nm;压电薄膜选取同样厚度下能得到更高谐振频率的AlN,理论上厚度应为声波在其中传播波长的1/2,即为709 nm,实际上由于电极加入后会使频率降低,因此厚度还应根据实际调整,最后选取为420 nm,结构如图7所示。

图7 并联频率为8 GHz的SMR器件结构模型图Fig.7 Adevice structure model with parallel Frequency of 8 GHz

6 结论

本文首先构建了SMR-FBAR的数学模型,对于选择不同压电材料以及不同厚度情况下器件的性能,利用Math CAD进行了仿真分析,制备了AlN薄膜,并对薄膜的压电性能进行了测试,得到结果:

(1)复合FBAR由于考虑了电极的厚度,因而谐振频率和理想FBAR相比偏低;在压电薄膜厚度相同的条件下,器件谐振频率的大小主要取决于纵波声速,纵波声速越大,谐振频率越大;

(2)串、并联谐振点的差值即带宽主要取决于压电材料的机电耦合系数,随材料机电耦合系数增大而增大,随压电材料和电极材料厚度增加而减小;

(3)通过对AlN薄膜的压电性能进行测试发现,该薄膜具有较高的压电系数,且随着溅射功率增加,薄膜的压电系数越大。选用AlN薄膜作为压电材料可以有效提升器件性能,增大带宽,适合作为压电薄膜材料。