空间环境模拟设备夹层式热沉结构的可靠性设计及工艺探讨

张英明,石芳录,张京翔,杨建斌,柏 树

(1.兰州真空设备有限责任公司华宇分公司,兰州 730000;2.兰州空间技术物理研究所,兰州 730000)

0 引言

为保证航天器顺利发射和在轨长期可靠运行,在航天器研制和生产的不同阶段都必须在地面完成各类环境模拟试验,其中空间热环境模拟试验必不可少,而热沉则是热真空环模试验设备的关键核心部件。通常热真空试验的热沉温度经历周期性的高低温交变(-150~+150℃),整个试验周期长达15天甚至更长,试验过程必须按照试验大纲要求严格进行,不能反复或中断,同时必须保证待试产品本身的安全,因此对热真空环模试验设备中热沉的可靠性提出极高要求。

综合材料的热物理性能和加工性,空间环模设备的热沉大多采用紫铜、不锈钢以及铝合金或其组合,其结构型式以及焊接加工方式也不尽相同,但合理地选用热沉材料,热沉结构型式和有效的加工方式对降低制造成本、提高设备热性能和可靠性有着重要意义。

热沉工作在高低温交变的真空环境,要求所选的材料真空出气率低、低温下具有良好的强度和塑性,以及焊接性能和耐腐蚀性。不锈钢、紫铜、纯铝为面心立方晶格结构,在低温下具有足够的韧性,低温机械性能比常温的还高,且真空出气率低,是常用的热沉材料。用铝材制造热沉,成本低、质量轻、易加工成型,缺点是耐腐蚀性能差、寿命短[1]。美国SS/Loral公司的直径11.9 m的热真空环模设备的铝热沉就曾发生过疲劳破坏[2]。铜的主要优点是导热性好,耐腐蚀性能较铝强,缺点是密度大,导致热沉质量大、热容大,从而会延长预冷时间和增加液氮消耗量。不锈钢材料在真空出气率、低温强度、塑性、耐腐蚀性能和焊接性能方面均优于铝和铜[3],是热沉材料最好的选择,因此得到广泛应用。

目前,最常见的环模设备热沉的结构型式有管翅式和夹层式两种。管翅式热沉,即通过在管上焊接翅片以增加面积来强化传热。管翅式热沉将接收到的辐射热再以热传导的方式与载冷介质换热,其传热热阻较大,但设计成熟,工艺成熟,可靠性高,国内大多数环模设备采用此类结构型式的热沉。夹层式热沉或称板式热沉属于新型热沉。该热沉是由两层不锈钢板加工而成,板材周边封边焊接,形成封闭空间,板材间通过一定的加工工艺形成供载冷介质充满和流动的夹层空间。由于载冷介质沿夹层空间流动,并与热沉表面直接接触,显著增加了换热面积,有效弥补了不锈钢导热性差的不足。加之夹层式热沉质量轻、热容小,其温度均匀性和升降温速率与管翅式热沉相比均有明显提高。同时,夹层式热沉加工焊接工艺简单,成本低廉,美观紧凑,近几年在国内外引发广泛研究[3-7],并在大中小型各类环模设备系统中得到普遍应用。表1列出了两种结构型式热沉的性能比较。

表1 管翅式和夹层式热沉性能比较Tab.1 Properties of finned-tube and sandwich plate-style thermal shroud

然而,受制于夹层式热沉结构特点和使用环境,热沉的耐压能力、焊点脱离或撕裂带来的泄漏风险,以及高低温交变热应力引起的疲劳破坏等热沉可靠性问题尤显突出。本文结合笔者对不锈钢夹层式热沉的研制经验,从涉及夹层式热沉可靠性及生产工艺控制方面进行探讨,为夹层式热沉的设计加工和工程应用提供参考。

1 试验及分析

影响热沉耐压能力的因素主要来源于两个方面,第一,三种焊接方式均会造成焊接接头处的材料不同程度受损,强度变差,耐压降低;第二,夹层成型过程中,材料拉伸减薄以及焊接工艺不当引起焊接接头局部减薄或应力集中,会造成薄板夹层结构的整体耐压变差。

1.1 焊接方式

目前,夹层式热沉焊接普遍采用氩弧焊、激光焊以及电阻焊三种焊接方法,采用叠焊方式实施焊接,即将两张相同尺寸的不锈钢板对齐叠放,使用焊接设备在规定的位置实施点焊。

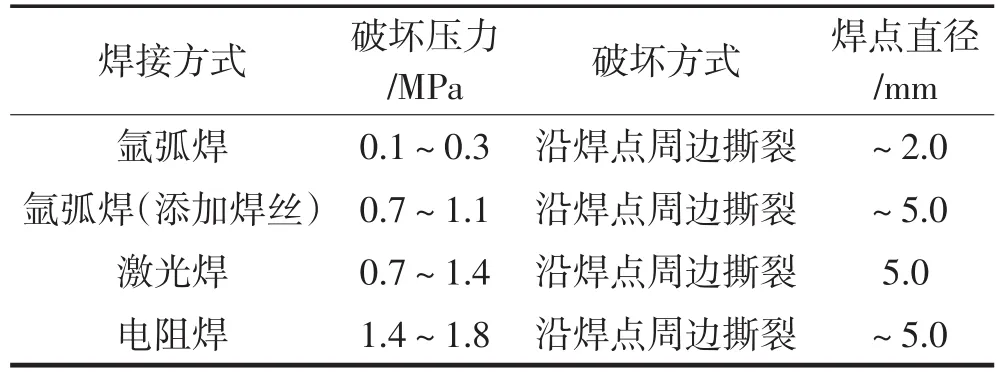

为考察不同焊接方式的耐压情况,试验采用0.75 mm厚的不锈钢板,试验板尺寸为400 mm×400 mm,焊点矩阵参数如图1所示,其中矩阵间距为60 mm,焊点连线夹角为60°。三种焊接方式各制作试验板10件,四周封边焊接,对试验板进行水压爆破试验,实测结果如表2所列。可以看出,试验板破坏方式均为沿焊点周边撕裂。同样尺寸的矩阵参数和焊点,优化焊接参数后电阻焊耐压情况最好,激光焊次之,氩弧焊最差,而氩弧焊在添加焊丝后耐压能力有明显改善。这表明电阻焊接对焊接接头材料损伤最小,氩弧焊和激光焊相对较大。特别对于这类薄板,采用氩弧焊和激光焊接,夹层的耐压情况对焊接工艺尤为敏感,表现为水压爆破试验数据偏差很大,且非常离散,还容易出现焊接接头部位微漏,使热沉的气密性不达标的情况。

表2 三种焊接方式下试验板水压爆破试验破坏压力统计Tab.2 The bursting pressure statistics for thesand wich structure test plate with three different welding methods under hydraulic bursting test

图1 试验板焊点矩阵参数图Fig.1 Matrix parameters of welding spot for the sandwich structure test plate

在几种焊接方式中,氩弧焊焊接成本低,容易实施,但对于薄板,其焊接质量极易受工艺状态的影响,尤其是焊接面母材强度会受到比较严重地损伤,且其焊点尺寸较小,也使热沉耐压能力变差。氩弧焊通常用于耐压要求0.4 MPa以下的热沉加工。

激光焊接方式自动化程度高,加工效率较高,工艺稳定性良好,激光能量比较稳定集中,特别适合热沉的封边、分区焊接,焊点大小可以控制,近几年大多数夹层式热沉的加工采用了激光焊接方式,但针对不同板厚需要确定合适的激光焊接参数,以提高可靠性。对于薄板的焊接,无论氩弧焊还是激光焊都容易造成母材特别是焊接面母材材料强度下降、局部减薄和应力集中,显著影响整体耐压能力和寿命。氩弧焊添加焊丝后试验板耐压能力提高是因为添加焊丝使得焊点直径变大,同时对焊接的熔融部位起到了补强和增厚效果,所以建议在选择控制焊接工艺时尽可能添加焊丝,以提升产品可靠性。

与前两种焊接方式不同,电阻焊焊接方式的母材熔融通常发生在两层薄板的交界面,母材损伤相对较小,产品有较高的耐压能力和较高的可靠性,但也存在焊接功率波动大时焊接强度不高或过度熔融问题,以及封边和分区困难等问题。电阻焊设备应尽量采用中频焊机以确保焊接强度和质量稳定。

试验板的破坏方式为沿焊点周边撕裂,分析发现,焊点处受到拉力和剪切力的耦合破坏。在此种受力条件下,不锈钢母材的实际断裂强度会略小于抗拉强度,且板材厚度、焊点大小以及焊点矩阵参数等会显著影响试验板的耐压能力。对不同厚度和不同焊点大小的试验板进行水压爆破试验,经采用简化的物理模型对测试数据进行综合分析计算,焊接后试验板材料所表现的表观断裂强度如图2所示。图中虚线为不锈钢的抗拉强度,约为515 MPa[8]。显然电阻焊试验板表现出相对较好的耐压能力,若控制好焊接参数,电阻焊试验板的表观断裂强度可以接近不锈钢母材的断裂强度。三种焊接方式试验板的表观断裂强度有较大幅度的差异,说明针对薄板焊接需仔细优化并确定焊接参数,严格控制焊接工艺过程,以减小焊接加工过程对母材的损伤程度。

图2 三种焊接方式下试验板不锈钢材料的表观断裂强度Fig.2 Apparent fracture strength for the sandwich structure test plate with three different welding methods

1.2 成型方式

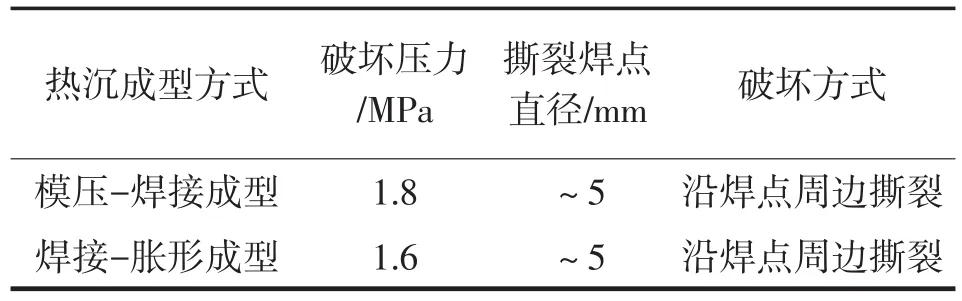

夹层热沉有多种加工成型方式:将一张不锈钢板预先模压成型形成凹坑,然后在凹坑处与另一张不锈钢平板实施点焊,形成夹层空间称为模压-焊接成型;采用两张不锈钢平板按照给定的矩阵参数实施点焊,然后通过水压或气压胀形,焊点周围鼓胀变形,形成热沉的夹层空间称为焊接-胀形成型。两类成型方式如图3所示。对前者,热沉的夹层厚度决定于带凹坑不锈钢板的模压成型控制;对后者,焊接前预先设计焊点尺寸和矩阵参数,焊后胀形成型,胀形厚度受胀形力和设计参数决定。不同的成型方式适宜的焊接方式亦不相同,前者适宜1.1节所述的所有三种焊接方式,后者适宜激光焊和电阻焊方式。不论采用何种焊接方式,胀形过程必然会引起材料拉伸变形,如果胀形高度与焊点矩阵参数设计不合理,不仅会使材料变薄,甚至会使焊点部位部分撕裂产生泄漏,或在长期的高低温交变环境下存在严重的泄漏隐患。因此从工程实践来看,模压-焊接成型有利于提高夹层式热沉的安全可靠性。

图3 夹层式热沉成型方式Fig.3 Shaping methods for sandwich plate-style thermal shroud

以电阻焊方式为例,合理控制焊接参数,可使试验板的断裂强度接近不锈钢材料本身的断裂强度(图2),试验采用0.75 mm厚的不锈钢板,焊点矩阵参数见图1,试验板尺寸400 mm×400 mm,两种成型方式分别用电阻焊制作试验板,并做水压爆破试验,最佳破坏压力如表3所列。可以看出,模压-焊接成型的最佳破坏压力略高于焊接-胀形成型。

表3 两种成型方式试验板最大破坏压力Tab.3 The maximum bursting pressure for the sandwich structure test plate with two different shaping methods

显然不同焊接和成型方式各有利弊,可根据具体情况选定。

2 生产工艺及可靠性设计

2.1 热沉参数设计

综上,夹层式热沉的可靠性设计应充分考虑焊接方式、不锈钢板厚度和焊点大小,在兼顾载冷介质的流态分布的同时合理设计焊点矩阵参数以及胀形高度因素。图4为一种用激光焊接的不锈钢夹层式热沉。

图4 一种用激光焊接的不锈钢夹层式热沉图Fig.4 Astainless steel sandwich plate-style thermal shroud using laser welding

如1.1节所述,依据热沉不同的耐压需求应选择恰当的焊接方式。针对不同焊接方式和不同厚度的板材均需通过试验确定最佳焊接参数及工艺,最大限度地减小焊接对不锈钢母材的损伤,使其断裂强度不致显著降低,热沉的耐压能力达到最大。

无论何种型式的夹层热沉,破坏方式基本为热沉的内层或外层沿焊点周边撕裂,焊点处受拉力和剪切力耦合破坏。因此,热沉的耐压能力与夹层不锈钢板厚度、焊点大小、焊点矩阵参数密切相关。在焊接方式一定的情况下,不锈钢板厚度和焊点直径越大、焊点矩阵间距越小,热沉的耐压能力越大。不锈钢板太厚,会增大热沉的热容,影响其升降温速率。一般建议不锈钢板厚度为0.5~2.5 mm。过大的焊点直径一则会影响载冷介质与热沉壁板的接触面积和焊接-胀形类型热沉的夹层厚度,也限制了焊接方式。焊点直径一般建议在2~16 mm内。

对焊接-胀形类夹层式热沉,焊点矩阵间距亦决定热沉的夹层厚度,文献[4]研究表明,夹层厚度和焊点矩阵间距是影响夹层式热沉换热性能的重要因素,夹层厚度和焊点矩阵间距减小均可强化热沉换热,但带来的弊病是系统阻力增大。因此,不可过分减小焊点矩阵间距。在进行耐压能力设计时,焊点矩阵间距的选取需综合考虑传热和阻力问题,建议为50~100 mm。根据文献[4],最优的热沉焊点矩阵间距为75 mm,夹层厚度为10 mm。

对焊接-胀形类夹层式热沉,其焊点近似受刚性约束,热沉夹层厚度来源于不锈钢板材的塑性变形,因此焊点矩阵间距的大小实际上决定了热沉夹层的最终胀形厚度。不锈钢夹层式热沉在设备中对变形要求不是特别严格,变形对整体性能影响不大,采用文献[8]稳定临界点应变来对热沉安全胀形高度进行控制。稳定临界点处应力为319 MPa,应变为6%。因此,对于激光焊和电阻焊施焊的焊接-胀形类夹层式热沉,在合理控制其焊接参数的条件下,可以以6%的应变进行胀形高度上限设计。在推荐焊点间距50~100 mm范围内,安全胀形高度均大于10 mm。且随焊点矩阵间距增大,安全胀形高度增大。

2.2 焊点补强

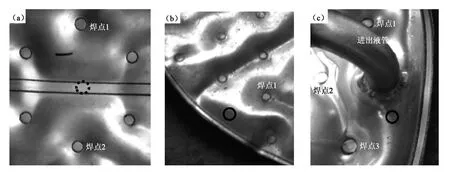

热沉作为环模设备的一部分,由于试验需要必然会有各种开孔、载冷介质的进出分配管路焊接以及封边等,这些结构也会影响部分焊点或局域的受力情况,降低热沉整体的耐压能力,在设计加工过程中应补充焊点予以补强。即热沉表面必须保证任意一个焊点与其相邻焊点(按照焊点的矩阵排布)距离不应大于矩阵间距。图5举例说明焊点补强情况。

图5(a)中,若将焊接矩阵点补充完整,则缺少的焊点位于两条封边焊缝正中间(虚线圆圈标记),即焊点1和焊点2距离封边焊缝的距离均小于矩阵间距a,因此这种情况无需补强。图5(b)中,焊点1距离封边焊缝的距离大于矩阵间距a,因此,应在实线圆圈标记处补充焊点。图5(c)中,进出液管破坏了焊点矩阵布局的完整性,因此,应在进出液管周围(如实线圆圈标记处)补充一个焊点。

对于大型热沉,如进出载冷介质采用管道分配也可进行适当焊接分区导流以增强整体耐压能力,分区示意图如图6所示。无论分配管采用何种形式,加工过程不应破坏热沉上的原有焊点或焊缝。

通常热沉在焊接完成后再进行整体成型或胀形处理,焊点会有不同程度的损伤破坏,其受力情况与试验板相比会更加复杂。因此,用不同焊接方式加工的热沉产品的实际耐压能力建议通过试焊试验板进行验证检验。虽然热沉实际耐压能力会低于试验板的爆破压力,但可以作为确定热沉产品焊接工艺的依据和判定热沉产品实际耐压能力的参考。

图5 焊点补强举例图Fig.5 Examples for welding spot supplement

图6 热沉焊接分区示意图Fig.6 Schematic diagram of thermal shroud partition

此外,夹层式热沉加工完成后,须对其进行真空检漏,一般要求热沉整体漏率≤1×10-8Pa·m3/s。允许针对局部漏点进行修补焊接,补焊后漏率仍须达到要求。

3 结论

由于夹层式热沉的结构特点和使用环境要求,热沉耐压能力和气密性等热沉可靠性问题尤显突出。对不同焊接方式和成型方式的夹层式热沉试验板进行了试验,发现不同的焊接方式对不锈钢薄板的损伤程度不同,进而影响不锈钢夹层式热沉试验板的耐压能力,其中以电阻焊方式最佳,激光焊和氩弧焊次之。无论哪种焊接方式,焊前均需调整优化焊接参数,将焊接对母材的损伤降到最低。其中,对电阻焊方式,合理调整焊接参数后,试验板水压爆破压力接近母材的实际断裂强度。

板材厚度、焊点大小以及焊点矩阵参数等会显著影响试验板的耐压能力和安全胀形高度,板厚建议在0.5~2.5 mm,焊点直径建议在2~16 mm内选取,焊点矩阵间距建议在50~100 mm,在此参数范围,安全胀形高度均大于10 mm。

建议通过试焊试验板对不同焊接方式加工的热沉产品的实际耐压能力做出验证检验。热沉上各种开孔、载冷介质的进出分配管处,以及封边等位置,若破坏焊点矩阵完整性,则应补充焊点予以补强。

对于热沉焊点部位的焊接损伤和胀形损伤,在长期高低温交变环境下,热应力引起材料抗疲劳性能下降或蠕变进而影响热沉的可靠性和寿命的问题,尚缺乏数据,有待于进一步研究。