CSNS直线加速器真空系统及四极质谱检漏

刘顺明,关玉慧,黄 涛 ,王鹏程,刘佳明 ,谭 彪,欧阳华甫

(1.中国科学院高能物理研究所,北京 100049;2.散裂中子源科学中心,广东 东莞 523803)

0 引言

氦质谱检漏技术起源于20世纪40年代,随着科学技术的发展,该技术得到不断的发展与完善,已经成为一种成熟的检漏方法,被广泛应用在航空航天、加速器、制冷、冶金、压力容器等多个行业[1]。真空检漏是获得高真空的重要技术,氦质谱检漏仪作为专业的检漏仪器,具有结构简单、性能稳定、使用方便、灵敏度高等一系列的优点。四极质谱计是不用磁场的气体分析器中性能最佳的一种[2],具有良好的残余气体分析能力和泄漏检测能力,被广泛应用于托卡马克装置和加速器装置中,成为一种重要的真空检测手段[3]。

文献[4]报道了真空检漏的一些方法,主要有喷氦法、吸氦法、充氦法、钟罩法,这四种方法都是真空检漏中常用的方法。本文结合四极质谱计和氦质谱检漏仪两种手段进行检漏,确定了RFQ入口法兰橡胶密封圈的泄漏问题,更换密封圈后,压力跳动频率和幅值明显减小;通过分析压力变化曲线,发现RFQ腔后部某处仍然有漏,对有漏焊缝涂胶,压力跳动频率和幅值再次减小,真空度也明显提高,基本满足直线加速器对真空度的要求。

1CSNS装置

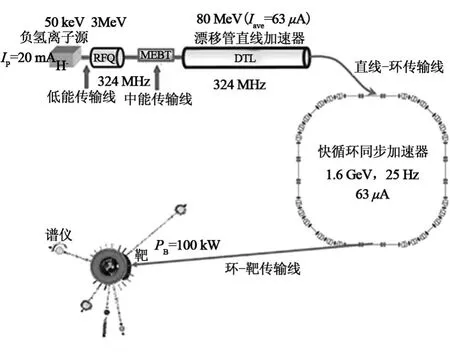

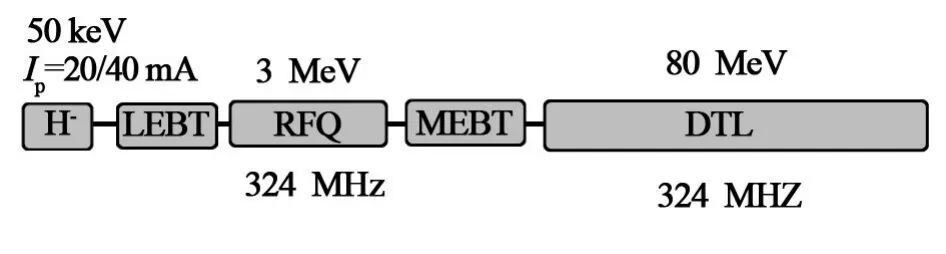

中国散裂中子源(China Spallation Neutron Source,CSNS)是我国“十一五”期间重点建设的大科学装置,是一个质子束功率达100 kW、有效脉冲中子通量居世界前列的散裂中子源装置。装置建设的主要内容包括:一台80 MeV H-直线加速器、一台1.6 GeV快循环同步加速器、一个靶站和3台谱仪,如图1所示。直线加速器包括:一台50 keV潘宁负氢离子源(IS),一条低能传输线(LEBT),一台3.0 MeV射频四极加速器(RFQ),一条中能传输线(MEBT)和一台80 MeV漂移管直线加速器(DTL)[5],如图2所示。

图1 CSNS系统构成示意图Fig.1 Schematic diagram of CSNS system

图2 CSNS直线加速器框图Fig.2 The block diagram of CSNS linac

2 CSNS直线加速器真空系统

2.1 真空度技术指标

根据CSNS直线加速器的物理需求,真空系统各区段工作压力为:

IS区段:2.0×10-3Pa;

LEBT区段:1.3×10-3Pa;

RFQ区段:1.0×10-5Pa;

MEBT区段:1.0×10-5Pa;

DTL区段:1.0×10-5Pa。

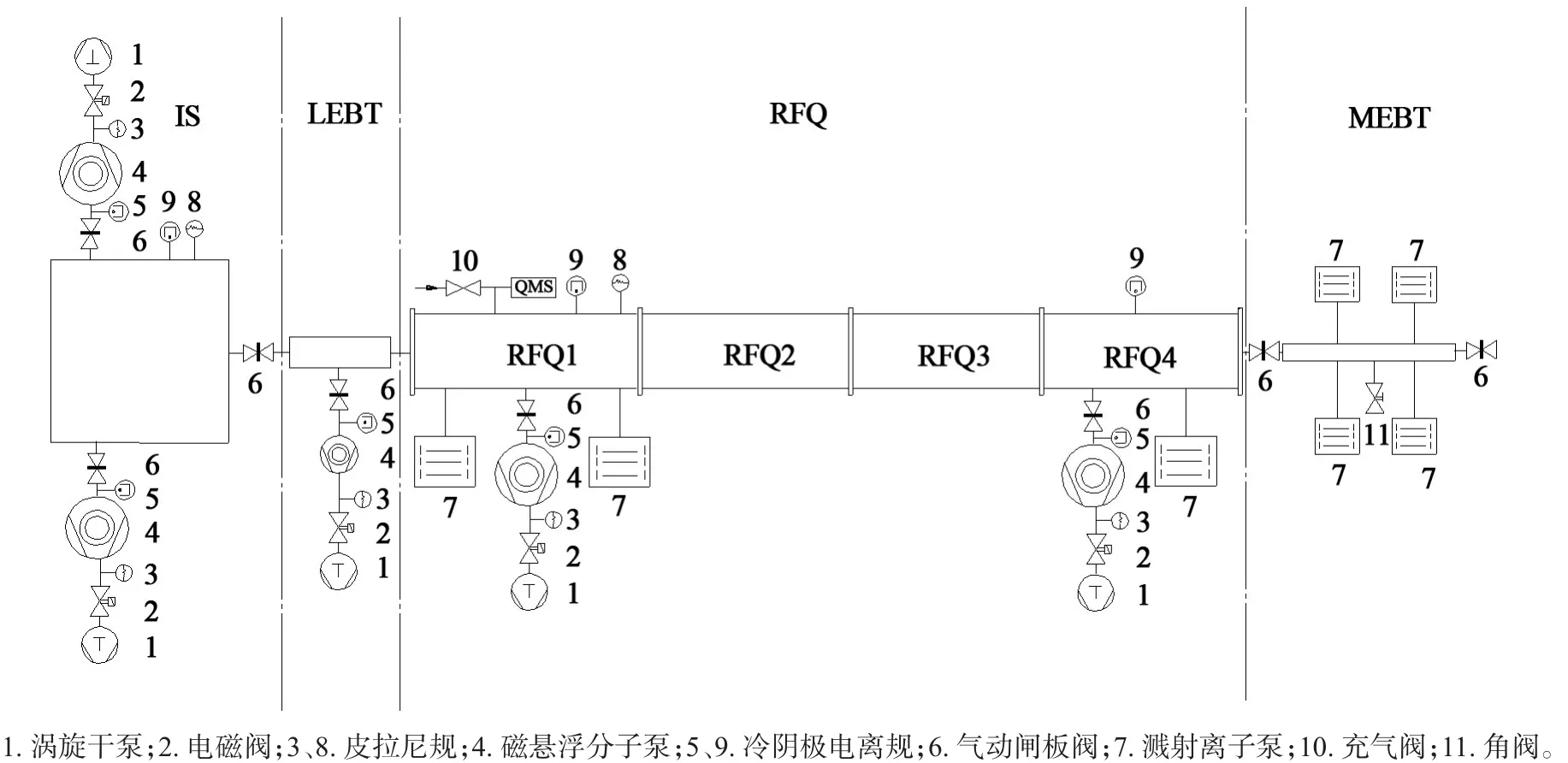

2.2 真空抽气系统组成

CSNS直线加速器由前端系统和漂移管直线加速器系统组成。前端系统的作用是为加速器系统提供满足后续设备加速所需的负氢离子束流。前端真空系统组成如图3所示,为了减小负氢离子束流的损失,直线加速器对真空度有较高的要求。

图3 CSNS前端真空系统组成图Fig.3 The constitution diagram of CSNS front-end vacuum system

IS区段:由于运行时离子源需要10 mL/min的氢气进气量,因此泵组对氢气的抽速是限制离子源极限真空的主要因素。经过理论计算和实验测试,在离子源区段共配置了2台MAGW2200的磁悬浮无油分子泵机组,每台分子泵对氢气的标称抽速为1 930 L/s,可以获得2.0×10-3Pa的真空度。

LEBT区段:以10 mL/min充入离子源的氢气多数已经被2台大抽速的磁悬浮分子泵机组抽走,到达LEBT的气载已经很少,所以只在位于LEBT出口位置的第三腔配置了一台MAGW830磁悬浮无油分子泵机组,对氢气的标称抽速为740 L/s,可以获得2×10-4Pa的真空度。

RFQ区段:RFQ是位于离子源与漂移管直线加速器间重要的低能加速结构,用于加速由离子源产生的H-离子,并在纵向形成可继续加速的微束团[6]。为了减小LEBT的气体负载对RFQ真空系统产生影响,利用差分法,将RFQ端板的束流孔径设计为10 mm的小孔。RFQ配置了3台1 000 L/s离子泵做主抽泵,2台MAW1300的磁悬浮分子泵为预抽泵,可以获得3×10-6Pa的真空度。另外,RFQ还安装了一台四极质谱计,用于分析腔体内的残余气体成分,同时也可以作为一种检漏手段。

MEBT区段:MEBT与真空相关的主要部件包括两台无氧铜聚束腔和一些不锈钢束测元件,聚束腔经过老炼后,放气量已经很小,因此在这个区段只配备了2台200 L/s离子泵和2台100 L/s的离子泵为主抽泵,1台300 L/s的可移动分子泵机组为预抽泵,真空部件采用链条式快卸法兰密封,密封圈为菱形铝密封圈[7]。

DTL区段:DTL由4段长度约9 m的物理腔组成,为便于加工和安装,每段物理腔又分为3节机械腔,每节机械腔长约3 m,内径为560 mm,DTL真空系统组成如图4所示。通过理论计算,为每段DTL物理腔配备了7~8台1 000 L/s的离子泵为主抽泵,1~2台1 000 L/s的分子泵做预抽泵,考虑到DTL1物理腔漂移管数量比较多,老炼期间出气量比较大等问题,为DTL1物理腔配备了2台1 000 L/s的分子泵,其余3节物理腔则只各配备了1台1 000 L/s的分子泵。另外,DTL1物理腔上还安装了四极质谱计,方便对腔体内的残余气体成分进行分析。

图4 CSNS DTL真空系统组成图Fig.4 The constitution diagram of CSNS DTLvacuum system

3 分析谱图精准检漏

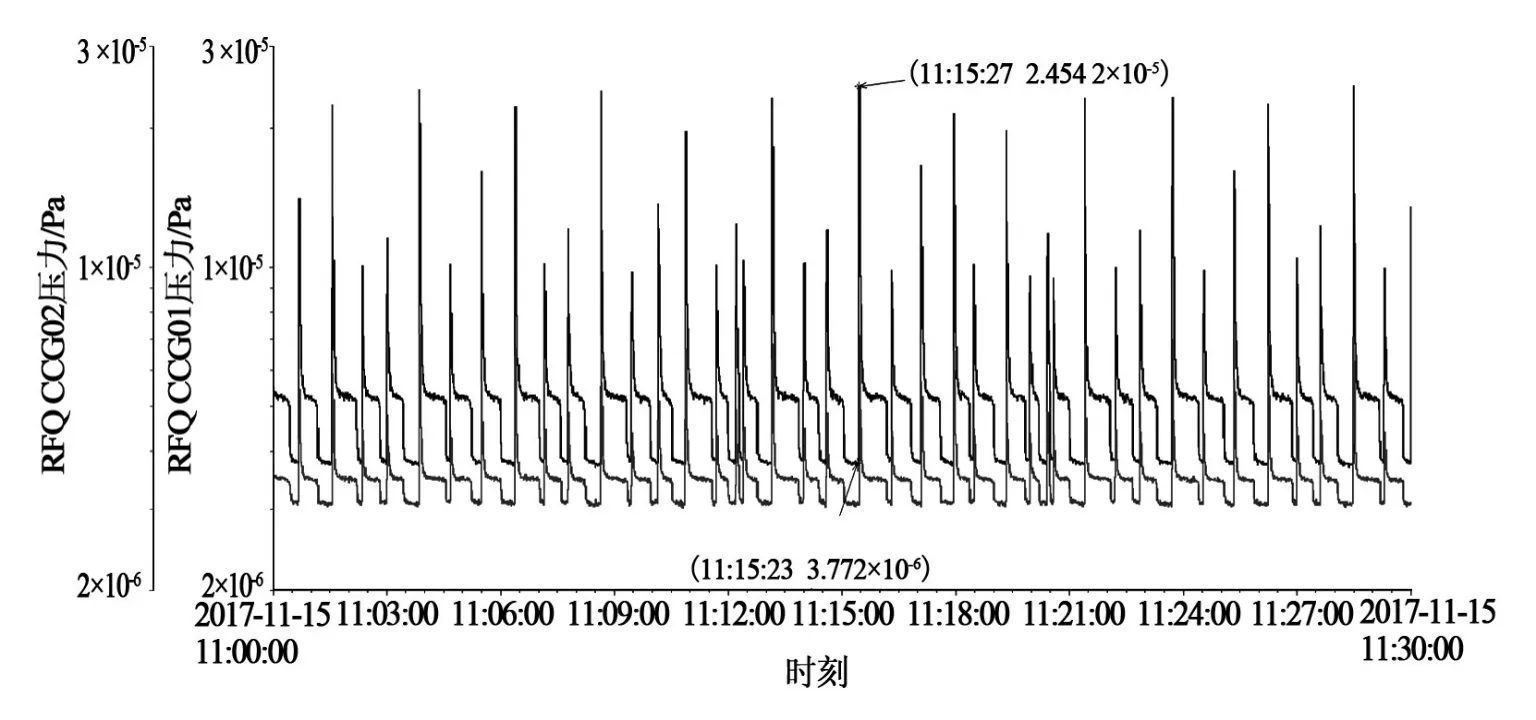

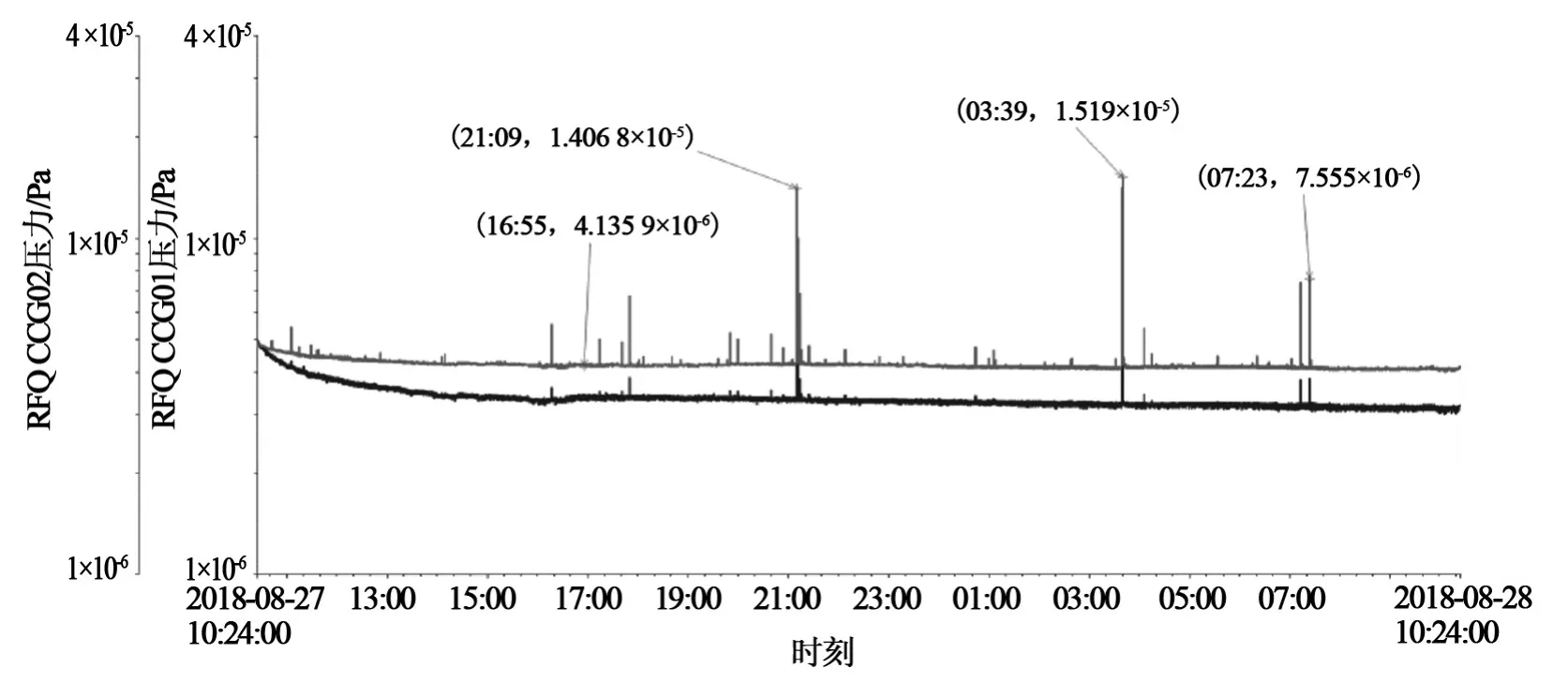

CSNS出束运行一段时间后,RFQ腔压力出现了跳动,刚开始时跳动不规律也不频繁,基本不影响直线加速器系统的正常运行,因此没有停机检漏。直至压力跳动频率增加、跳动幅值增大,并且呈现有规律的跳动(约150 s跳动4次),已经影响到了直线加速器的正常运行,停机检漏成为唯一的解决途径。RFQ腔共配备2套真空规用于测量真空度,位置如图3所示,分别为CCG01和CCG02。CCG01跳动幅值明显高于CCG02,但是两个真空规跳动频率基本一致。图5是RFQ腔真空度变差后的压力变化曲线,CCG01跳动最大值为2.5×10-5Pa左右,最小值为3.8×10-6Pa左右。

图5所示的压力跳动是真空系统中比较罕见的一种现象,加速器停止束流后,压力仍然有规律地跳动,所以可以排除束流的影响,初步判断压力跳动是由真空泄漏引起的。由于加速器上很多零部件都需要水冷,水冷焊缝直接面向真空,因此焊缝漏水也可能引起真空性能变差,并且很难从外部检测到。四极质谱计已在先前漂移管直线加速器检漏中得到了很好的应用[8],通过对DTL1物理腔内残余气体成分分析,发现腔内的18峰(H2O)远高于28峰,成功判断出12#漂移管漏水,进而为解决问题指明了方向。因此,首先对RFQ腔内的残余气体成分进行分析是很有必要的,通过对比18峰和28峰的大小,可以判断出腔体是漏气还是漏水。

3.1 RFQ腔内的残余气体成分分析

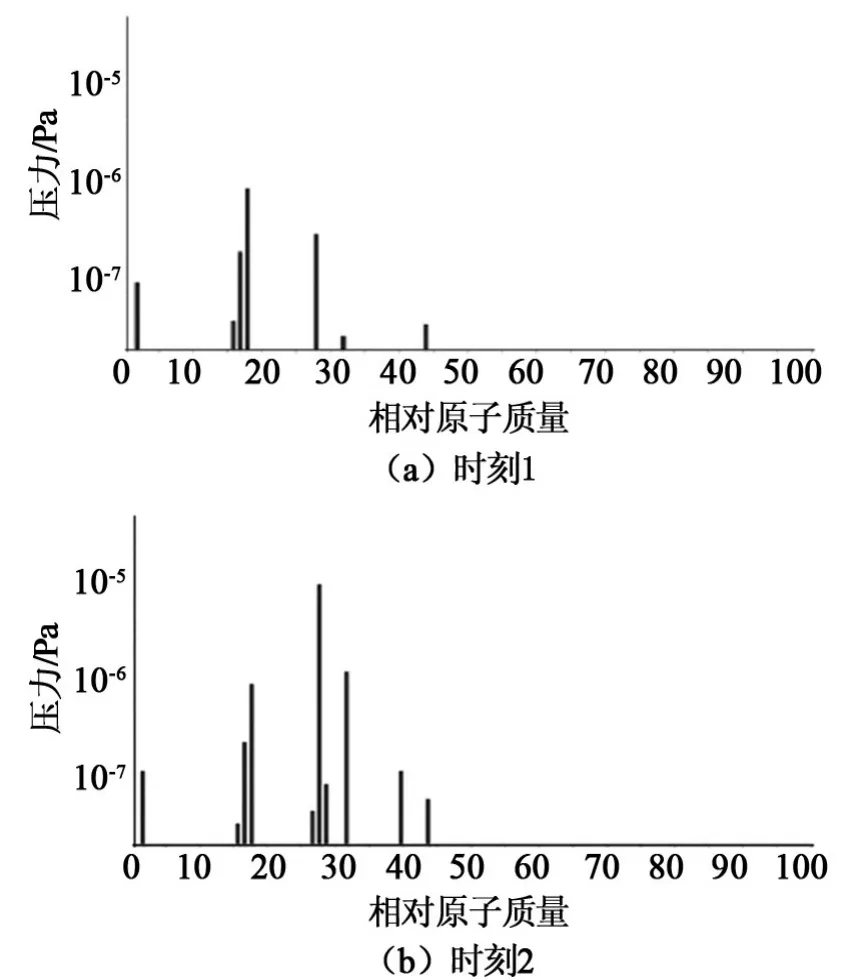

图6是RFQ腔体内的残余气体成分变化趋势图,可以看出,腔体内的残余气体成分与压力变化趋势基本一致,也呈现规律的跳动。图6中选取的三条曲线从上到下依次是28峰、32峰、40峰的跳动曲线。选取图6中两个时间点的残余气体谱图进行分析,图7是跳动最低点(时刻1)和跳动最高点 (时刻2)对应的残余气体成分谱图。

图5 RFQ腔真空度变差后的压力变化曲线Fig.5 The pressure change curve of RFQ cavity after the pressure becomes worse

图6 RFQ腔内的残余气体成分变化趋势图Fig.6 Trend chart of residual gas composition in RFQ cavity

图7 不同时刻RFQ腔内残余气体成分谱图Fig.7 Theresidualgas spectruminRFQ cavityatdifferent times

对比图7时刻1和时刻2的残余气体谱图可以看出,真空跳动后增加的气体成分主要是28(N2+CO)、32(O2)、40(Ar),都是空气成分,所以初步确认RFQ腔体某处漏气,而18峰(H2O)几乎不变,基本排除漏水的可能。由于RFQ腔上面使用了大量的氟橡胶密封圈,并且CCG01跳动明显高于CCG02,所以怀疑压力跳动是由RFQ前面两节腔氟橡胶密封圈处的泄漏引起的。

3.2 RFQ入口法兰密封圈检漏和确认

3.2.1 RFQ入口法兰密封圈检漏

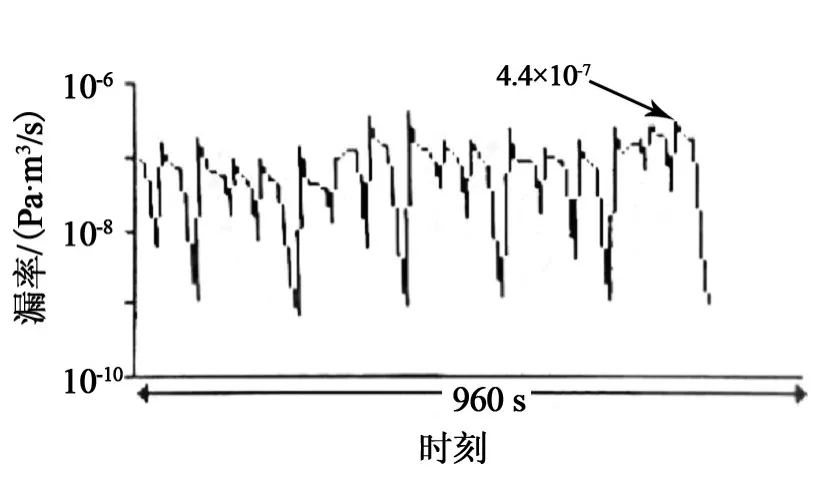

从上述分析结果得知,RFQ前面两节腔的橡胶密封圈是重点怀疑对象,因此对橡胶圈密封口进行了重点检漏。首先,关闭阀门LEBTGV01、RFQGV02PR、LEBT GV04PR和3台1 000 L/s的离子泵,稳定一段时间后开始检漏。这时CCG01压力跳动最大值为3.0×10-5Pa左右,最小值为8.1×10-6Pa左右,检漏发现RFQ入口法兰橡胶密封圈里侧有至少4.4×10-7Pa·m3/s的漏率,检漏结果如图8所示。

图8 RFQ入口法兰密封圈处检漏结果图Fig.8 Leakage detection results at the sealing ring for the inlet flange

3.2.2 漏点酒精喷注确认

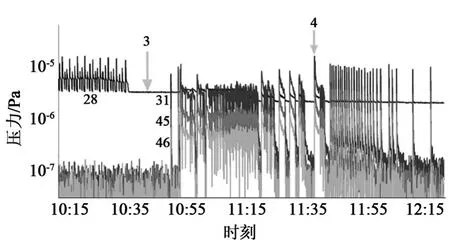

由于更换橡胶圈费时费力,而且存在一定的风险,因此需要对上述检漏结果进一步确认。采取的方法是对有漏的橡胶密封圈喷注酒精。如图9所示,10:34喷注酒精后,CCG01、CCG02压力都暂时不再跳动,CCG01稳定在8.1×10-6Pa左右。压力大概维持了13 min左右,之后再次跳动。11:10打开RFQGV02PR阀门后,CCG01真空度逐渐提高,12:10达到6.7×10-6Pa,但是仍有跳动。对应时间段内的残余气体成分的变化曲线如图10所示。

图9 喷酒精前后RFQ腔体内的压力变化曲线Fig.9 The pressure change curve of RFQ chamber before and after alcohol injection

图10 喷酒精前后RFQ腔体内残余气体成分的变化曲线Fig.10 Changes of residual gas composition in RFQ chamber before and after alcohol injection

图10中31、45、46三条曲线为酒精的特征峰曲线,其中酒精的主峰为31峰,黑色曲线为28峰曲线。从图9、图10可以看出,喷注酒精后,酒精峰的变化趋势与压力的变化趋势基本一致。时刻3所指的那一段时间,所有谱峰都基本不跳动,说明酒精暂时堵住了漏孔,一段时间后酒精特征峰跳动明显高于28峰,说明此时进入RFQ真空系统的主要是酒精分子,并夹杂了少量的空气。

图11是时刻3和时刻4对应的RFQ腔残余气体成分谱图,对比时刻3和时刻4可以发现,酒精进入真空系统后,增加比较明显的谱峰为31、29、45、27、46,这与《真空设计手册》中主要的酒精碎片峰[9]基本吻合。

图11 橡胶圈喷酒精后RFQ腔内残余气体成分谱图Fig.11 Residual gas spectrum in RFQ chamber after alcohol injection with rubber ring

通过对有漏的橡胶密封圈喷注酒精前后的残余气体成分进行分析,确定了RFQ入口法兰橡胶密封圈有漏,择机更换橡胶密封圈。

3.3 橡胶密封圈更换后的压力变化曲线

图12是更换RFQ入口法兰密封圈后,RFQ腔内压力变化曲线。可以看出,RFQ腔更换入口法兰密封圈后,虽然腔内压力仍有跳动,但是跳动频率明显减小且没有周期性,说明引起RFQ压力规律跳动的主要原因为入口法兰橡胶密封圈的泄漏;更换橡胶密封圈后,CCG02的跳动幅值明显高于CCG01,说明主要的漏点已经不在前两节腔上,而在RFQ后面两节腔上,所以决定对RFQ腔进行全面检漏。

图12 更换入口法兰密封圈后,RFQ腔内压力变化曲线Fig.12 The pressure change curve of RFQ cavity after the inlet flange sealing ring is replaced

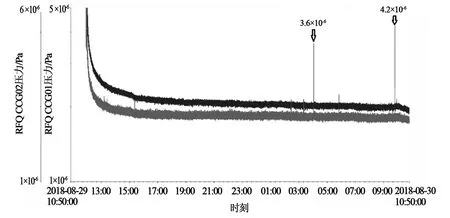

3.4 RFQ第四腔调谐器焊缝漏点涂胶处理

全面检漏发现RFQ一腔、二腔各有一个调谐器的刀口密封都有1.0×10-8Pa·m3/s左右的泄漏,RFQ四腔的一个可动调谐器有至少7.2×10-7Pa·m3/s的泄漏,一腔、二腔的泄漏与四腔相比,差了一个半量级,所以目前导致压力跳动的主要原因应该是四腔调谐器的泄漏,这与CCG02的跳动幅值明显高于CCG01相互印证。精准检漏发现,RFQ四腔可动调谐器的漏点为焊缝某处,对焊缝漏处涂胶,真空度明显提高。可动调谐器涂胶后复检不漏,开分子泵和离子泵一段时间后,CCG02稳定在1.6×10-6Pa左右,RFQ腔24 h压力变化曲线如图13所示。

图13 可动调谐器涂胶后,RFQ腔内压力变化曲线Fig.13 Pressure change curve of RFQ cavity after the movable tuner gluing

从图13可以看出,RFQ腔内压力偶尔还有小的跳动,但是与图12相比,跳动频率和幅值明显减小,说明RFQ四腔可动调谐器胶堵漏效果比较明显,但是RFQ压力仍然有小幅度的跳动,这可能与RFQ一腔、二腔调谐器刀口的泄漏有关。但是由于安装时这个调谐器的密封刀口就有缺陷,所以即使更换铜垫圈也可能密封不住,后续考虑定制比较软的铅密封圈,然后利用暑期检修时间完成更换。

综合分析,压力跳动可能的来源有以下几个方面:(1)漏孔几何尺寸保持不变,漏孔两端的压力差有变化;(2)漏孔几何尺寸发生变化,压力差保持不变;(3)真空获得系统真空泵抽速不稳,特别是离子泵对Ar气的抽速不稳定;(4)真空系统内存在不规则的放气;(5)真空计存在测量问题等。从分析过程可以得出结论:RFQ腔的压力跳动是外漏造成的,基本排除了(3)、(4)、(5)的可能,主要是(1)、(2)两种因素综合作用的结果。

4 结论

本文首先对CSNS直线加速器真空系统的组成和抽气系统的构成进行了介绍;在运行过程中,由于RFQ腔体内的压力出现了规律性的跳动,因此利用四极质谱计对腔体进行精准检漏。通过对腔体内的残余气体成分进行分析,初步判断RFQ腔某处有泄漏。检漏发现,RFQ入口法兰橡胶密封圈有4.4×10-7Pa·m3/s左右的漏率,对有泄漏的橡胶圈喷酒精,对比压力变化曲线和RGA变化曲线都确认了橡胶圈有泄漏。更换密封圈后,压力跳动频率和幅值明显减小,说明引起RFQ压力规律性跳动的主要原因在于入口法兰橡胶密封圈的泄漏。通过分析压力变化曲线,发现RFQ腔后部某处仍然有泄漏,检漏发现RFQ四腔的一个可动调谐器的焊缝有至少7.2×10-7Pa·m3/s的漏率,对有泄漏焊缝涂胶,压力跳动频率和幅值再次减小,真空度也略有提高,基本满足直线加速器对真空度的要求。