高速列车油压减振器阻尼特性仿真及研究

周素霞,卢术娟,孙晨龙,孙宇铎,罗金良

(1.北京建筑大学 机电与车辆工程学院,北京 100044;2.北京建筑大学 城市轨道交通车辆服役性能保障北京市重点实验室,北京 100044;3.山东凌博瑞轨道交通科技有限公司,山东 菏泽 274000)

列车运行中减振器对安全性、平稳性起到关键作用。阻尼特性是评价油压减振器部件性能的关键指标,而对阻尼特性造成影响的重要因素是其阀系设计参数,这些相关参数的改变会使油压减振器部件性能发生质变[1-2]。所以,研究油压减振器阻尼阀系设计参数对其阻尼特性的影响具有重大意义。

文献[3]通过液压计算软件建立流液方式为单向的油压减振器分析模型,根据试验台相应的试验数据对建立的模型进行了验证,采用数字试验的方法研究油压减振器阻尼阀系设计参数对其部件特性的影响。文献[4-6]对不同油液类型的抗蛇行减振器进行了对比研究,选取关键阀系设计系数建立计算模型,分析各个阀系参数对油压减振器部件特性的影响。证明合适的结构参数能有效改善车辆动力学性能。文献[7-8]建立双筒式液压减振器的联合仿真模型,对减振器示功图和速度特性曲线与激振频率的关系进行了研究。文献[9]阐述了抗蛇行减振器的常见故障,研究了整车动力学受到的影响。上述研究只针对抗蛇行减振器及二系横向单向流液减振器结构参数对阻尼特性的影响,未提及二系横向双筒式液压减振器阻尼阀关键结构参数对阻尼特性的影响。

本文根据创新设计的活塞[10-13],建立二系横向油液双向流动减振器液压控制模型,并对其关键阀系设计系数变化造成对油压减振器部件阻尼特性的影响进行分析研究。

1 减振器模型的建立

1.1 油压减振器模型

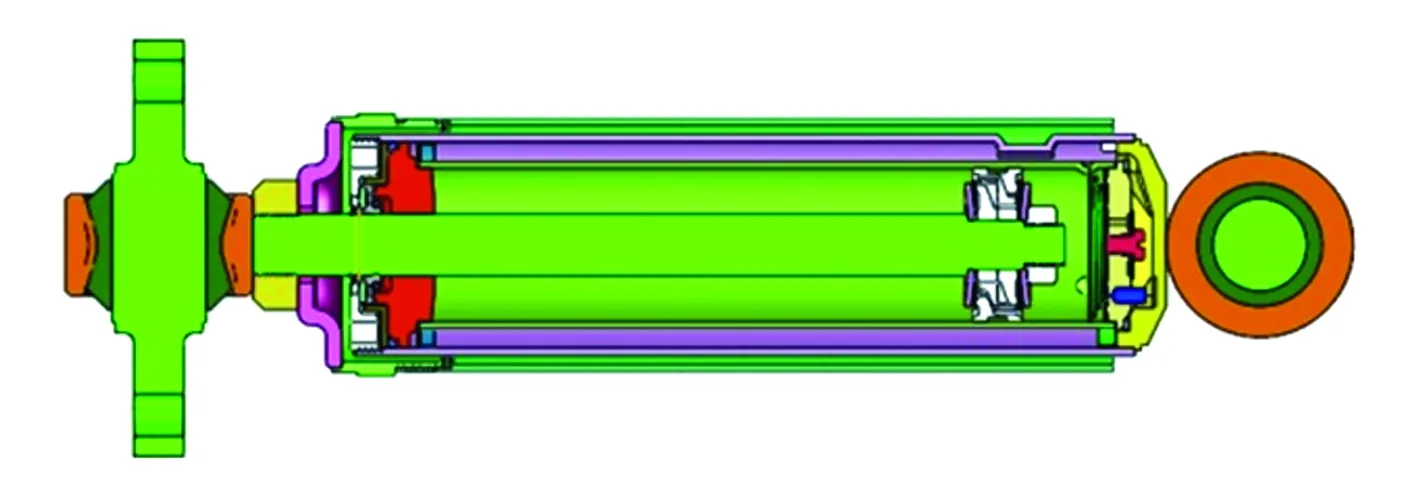

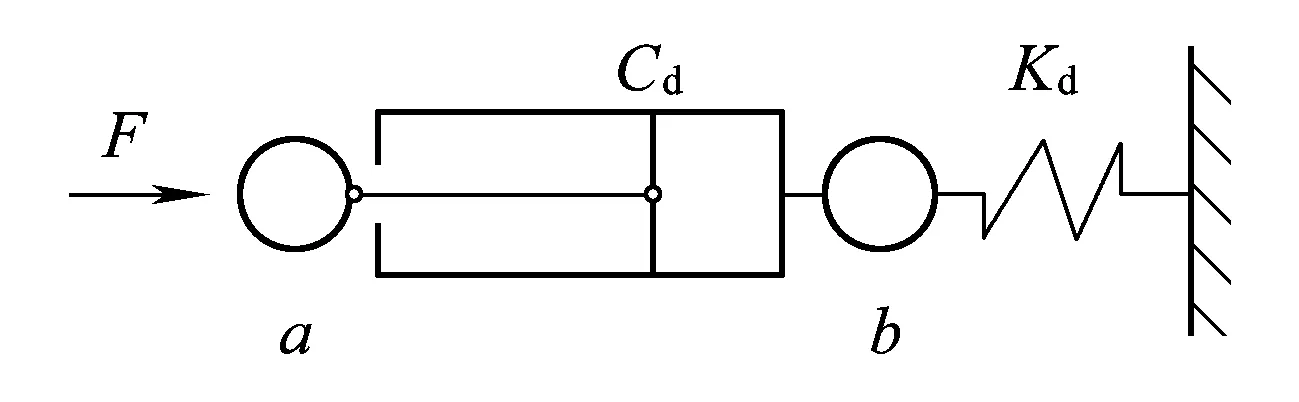

二系横向油压减振器内部结构视图如图1所示。图2为油压减振器受力示意图。

图1 油压减振器内部视图

图2 油压减振器受力示意图

图2中,F是施加于油压减振器左侧一端的作用力,Cd表示油压减振器减振系数;Kd表示油压减振器b端关节的串联刚度系数;a、b表示油压减振器两侧的橡胶关节。定义S为油压减振器左侧a的位置变化,S1为油压减振器左侧b的位置变化。

在图2中,当左侧位置a端受到作用力F时,可知此时的受力方程为

(1)

定义油压减振器左侧a端的位置变化激励为

S(t)=S0sin(ωt)

(2)

左侧a端的速度为

(3)

式中:S0为位置变化所受激励的振幅A;ω为所受激励的角频率。

因为右侧b端的激励迟延于左侧a端激励φ角,所以右侧b端的位置变化和速度为

S1(t)=Sαsin(ωt+φ)

(4)

(5)

式中:Sα为连接的振幅;φ为连接弹簧的相位。

将式(1)、式(3)~式(5)联立可得油压减振器的实际减振力幅值[14]为

(6)

1.2 减振器液压控制模型

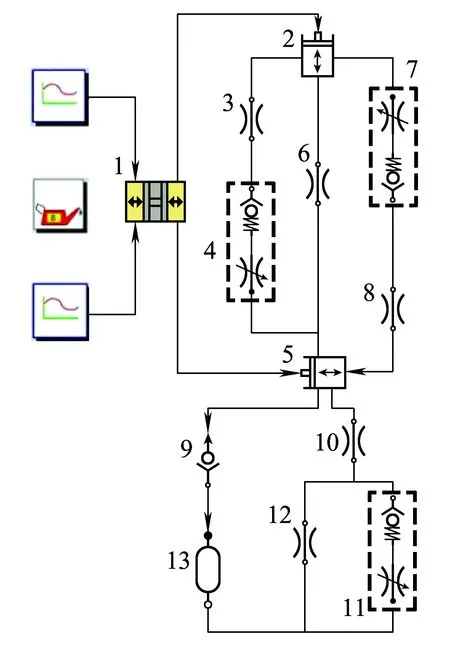

减振器电液模拟模型如图3所示,本模型基于Msc.easy5液压仿真软件建立。

图3 减振器电液模拟模型

在油压减振器电液模拟模型Msc.easy5中,定义AF1模块控制活塞部件移动速度,定义AF2模块控制活塞部件移动行程;模块1表示力元件Force,用于模拟减振器活塞运动;模块2、模块5表示可变容量器VX,用于模拟实际减振器中复原腔与压缩腔;模块4由可调节的节流孔和提升阀组成,用这个组合来仿真油压减振器结构里的复原阀系。同理,模块7、模块11均由这个组合来分别模拟结构中的流通阀和底座中的压缩阀;活塞与底座上的流通孔用Msc.easy5液压库中的小孔仿真,如图3中的模块3、模块6和模块8;油压减振器结构里的存油筒用Msc.easy5液压库中的模块13仿真。在仿真计算时,电液模拟模型1中的活塞位置与速度变化导致由活塞隔离出的复原、压缩腔(模块2、模块5)中油液容积的改变,由此产生阻尼力[15]。

2 仿真计算模型的试验验证

2.1 仿真与试验结果

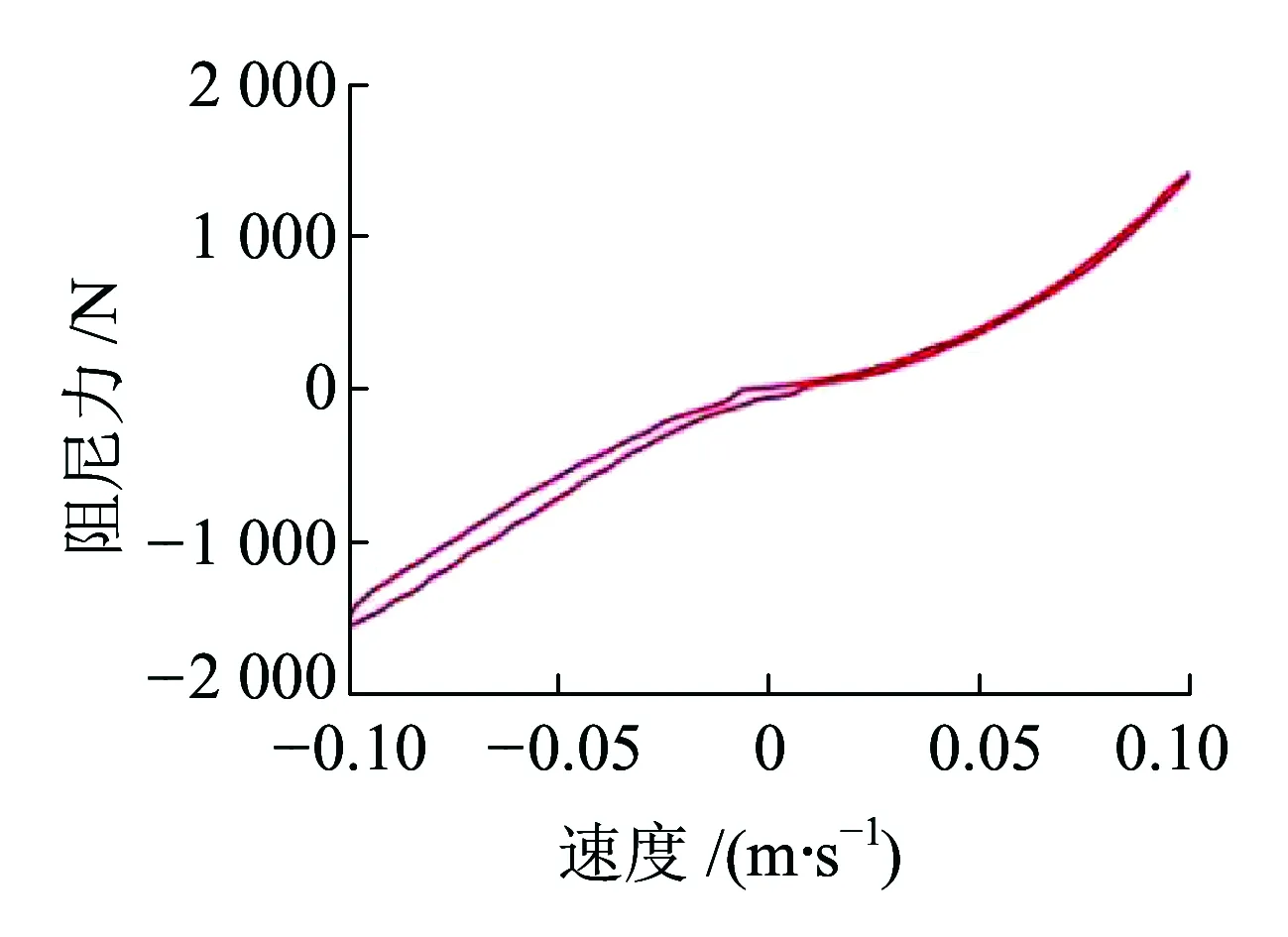

根据TJ/CL 284—2014 《动车组油压减振器暂行技术条件》中的规定,在Msc.easy5仿真计算与试验台试验中,设定液压减振器的名义速度为0.10 m/s,行程为±25 mm。

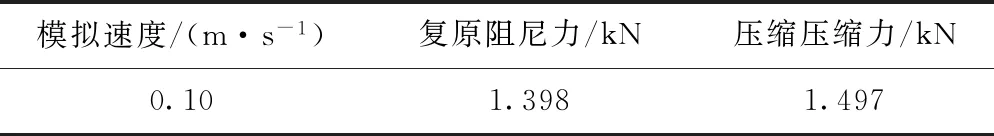

减振器液压控制模型在MSC.Easy5中仿真结果见表1,示功图与速度特性曲线如图4、图5所示。

表1 模型分析结果

图4 减振器仿真示功图

图5 仿真速度特性曲线

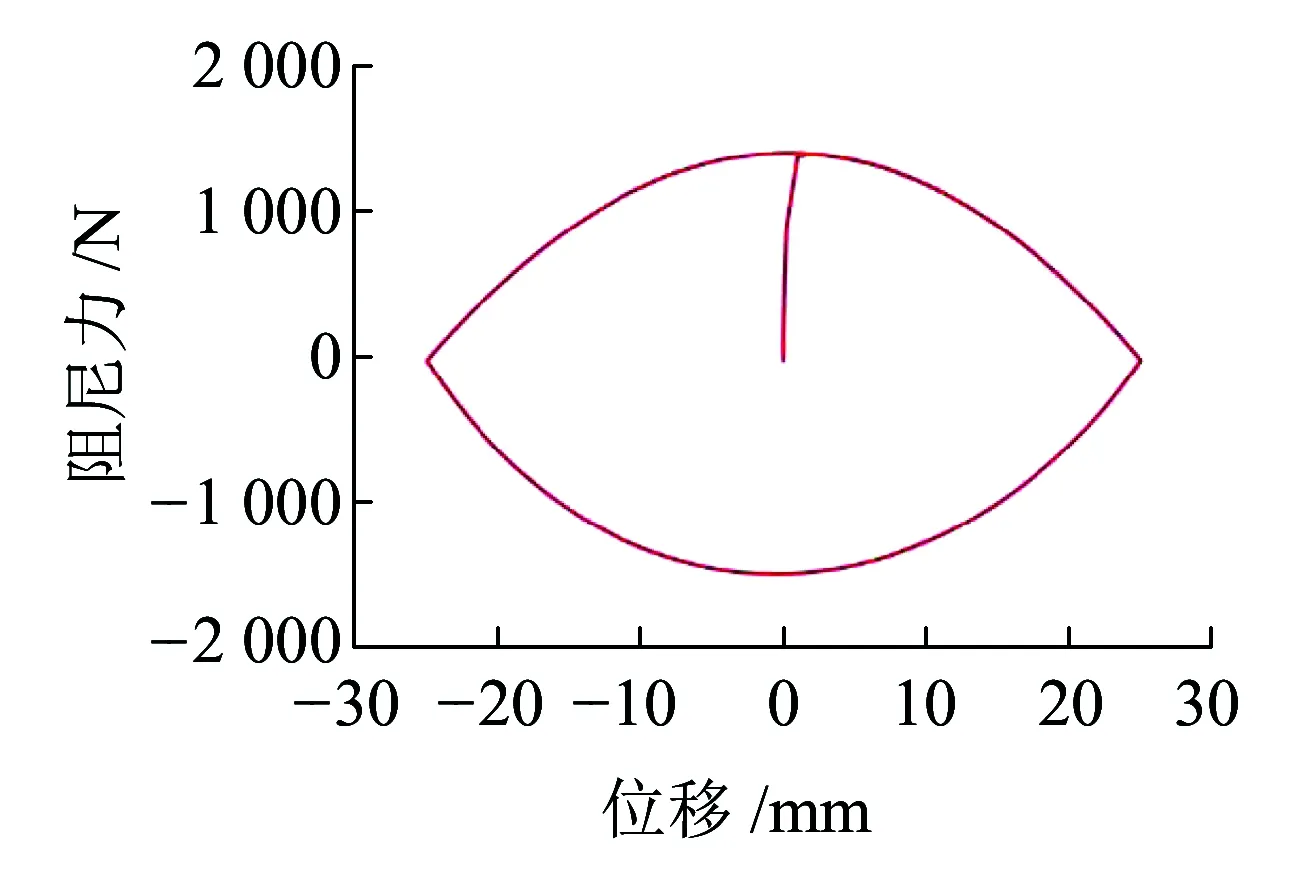

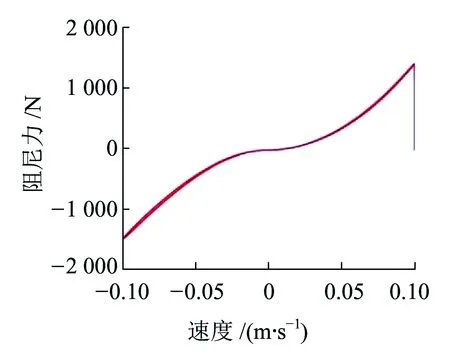

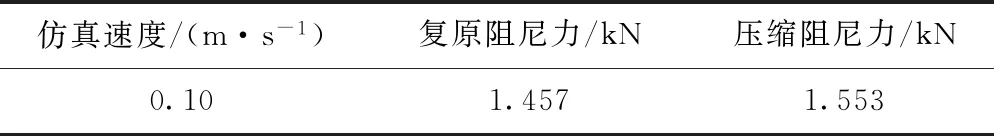

减振器试验台试验结果见表2,示功图与速度特性曲线如图6、图7所示。

表2 试验台试验结果

图6 减振器试验示功图

图7 试验速度特性曲线

2.2 对比分析

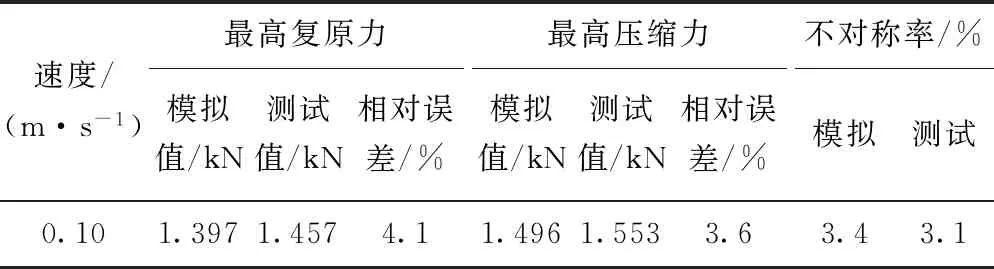

在TJ/CL 284—2014 《动车组油压减振器暂行技术条件》中,对二系横向减振器的要求见表3,表4为电液控制模型Msc.easy5分析与试验台实际测试结果对比。

表3 动车组(CRH380BL)油压减振器阻尼特性

表4 油压减振器模拟分析和测试结果对比

从表4可知,减振器仿真与试验台试验结果均能满足表3中阻尼特性要求。通过对比结果可知,试验所得的数据与模型计算的结果中阻尼力相对误差较小,最大为4.1%,最小为3.6%。其中,复原与压缩行程的不对称率都在行业标准里规定的10%以下[16],综上所述,本文建立的MSC.Easy5液压控制模型较为精确,可以用于对仿真液压减振器阻尼性能的进一步研究。复原与压缩行程的不对称率都在行业标准里规定的10%以下。

3 减振器阻尼阀设计参数研究

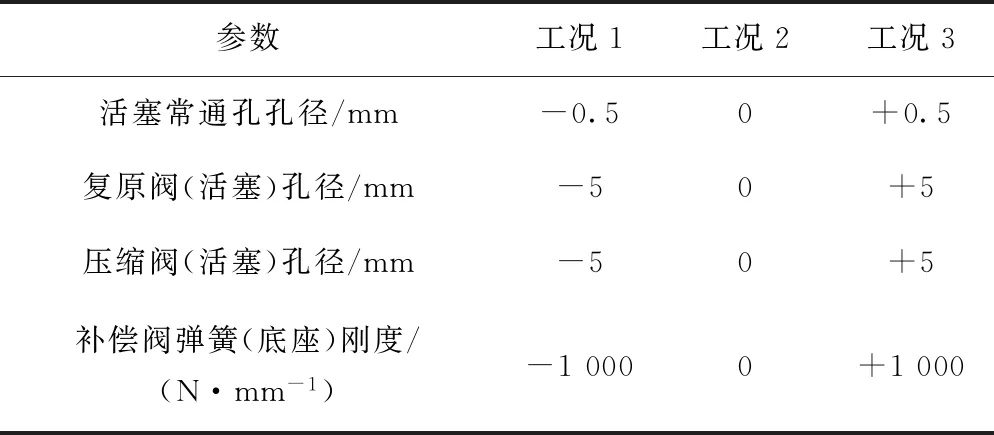

3.1 阀系设计数值设立与计算工况的创建

油压减振器的阀系结构和其结构中自带的阻尼孔径是对减振性能造成影响的重要原因。所以,本文将主要分析活塞结构中常通孔、流通阀、复原阀孔径以及底座补偿阀的弹簧刚度对油压减振器阻尼特性的影响。在此基础上,深入分析在计算工况中油压减振器示功图出现畸形的原因,并对此提出消除畸形的方法。

在经验证的油压减振器电液模拟模型基础上,设定示功性能试验分析阀系设计参数对减振特性的影响。在研究油压减振器阀系中某一系数对减振特性的变化规律时,其他系数恒定不变[17]。试验工况见表5,在表5中,设定减振器分析模型的原始值为“0”,“+”和“-”分别代表在初始值上加减。

表5 试验工况

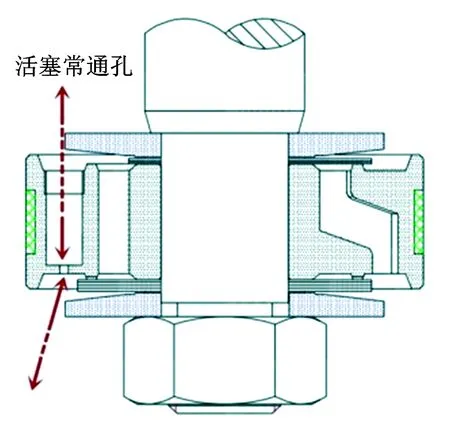

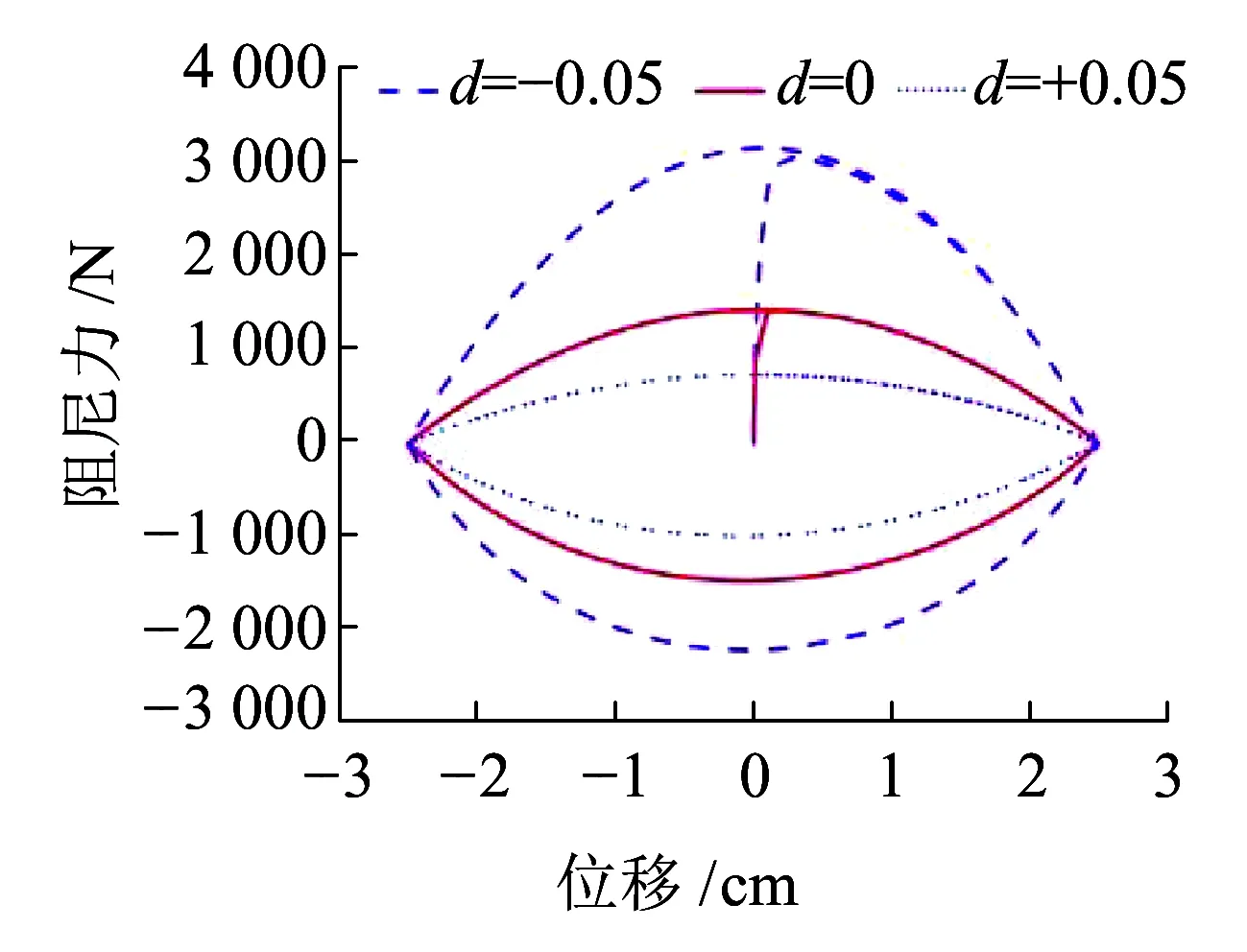

3.2 各阀系参数对阻尼(减振)特性影响的研究分析3.2.1 活塞常通孔

活塞常通孔内部结构如图8所示。基于初始数值的基础上,分别±0.5 mm,油压减振器的减振特性受活塞常通孔径影响较大,仿真结果如图9所示。通过示功图可知,当常通孔孔径减小,压缩力、复原力均上升,上升幅度最大的是压缩阻尼力,从1.496 kN增大到3.127 kN;复原阻尼力由1.397 kN上升到2.236 kN。在常通孔径增大的情况下,压缩阻尼力、复原阻尼力全部减小,压缩阻尼力由1.496 kN下降到0.707 kN,复原阻尼力由1.397 kN下降到1.019 kN。在孔径增加和减小两种情况下,均是压缩行程的压缩阻尼力有更大的变化幅度。因为油压减振器中活塞杆在工作缸内占据一定的体积,这会使压缩腔和复原腔油液流动产生体积差,从而使压缩阻尼力、复原阻尼力出现不同的幅度变化。

图8 活塞常通孔

图9 常通孔孔径变化对阻尼特性的影响

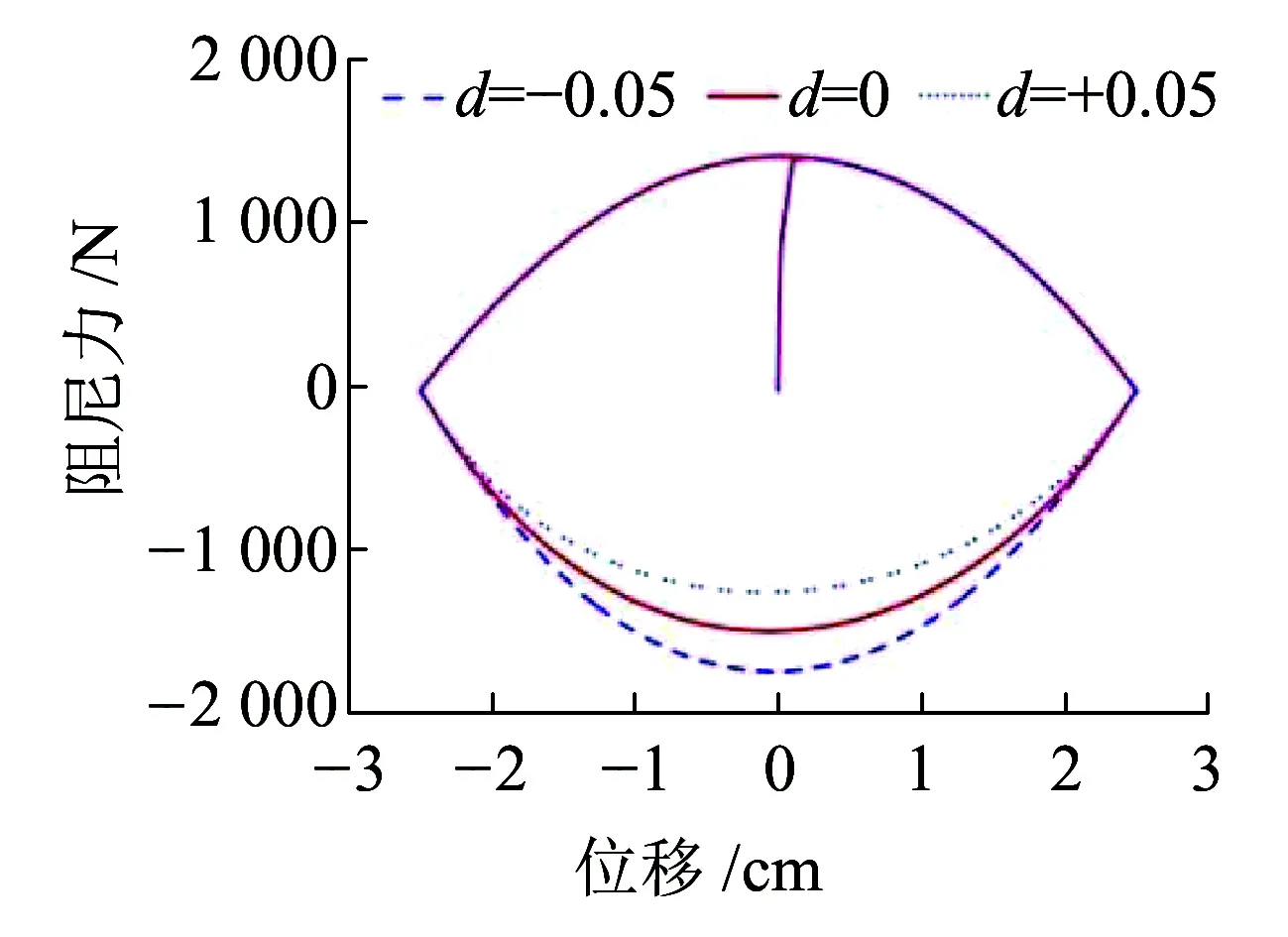

3.2.2 活塞复原阀孔径

在复原行程中,油压减振器复原阀结构与油液流动方向如图10所示。活塞复原阀孔径改变对复原行程的复原阻尼力影响较大,仿真计算结果如图11所示。当减小复原阀孔径,复原阻尼力上升,从1.397 kN增加到1.709 kN,压缩阻尼力近乎未受影响;当增大复原压缩孔径,复原阻尼力下降,从1.397 kN减小到1.237 kN,最大变化幅度约为22%,压缩阻尼力同样近乎未受影响。

图10 复原阀结构与油液流动方向

图11 复原阀孔径变化对阻尼特性的影响

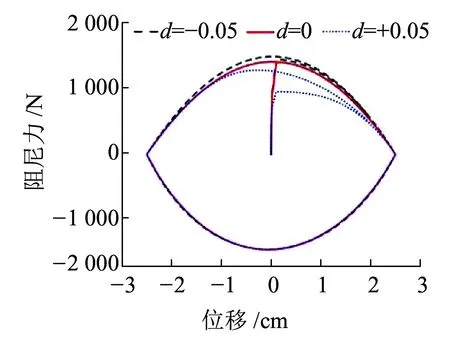

3.2.3 活塞流通阀孔径

在压缩行程中,油压减振器流通阀结构与油液流动方向如图12所示。活塞流通阀孔径改变对压缩行程的压缩阻尼力影响较大,仿真计算结果如图13所示。当减小流通阀孔径,压缩阻尼力上升,从1.496 kN增加到1.508 kN。压缩阻尼力上升幅度小,其原因是压缩到一定程度时座上流通阀趋于卸荷开启点,开启后则压缩阻尼力就不在上升。当增大压缩阀孔径,压缩阻尼力下降,从1.496 kN减小到1.271 kN,压缩阻尼力近乎未受影响。

图12 压缩阀结构与油液流动方向

图13 流通阀孔径变化对阻尼特性的影响

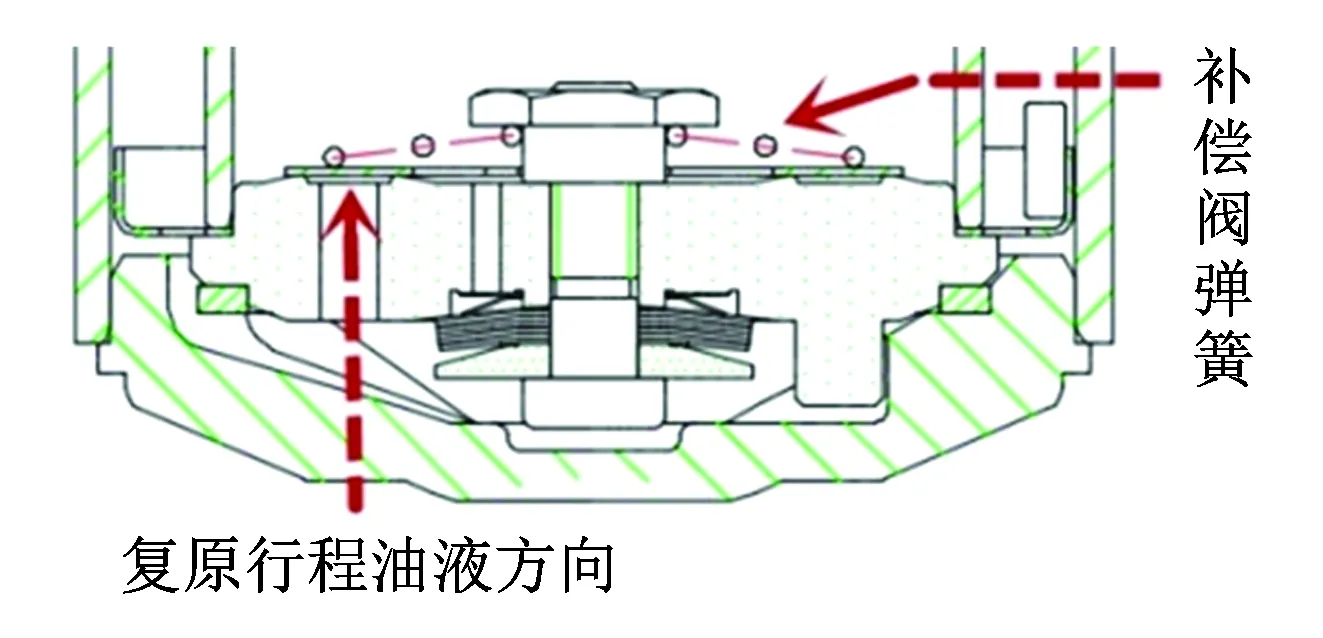

3.2.4 底座补偿阀弹簧刚度

图14为油压减振器底座补偿阀结构。复原行程阶段,复原腔中的油液由底座上补偿阀开启后得到补充。在这个过程中,补偿阀弹簧刚度是阀片开启的重要影响因素,油压减振器的阻尼力及阻尼特性曲线也会因阀片的开启速度与程度发生变化。

图14 底座补偿阀结构

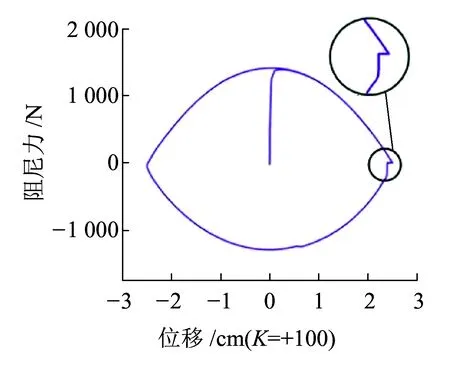

在补偿阀弹簧刚度减小时,复原、压缩阻尼力值未发生明显改变。相反,在弹簧刚度增大时,仿真分析的阻尼特性曲线出现畸形,如图15所示。从阻尼特性曲线中可以看出,在复原行程的初始阶段,出现空程现象,导致无阻尼力输出。出现这种问题的原因是随着补偿阀弹簧刚度的上升,阀片会受此影响出现开启迟钝、滞后等现象,从而出现复原腔瞬时的真空阶段造成阻尼特性曲线畸形。另外一种原因是由于阀片自身过重致使开启出现滞后,造成阻尼特性曲线畸形。

图15 补偿阀弹簧刚度对阻尼特性的影响

解决阻尼特性曲线出现畸形的方法主要有[15]:

(1)安装阀片的弹簧刚度应适中,以此来消除阀片的迟钝、滞后等。

(2)在允许范围内减少阀片重量,加快阀片开启的反应速率。

(3)变换阀体自身结构,提升油液流速以补充复原腔。

4 结论

通过仿真计算与试验数据对比,验证了减振器液压控制模型的实际可用性。利用模型对活塞常通孔、复原阀和流通阀孔径、补偿阀弹簧刚度等主要参数进行分析研究,得到如下结论:

(1)阻尼特性受活塞常通孔孔径影响较大。对比复原行程,压缩行程阻尼力变化幅度明显,阻尼力上涨到1.631 kN,最高相对变化幅度约109%。

(2)孔径的变化会使复原、压缩行程产生的阻尼力均受到影响,阻尼力变化值最大为0.312 kN,相对变化幅度约22%。

(3)补偿阀弹簧刚度值是阻尼特性曲线产生畸形的重要原因之一。变换弹簧刚度、优化阀体结构、提高油液流速等可有效处理畸形问题。

(4)孔径参数对阻尼特性的影响规律可为油压减振器设计与调试提供理论参考。