齿轮泵轴承-轴颈全流体润滑的逆向设计

(1. 宿迁学院 机电工程学院,江苏 宿迁 223800; 2. 成都大学 机械工程学院,四川 成都 610106)

引言

径向滑动轴承工作平稳、可靠、无噪声,应用非常广泛,国、内外为此进行了大量优化设计方面的研究。主要体现在以足够的承载量系数为目标,以轴衬直径、轴颈直径和轴长为设计变量[1-2];或以功耗最小为目标,半径间隙和黏度为优化设计变量进行单目标的优化设计[3];或以承载能力最大、发热量最小、摩擦因数最小为目标,宽径比、相对间隙、润滑油动力黏度为设计变量[4-5]。其设计流程一般为工况、结构参数→承载量系数→最小油膜厚度→表面粗糙度[6-7]。齿轮泵作为一种应用广泛的液压元件[8],径向滑动轴承在其上的采用也很普遍,且为该泵失效的主要因素之一。目前,对泵用的这对径向滑动轴承,除部分的间接研究外[9],尚无相关文献的直接报道。鉴于此,本研究旨在由全流体润滑条件和已知的综合表面粗糙度,即通过相对于传统设计的逆向过程,即为表面粗糙度→全流体润滑的最小油膜厚度→承载量系数→结构参数,以期达成提高齿轮泵轴承-轴颈工作寿命的目的。

1 滑动副的全流体润滑

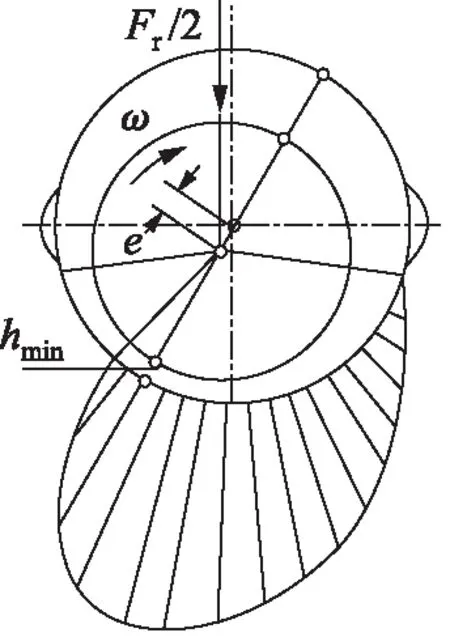

图1为泵工作时的轴颈位置,轴承和轴颈的连心线与外载荷0.5Fr(载荷作用在轴颈中心上)的方向形成一定的偏位角。 其中[10]:

(1)

式中,D,d为轴承直径、轴颈直径;Δ,δ为其间的直径间隙、半径间隙;e为偏心距;γ=e/δ为偏心率;hmin为最小油膜厚度;Cp为承载量系数;b为轴宽,φ=b/d为宽径比;η为润滑油在轴承平均工作温度下的动力黏度;Fr为从动轴上的总径向力;ω为角速度。

动态Fr下,泵用滑动轴承设计目的,是保证其间始终处于一个较好的润滑状态,以期获得更长的轴承寿命。全流体润滑是最理想的一种状态,要实现这种状态,即要求hmin>3σ,其中,σ为轴承-轴颈的综合表面粗糙度。

图1 径向滑动轴承的几何参数

2 承载量系数的拟合

泵用轴颈与常规传动用轴颈相比,外载荷相对要小很多,加上泵结构上设置的减少径向力措施,常使外载荷会更小。

若轴承是在非承载区内进行无压力供油,且设液体动压力是在轴颈与轴承衬的180°的弧内产生时,则不同γ,φ的承载量系数值,如文献[10]所示。考虑到齿轮泵的实际工况情况,γ∈[0.3,0.925],φ∈[0.5,2]间承载量系数的拟合多项式为:

Cfit(φ,γ) =a0+a1φ+a2γ+a3φ2+a4φγ+

a5γ2+a6φ3+a7φ2γ+a8φγ2+a9γ3+

a10φ4+a11φ3γ+a12φ2γ2+a13φγ3+

a14γ4+a15φ5+a16φ4γ+a17φ3γ2+

a18φ2γ3+a19φγ4+a20γ5

(2)

式中,a0~a20为多项式系数[10]。

3 轴径的上下限值

从轴根部处最易破坏,由满足的强度条件[11]:

(3)

式中,σw为弯曲应力;σ-1为弯曲疲劳极限;n-1为安全系数;M为弯曲扭矩;W为抗弯断面系数。得由强度条件决定的轴径下限为:

(4)

由从轴根部相对宽度中心的挠度条件[11]:

式中,y为挠度;E为弹性模量;I为惯性力矩;[y]为挠度极限。得由刚度条件决定的轴径下限为:

dmin,y=0.451{Fr/E[y]}·φ3

(6)

4 优化模型

逆向优化设计目的,在于期望一定条件下的最小油膜厚度越大越好,变形挠度越小越好,故采用式(7)所示的优化模型。其中,OF代表目标函数;OV代表设计变量;CC代表约束条件。

(7)

式中,[p]为许用比压;[v]为许用速度;[pv]为许用pv值。注:在优化程序的编制中,已考虑到轴径的标准化圆整。

5 实例计算及分析

设计参数取出口压力为3 MPa,进口压力为0.1 MPa,转速为3000 r/min,即ω=314.16 rad/s,模数2,齿数11,齿顶高系数为1.2,压力角为20°,啮合角为27.12°,齿宽为19.5 mm,df=18.0 mm,rfz=3 mm。η=0.09 Pa·s,σ=0.002 mm,[y]=0.01 mm,E=210 GPa,σ-1=95 MPa,n-1=1.5。[p]=8.5 MPa,[pv]=24 MPa·m/s,[v]=3.51 m/s。减少径向力措施为30°的起始角和100°的终止角的进口侧2齿密封,由此得出的总径向力的峰值为Fr=1519.2 N[11]。

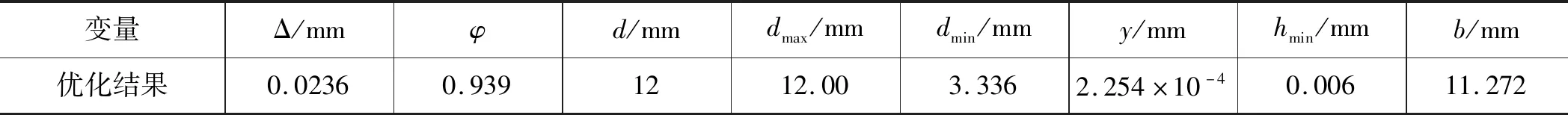

表1 优化结果

优化结果如表1所示。其中,d=dmax,且远离dmin。y=2.73×10-4mm与Δ=2.364×10-2mm相比,相差2个数量级,说明轴颈的倾斜变形对承载量系数的影响,可以忽略不计。

6 结论

(1) 泵用轴颈直径的优化结果均采用由加工工艺和泄漏控制所决定的上限值,且远离由强度和刚度带来的下限值;

(2) 轴颈的变形挠度比直径间隙差2个数量级,泵用轴颈的倾斜变形对承载量系数的影响,可以忽略不计;

(3) 承载量系数的拟合多项式为全流体润滑的逆向设计提供了便利。