大型集装箱船轴系高温故障分析和对策

王树宝

(扬州中远海运重工有限公司, 江苏 扬州 225211)

0 引 言

随着世界贸易全球化的进程不断加快,船舶呈现出大型化的发展趋势。在船舶大型化发展过程中,轴系校中问题逐渐引起业界的关注,给船舶建造行业带来巨大挑战。轴系高温损坏事故在系泊试验、航行试验和船舶实际运营过程中时有发生,会给船舶带来巨大影响。特别是超大型油船(Very Large Crude Carrier, VLCC)和大型集装箱船等大型船舶,一旦发生轴系高温故障,将带来巨大的经济损失。本文结合某大型集装箱船在运营期间发生的轴系高温故障,详细分析该故障发生的原因,介绍轴系优化的过程,为处理大型集装箱船的轴系高温故障,降低轴系设计和安装方面的风险提供一定的参考。

1 轴系高温故障情况

在建造某大型集装箱船期间对其进行系泊试验和航行试验,艉轴正常运转。该船投入运营3个月之后,在满载、主机转速为额定转速的工况下运行时,驾驶员操作的舵角超过右舵15°,出现艉轴承温度升高到55 °C左右的情况。此时船长立刻发出减速航行指令,并避免大舵角操作。在该船后续运行过程中,其艉轴承的温度缓慢上升,船员密切关注艉轴承温度的变化趋势。轮机长在船舶停靠码头时将采集的艉轴承滑油送至检测公司检测,发现艉轴滑油中的金属成分超标,由此判断艉轴承可能已被烧蚀。

2 轴系布置情况

该船为13 000 TEU集装箱船,机舱布置在中艉部,由1台低速柴油机、2根中间轴、1根艉轴和1个固定式螺距共同组成单机单桨单轴系的驱动系统。轴系总长约35.5 m,中间设有2个中间轴承和艉轴前后轴承作为支撑。艉轴总长13 131 mm,直径910 mm。艉轴管和艉轴前后密封组成一个完整的密封空间,使艉轴运转时与艉轴前后轴承接触的地方浸没在艉轴滑油中。

3 导致艉轴发生高温故障的根本因素

首先分析导致艉轴发生高温故障的根本因素。在正常状态下,艉轴与轴承之间存在合理的轴承间隙,间隙中充满艉轴滑油。在艉轴高速运转时,轴承间隙中的艉轴滑油会被挤压并产生反作用力,由于艉轴滑油本身带有一定的黏度,使得艉轴与轴承之间形成一层油膜。在理想状态下,艉轴与轴承并不发生直接摩擦,而是悬浮在油膜上面。油膜受到挤压会产生一定的热量,这些热量可通过艉轴冷却舱中的冷却水或其他方式传导出去,保持艉轴温度在一个相对稳定的区间内。因此,有效建立油膜是控制艉轴温度的关键。

艉轴与轴承之间的油膜能否成功建立主要取决于以下2个因素:

1) 艉轴与轴承之间存在的轴承间隙。合理的轴承间隙有助于在艉轴与轴承之间形成一个适当的楔形空间。艉轴在运转时,其滑油会因自身的黏度在该楔形空间内建立起油膜。当该楔形空间过大时,由于黏度的关系,滑油的重力会大于附着力,使油膜无法附着在轴径表面,导致油膜建立失败;当该楔形空间过于狭小时,滑油的存量比较少,不足以建立油膜。

2) 单位面积艉轴承上承受的压力。在保证轴承间隙正常的情况下,艉轴通常可浮在油膜上转动,但可能会因艉轴向下的力过大而导致油膜不能承受该压力,使艉轴与轴承直接摩擦。随着船舶日益大型化,螺旋桨和艉轴的质量都在不断增加,导致轴承载荷过大,当轴承后端的局部载荷超过轴承所能承受的极限时,会加速轴承磨损和失效,进而缩短轴系的使用寿命。由于艉轴后端螺旋桨的质量过大,使得艉轴有一定的形变,艉轴中心线与艉轴管中心线不再平行,而是存在一定的角度。通过斜镗孔只改变艉管后轴承的中心线,使其与变形后的艉轴中心线平行,由此增大艉管后轴承的接触面积,减小单位面积艉轴承上承受的压力。中国船级社规定,在艉管后轴承支点处,螺旋桨轴与艉管后轴承的相对倾角在静态下一般不超过3.5×10-4rad。

4 艉轴高温故障产生的原因

导致该船油膜建立失败的主要原因是上述2个因素中至少有1个不能达到要求。首先核对单位面积艉轴承上承受的压力是否过大。在热态时采用顶举法对整个轴系中各轴承的负荷进行复测。1号中间轴和2号中间轴的复测结果在可接受的范围内,艉管前轴承的负荷比计算值小。通过计算得出艉管后轴承后端的负荷超出了轴系校中计算书的要求。

随后核查轴承间隙。船舶进坞之后第一时间对其轴承间隙进行测量。实测轴承间隙为2.90 mm;根据原轴系校中计算书的要求,轴承间隙应为1.40 mm,而在建造安装时测得的数据为1.45 mm。通过对测量结果进行对比可预测艉轴承会有较大的磨损。该预测在拆船之后得到验证,艉轴承后端有较大的磨损(见图1)。

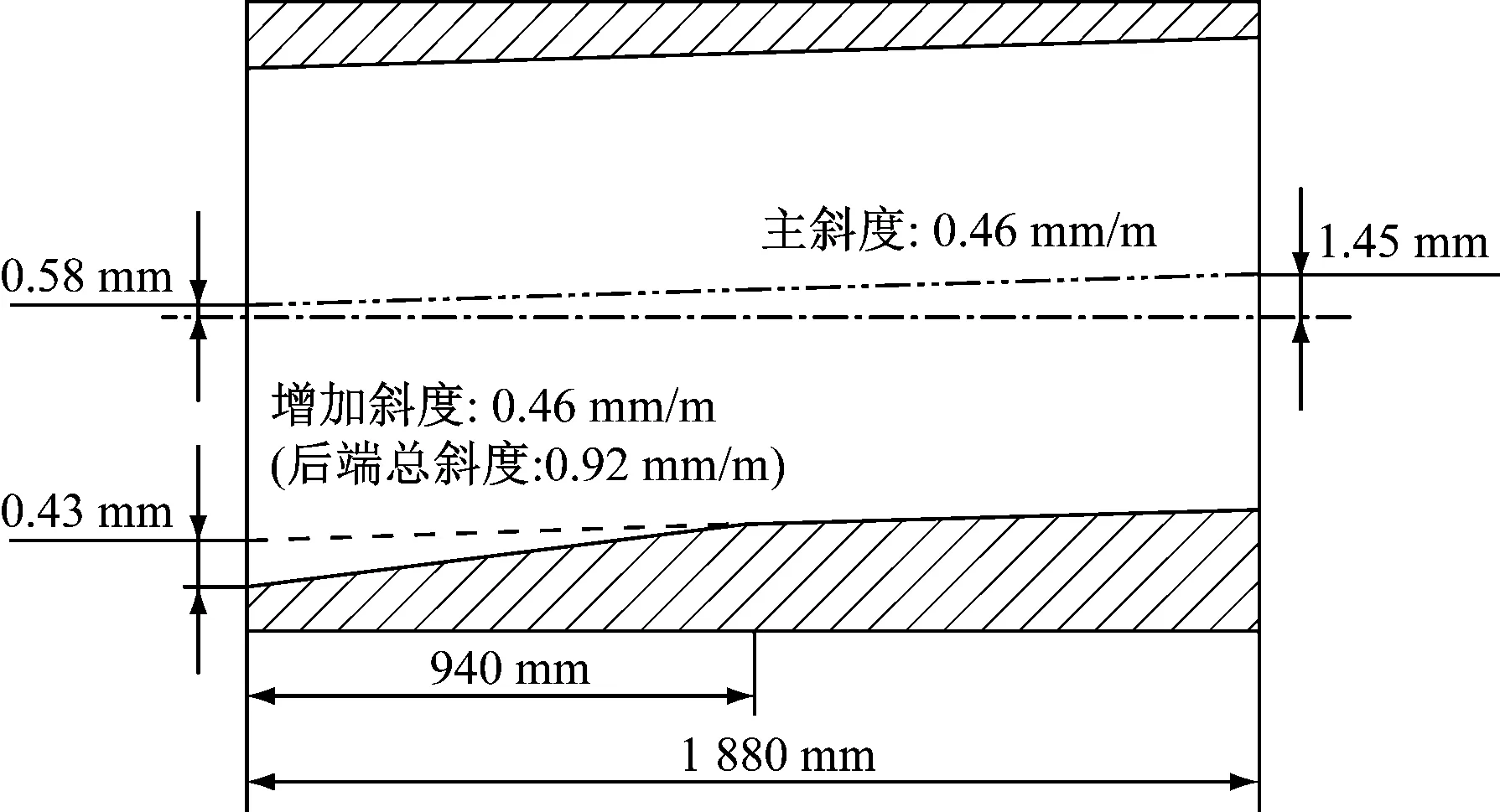

由测量结果和轴承烧蚀的部位可知:艉管后轴承后端单位面积上承受的压力过大。为查找艉管后轴承负载过大的原因,对艉管后轴承的安装精度进行复测。该船的艉管后轴承设计有一定的倾角(见图2),艉管后轴承倾斜角度为双斜率。艉轴后端有一个倾斜角度,使艉轴中心线更能与轴承中心线平行,使轴承后端受力更加均匀。在抽出艉轴之后对轴系的中心线进行精准复测,主要复测艉管后轴承的倾角是否符合规范和轴系校中计算书的要求。实际复测之后发现艉管中心线垂直方向偏差1.37 mm,水平方向偏差0.52 mm。艉管后轴承的倾角只有0.260 mm/m,既不满足0.375 mm/m的规范设计要求,也不满足0.350 mm/m的规范要求。由此可判断艉管后轴承并不能与设计一样很好地贴合艉轴,轴承负荷集中在后部,导致艉管后轴

图1 艉轴承磨损情况

承发生磨损。但是,艉管后轴承后部还有一个倾角,对整个艉管后轴承的倾角进行补充,使整个艉管后轴承的负荷不是集中在最后端,而是在最后端靠前一点的折角位置。这样可解释:在最初系泊试验和航行试验阶段,因航行状态比较好,螺旋桨负荷较小,轴系没有发生故障;在正常运营期间,因为船舶装载情况不同,或海况较为恶劣,艉轴和螺旋桨有时会高负荷运转,使艉轴承上的油膜没有建立或没有完全建立起来,导致艉轴与轴承之间处于边界润滑或混合润滑状态,最终导致艉轴发生高温故障。

5 解决方案

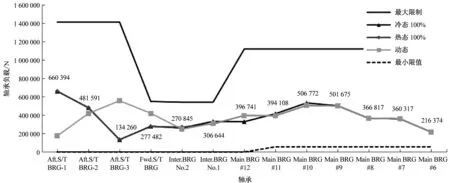

1) 根据轴承磨损的位置给出优化建议。通过建模对整个艉管后轴承的受力情况进行分析,建议增大艉管后轴承的倾角,使轴承载荷均匀分布。图3为优化后的艉轴承设计图,倾角由原来的0.375 mm/m增大到0.460 mm/m;对后部双斜率的位置进行加长处理,使双斜率倾角在过渡时更加合理。图4为原轴系中各轴承负载示意,图5为优化后的艉轴负载示意。由图4和图5可知,原设计艉管后轴承的负载主要集中在艉管后轴承最后端,优化后的艉管后轴承负载的分布比较均匀。

图2 原艉管后轴承设计图

图3 优化后的艉轴承设计图

图4 原轴系中各轴承负载示意

图5 优化后的艉轴负载示意

2) 对艉管后轴承安装后的倾角进行精准复测。整个艉管的镗孔精度必须得到保证。在镗孔之前必须确认镗排安装的位置,最重要的是确认镗杆的中心线与艉管的理论中心线重合。当前比较先进的镗排的镗杆多是空心的,若不是空心的,可在镗杆两端的中心上安装光靶。将照光时确定的艉轴中心线作为参照,调整镗杆前后光靶,使之与艉轴中心线重合。在安装艉管后轴承之前要对镗孔结果进行复测,若有偏差,可在安装艉管后轴承时进行修正,确保艉管后轴承安装之后的倾角满足设计和规范的要求。

安装艉轴承之后重新对轴系进行校中,确定中间轴承的高度和主机的位置。校中分为轴系安装和负荷测量,校中时船舶应处于漂浮状态。轴系校中计算书一般将螺旋桨的浸没状态分为50%浸没、75%浸没和全浸没等3种。根据不同的浸没状态和轴系合理校中工艺给出的各法兰的开口及偏移值进行轴系安装。该船在安装轴系时设有3个临时支撑,具体位置见图6中的TS,从螺旋桨往前分别定义为TS3、TS2和TS1。首先施加一个向下的50 kN的力,通过调整TS3和TS2的高度来确定2号中间轴承的位置。随后将螺旋桨轴与2号中间轴连接起来,并撤掉施加在螺旋桨轴法兰上的力和TS3支撑。保持TS2的位置不变,通过调节TS1的高度来保证2号中间轴前端法兰与1号中间轴后端法兰的开口和偏移值满足轴系校中计算书的要求,以此确定1号中间轴承的位置。将2根中间轴连接起来之后与主机校中,通过调整主机的位置使飞轮与中间轴法兰的开口和偏移值满足轴系校中计算书的要求,这样就可确定主机的位置。在中间轴承的高度和主机的位置都确定之后将轴系连接起来,至此轴系安装完毕。

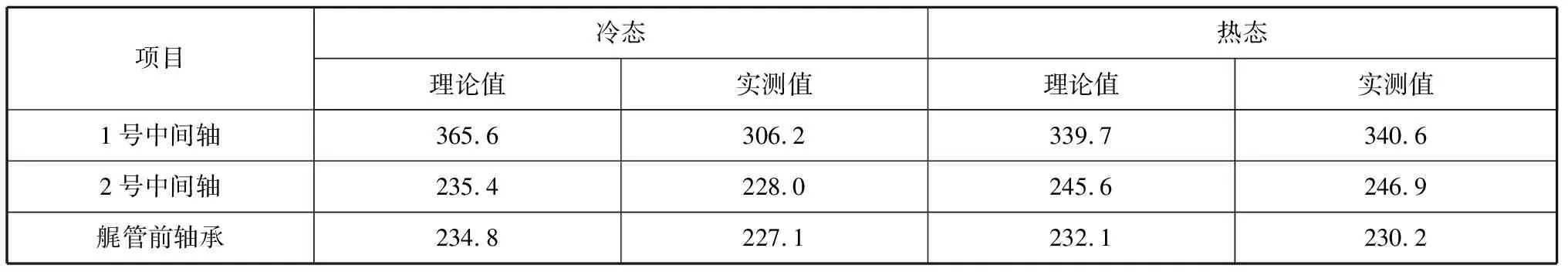

图6 轴系校中示意

轴系安装完毕之后,重新对轴承负荷进行测量。当船舶处于平浮状态时,根据轴系校中计算书的要求,采用顶举法对各轴承的负荷进行测量,不同的螺旋桨浸没状态对应不同的结果。分别在冷态和热态下对轴承的负荷进行测量,测量结果均符合轴系校中计算书的要求。当轴系在冷态和热态下的负荷都满足轴系校中计算书的要求时,轴系校中结束。这里以螺旋桨全浸没状态为例进行分析,实测数据见表1。

表1 轴系顶举试验数据 单位:kN

全部复装完毕之后进行航行试验,艉轴温度一直保持在40 ℃,轴系运转平稳。试验结果表明轴系优化方案比较合理。

6 轴系安装操作要点

1) 在轴系设计和校中计算阶段,应保证艉管轴承上各点的负荷均匀分布,防止艉管轴承由于制造和安装等方面的原因造成同轴度不好,导致某个部位的轴承载荷过于集中。

2) 在艉管艉轴承精加工阶段,应充分考虑镗排扰度对艉管加工精度的影响。在对艉管进行精加工之后应测量艉管镗孔的尺寸,确认艉管本体中心线的偏差情况。在对艉轴承外圆进行加工时,应考虑上述偏差情况,视情况对艉管中心线的偏差量进行加工补偿。在艉轴承安装完毕之后,应测量并计算艉轴承处的位移、直线度和斜度,验证艉轴承相对于理论中心线的斜度。

3) 在轴系合理校中阶段,必须对从艉部到艏部的各连接法兰逐一进行轴系校中,仅能调整前方的轴段。确认轴系布置和临时支撑的位置与轴系校中计算书的要求一致。根据螺旋桨的浸没状态选择对应的校中方案。在对轴系进行校中的同时,测量主机基座的挠度、拐档差和主机各轴承间隙,测量结果应符合主机制造厂的要求。

4) 在使用轴系之前进行充分磨合,在使用轴系过程中谨慎操作。新造船在试航期间或出厂之后应在低负载、小舵角的情况下充分磨合;在正常运营过程中,应特别注意空载浅吃水、恶劣天气等因素导致螺旋桨露出水面高速转动的情况。

7 结 语

近年来,大型船舶轴系高温故障频发,轴系校中、安装和轴承负荷计算成为研究的热点。本文通过系统分析大型集装箱船的轴系高温故障,根据故障原因对轴系进行了优化,总结了各阶段的操作要点,有助于将艉轴高温故障风险降到最低。