一种推进监控装置辅助调试系统的设计与应用

张予祥,张寅南

(1.上海船舶运输科学研究所 舰船自动化系统事业部,上海 200135;2.江南造船(集团)有限责任公司,上海 201913)

0 引 言

推进监控装置(以下简称“监控装置”)是用来对船舶推进主机、齿轮箱和推进器等推进设备进行状态监测、控制和保护的装置。随着机舱自动化技术的不断发展,监控装置承载的功能越来越多,功能的复杂化使得监控装置的在厂调试要求越来越高。

监控装置在厂调试通常有3种可选方案:

1) 完全使用手持仪器和小型仪器对监控装置进行测试(方案一)。该方案在早期调试阶段应用较多,适用于功能较为简单的监控装置,测试项目简单、效率低。随着监控装置功能的复杂化,该方案无法满足调试生产需求。

2) 配置整套的推进设备配合监控装置进行测试(方案二)。该方案中整套的推进设备可用来充分监控装置的功能,但其经济成本和环保成本高昂、技术复杂,因而操作性较差;同时,监控装置的型号多样,该方案难以满足多种型号监控装置的调试需求。

3) 对推进设备进行半实物仿真或完全仿真,配合监控装置进行在厂调试(方案三)。该方案规避了方案一和方案二的缺点,可配合多种型号监控装置的调试,具有一定的通用性和经济性;同时,可对监控装置的复杂功能进行调试。

某专用船监控装置为新型设备,与以往的监控装置有很大的不同,对其进行功能验证较为困难。本文采用方案三设计一种辅助调试系统,定性地验证该监控装置的功能,解决其在厂调试问题;同时,提高调试效率,降低生产成本。

1 概述

1.1 辅助调试系统的原理和功能

在实船上,该监控装置负责对推进主机等推进设备进行控制、安全保护和数据监测。在厂调试时,辅助调试系统对推进设备建立仿真模型,通过硬件与监控装置交换数据;同时,辅助调试系统代替推进设备配合进行控制和安全保护功能验证,其中柴油机和电动机切换功能的验证较为重要和困难。

辅助调试系统采用多种类型的接口模块与监控装置建立连接,接口的数量留有余量,以备后期进行接口扩展。在对建立的仿真模型进行修改之后,辅助调试系统可配合其他型号的监控装置进行功能验证。

1.2 辅助调试系统的应用环境

本文所述船舶采用柴油机和电动机混合推进方式,原理框图见图1。在宽阔水域,柴油机单独驱动螺旋桨,实现船舶快速航行;在狭窄水域,电动机单独驱动螺旋桨,使船舶保持较高的机动性。通过使用SSS(Synchro-Self-Shifting)离合器,实现柴油机与电动机的切换。

图1 目标船推进原理框图

SSS离合器是一种通过棘轮棘爪定位、通过齿轮传递功率的离合器,由输入法兰、输出法兰和滑移组件等组成,可单向传递功率。在船舶正常航行时,柴油机通过离合器带动螺旋桨旋转。柴油机和电动机切换的策略如下:

1) 船舶进入狭窄水域之后,电动机启动并加速,SSS离合器逐渐接合并开始传递功率。此时柴油机离合器脱开,电动机通过SSS离合器带动螺旋桨旋转。

2) 船舶离开狭窄水域之后,柴油机启动并加速至转速与电动机相同之后接排,继续加速至SSS离合器脱开。此时柴油机带动螺旋桨旋转。

1.3 辅助调试系统的部分模型

1.3.1 柴油机模型

为定性地验证监控装置的功能,建立柴油机数学模型。在考虑摩擦扭矩的基础上,建立平衡方程[9-10]为

(1)

式(1)中:J为柴油机的转动惯量,t·m2;n为柴油机转速,r/min;Md为柴油机的扭矩,kN·m;Mf为柴油机的摩擦力矩,kN·m;Mc为柴油机的负载摩擦力矩,kN·m。

1.3.2 螺旋桨模型[9-10]

在使用螺旋桨推进时,推力和转矩的计算式可表示为

(2)

(3)

式(2)和式(3)中:Tp为螺旋桨的推力;Mp为螺旋桨的阻力力矩;ρ为水的密度,kg/m3;D为螺旋桨的直径,m;np为螺旋桨的转速;KT为推力系数;KQ为扭力系数。KT和KQ均为无因次系数,与进程比κ有关,需参考螺旋桨的敞水试验相关数据获取。

(4)

式(4)中:κ为进程比;vc为船速。

2 辅助调试系统的硬件设计

2.1 系统组成

辅助调试系统由上位管理机、USB-CAN、USB-RS485、转速输出和电流输入等多种类型模块组成,通过线缆与监控装置连接(见图2)。辅助调试系统的硬件设备集中安装在可移动的工作台上,并配置电源模块进行供电。

图2 辅助调试系统的组成

上位管理机采用工业控制机,功能成熟、可靠;机身具有PCI和USB等接口,方便扩展各种接口模块。辅助调试系统与监控装置的电流信号相互隔离。

2.2 系统接口

辅助调试系统与监控装置之间具有以下信号接口:

1) 频率输出。频率输出信号由辅助调试系统传输至监控装置,用来模拟推进主机和轴系的转速信号。通道数量为14路。

2) 电流输入。辅助调试系统接收监控装置发出的调速命令电流和螺距指令等信号。该接口为高速通道,可满足转速闭环调速的周期需求。通道数量为8路,信号为4~20 mA电流信号。

3) 电流输出。电流输出信号由辅助调试系统传输至监控装置,用来模拟滑油、空气等压力信号。通道数量为40路,信号为4~20 mA电流信号。

4) 开关量输入。辅助调试系统接收监控装置提供的启停、接脱排等信号。通道数量为32路。

5) 开关量输出。辅助调试系统提供开关量信号至监控装置,可用来模拟推进主机等设备的故障信号。通道数量为64路。

6) 通信。辅助调试系统与监控装置通过RS485接口进行数据交互。

3 辅助调试系统的软件实现

辅助调试系统的软件功能主要在上位管理机上实现,实现方式为仿真软件与图形界面软件混合编程。上位管理机软件原理框图见图3。在上位管理机上实现的功能如下。

图3 上位管理机软件原理框图

3.1 运行实时仿真模型

使用MATLAB/Simulink构建实时仿真模型。Simulink是一种可视化、框图化的设计环境,可实现动态系统建模、仿真和分析。模型在不同监控装置上应用时,可根据需要对其进行修改。

模型在运行时需与图形界面程序进行数据交换,同时需接收监控装置的电流指令。为提高采样速度和减少数据损失,电流输入模块的电流参数直接由实时仿真模型采集。

在Simulink环境下编辑完成仿真模型之后,需加载实时仿真内核并进行编译,同时将生成的目标文件放置在与图形应用程序相同的目录下。

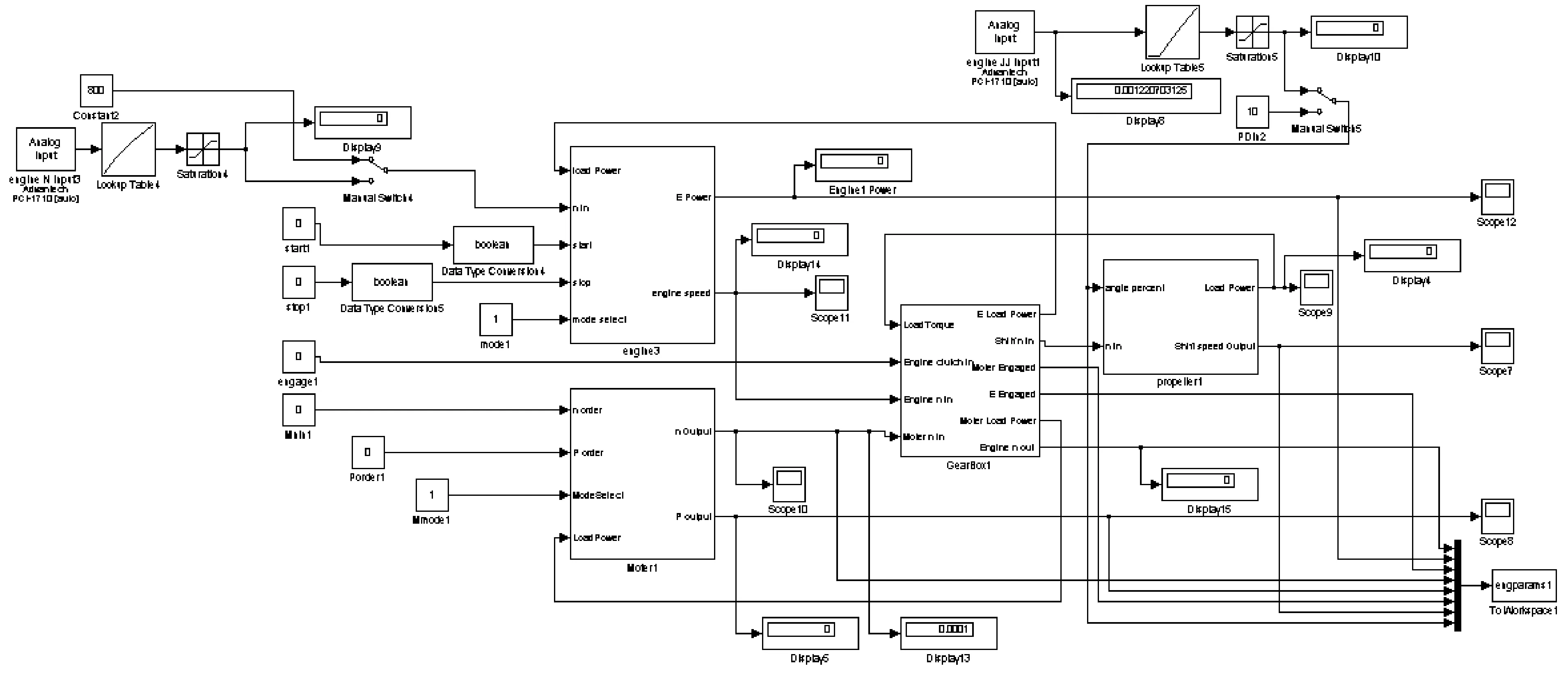

辅助调试系统建立的实时仿真模型见图4。在Simulink环境下构建柴油机转速闭环调速模型、变频器-电动机调速模型和SSS离合器转速-功率模型等一系列模型。

图4 辅助调试系统建立的实时仿真模型

3.2 运行图形界面程序

图形界面程序主要采用Microsoft Visual studio软件和API(Application Program Interface)库函数开发,其中Microsoft Visual studio是目前最流行的Windows平台应用程序的集成开发环境。图形界面程序具有人机界面、通信、输入输出和数据处理等功能。

1) 人机界面用来显示推进设备的运行参数(包括数值和曲线);同时,可设定需传送给实时仿真模型和监控装置的参数。

2) 通过调用API函数驱动USB-CAN模块收发CAN通信报文,实现输出电流和收发开关量参数等功能;通过调用API函数驱动USB-RS485模块收发Modbus报文。

3) 输入输出模块将转速等参数输出至频率输出模块,转换成频率脉冲传送给监控装置。

4) 数据处理模块完成图形界面程序与实时仿真模型的数据交互和内部数据处理。

在本文所述应用中,使用Microsoft Visual studio中的VC++开发环境,调用MATLAB引擎的API函数完成图形界面程序与仿真模型之间的数据交互。使用的主要API函数[1]见表1。

在开发图形界面程序时使用第三方控件库,在移植该程序时需在目标机器上安装控件库,否则程序无法运行。

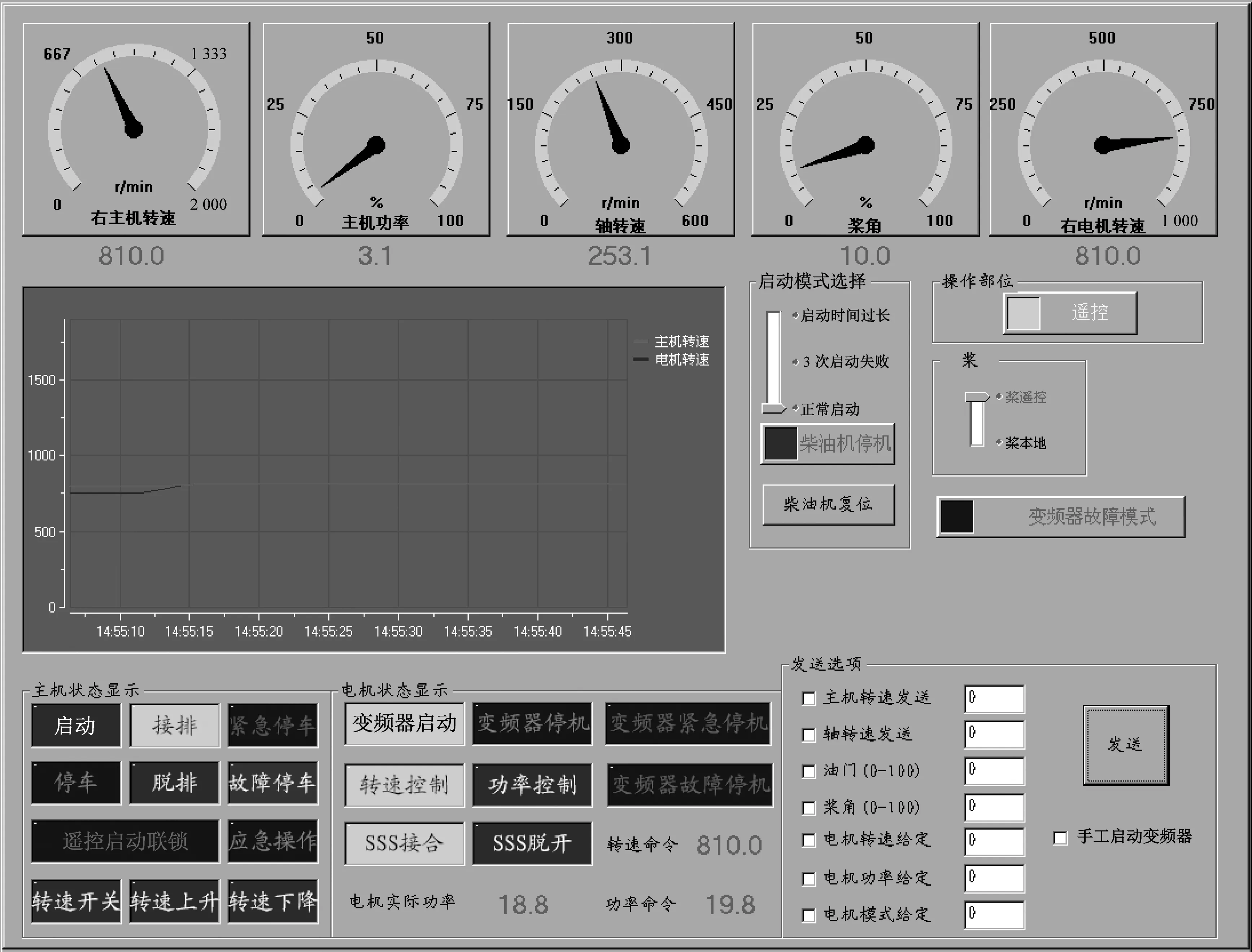

图形界面程序使用VC++开发环境编写,程序包含主界面(见图5)和相关参数发送界面。主界面采用仪表、指示灯和按钮等多种控件显示主要参数及部分发送选项。参数发送界面可通过仪表、数值和曲线等方式显示主机转速等相关参数,通过指示灯显示主机、齿轮箱等设备的运行状态,并可设定主机、电机等设备的部分参数和状态。

图5 图形界面程序主界面

4 应 用

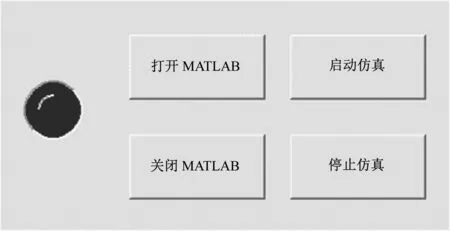

在使用该系统时,首先打开扩展名为“exe”的图形界面程序,随后点击“打开MATLAB”按钮,等待MATLAB引擎启动。MATLAB引擎启动之后即可点击“启动仿真”按钮运行仿真模型。MATLAB引擎操作界面(局部)见图6。

图6 MATLAB引擎操作界面(局部)

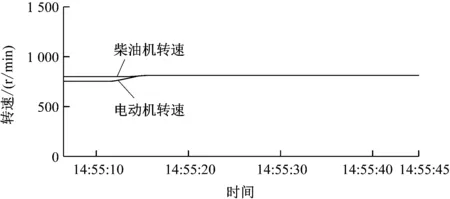

在生产该型监控装置过程中,构建的实时仿真模型基本上符合柴油机、电动机等设备的动态特性,能验证监控装置的控制和安全保护等功能。图7和图8为辅助调试系统在该型监控装置调试中应用的部分运行图。

1) 图7中:柴油机初始时在800 r/min转速、接排状态下运行;电动机初始时在750 r/min转速、SSS离合器脱开状态下运行。当电动机的转速逐渐增大至810 r/min时,SSS离合器逐渐接合,柴油机的转速被带至810 r/min。

图7 电动机加速过程运行图

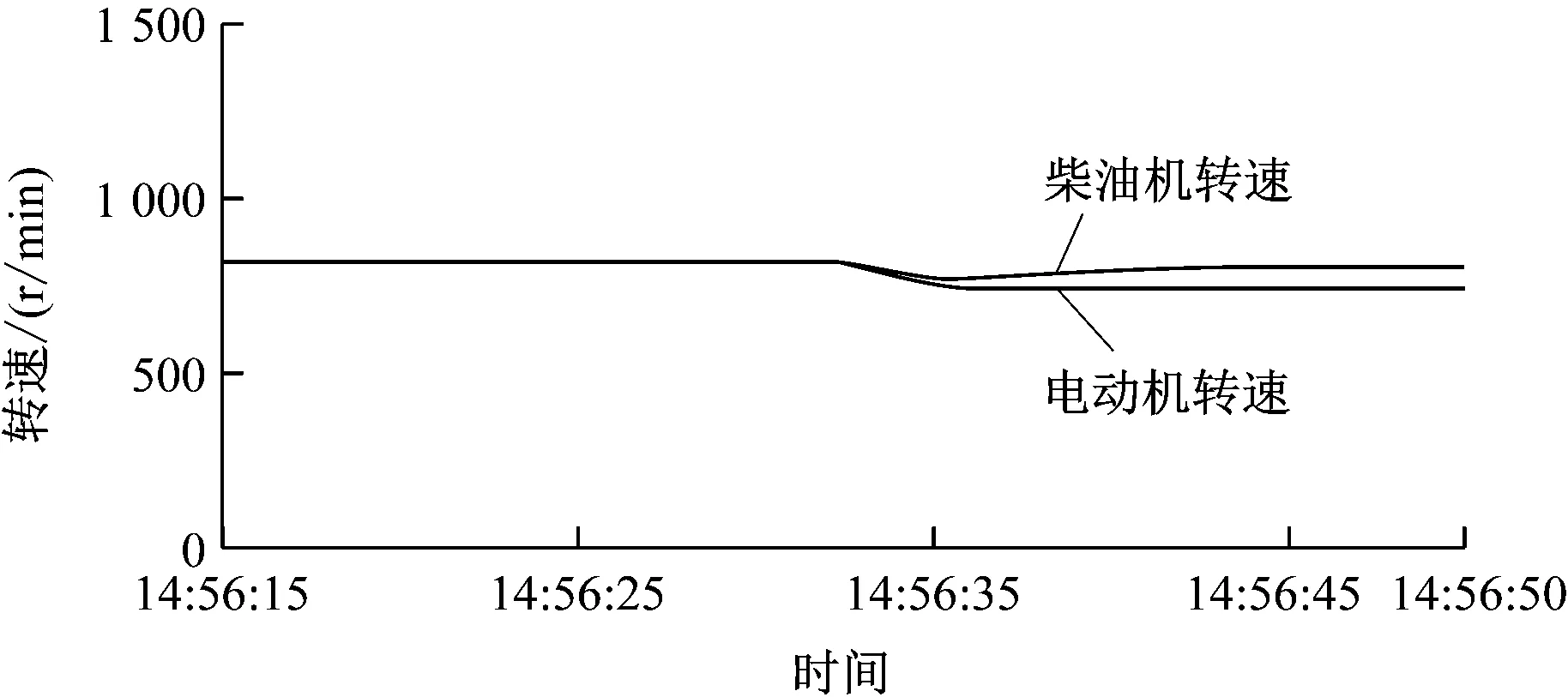

图8 电动机减速过程运行图

2) 图8中:柴油机初始时给定转速为800 r/min,处于接排状态,实际转速为810 r/min;电动机初始时处于810 r/min转速、SSS离合器接合状态。此时逐渐降低电动机的转速至740 r/min,SSS离合器逐渐脱开;同时,柴油机的转速先小幅减小,最终稳定在800 r/min。

从图7和图8中可看出,柴油机和电动机切换的曲线比较符合实际状况,可用来验证柴油机与电动机的切换功能。

5 结 语

针对某型推进监控装置的特点,利用本文设计的辅助调试系统对其建立仿真模型,比较贴合其运行状态。在该型推进监控装置生产调试中,采用辅助调试系统对该装置进行了功能性验证,极大地节约了生产成本,提高了调试效率,为监控装置的实船调试提供了极大的便利。