某型汽油机增设涡轮增压器后润滑系统的研究

姚博炜,韦锦易,刘高领,翟克娇,杨晓

(1. 上汽通用五菱汽车股份有限公司, 广西柳州 545007; 2.柳州上汽汽车变速器有限公司柳东分公司,广西柳州 545006)

0 引言

随着我国对内燃机汽车排放的控制和更优效率的需求,内燃机的发展趋势进一步趋向小型化和紧凑化。小排量车用发动机有助于减少车辆的尾气排放,而过小的排量也会导致汽车动力不足,影响汽车驾驶性能。而增压器(如涡轮增压器或机械增压器)可以提高发动机空气进气压力,进而提高发动机动力输出。因此,增压器目前被认为是解决小排量发动机动力欠缺的重要手段。然而,增加增压器的同时也改变了整机的润滑系统,需要优化发动机的机油润滑供给,设计不完善的润滑系统将加速发动机的耗损甚至导致损坏。因此,研究针对增压器的润滑系统对提升发动机效率、降低排放具有重要的意义。而在发动机设置增压器后,由于增压器同样需要主油道润滑油润滑,这将导致供油系统的负荷加剧,而未经相应改进的供油系统将不能满足发动机的润滑需求。因此,针对机油泵流量的分析计算和对泄压压力的系统分析具有重要的实际意义。

目前比较常见的对于动力机械进行润滑分析的方法主要是数值模拟法,本文作者主要应用FlowMaster一维仿真方法对一款小排量发动机增加增压器后对润滑系统的总体需求进行分析,并将讨论在发动机系统上增加涡轮增压器对润滑供油系统的要求和数值模拟推荐解决方案。

1 实际发动机和润滑供油系统参数

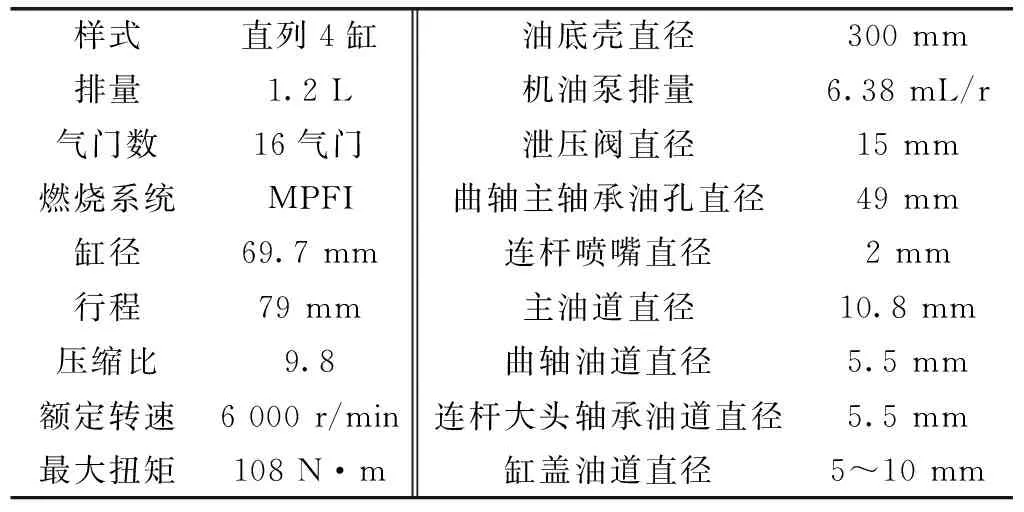

本文作者采用的发动机详细参数见表1。

表1 发动机和润滑系统主要参数

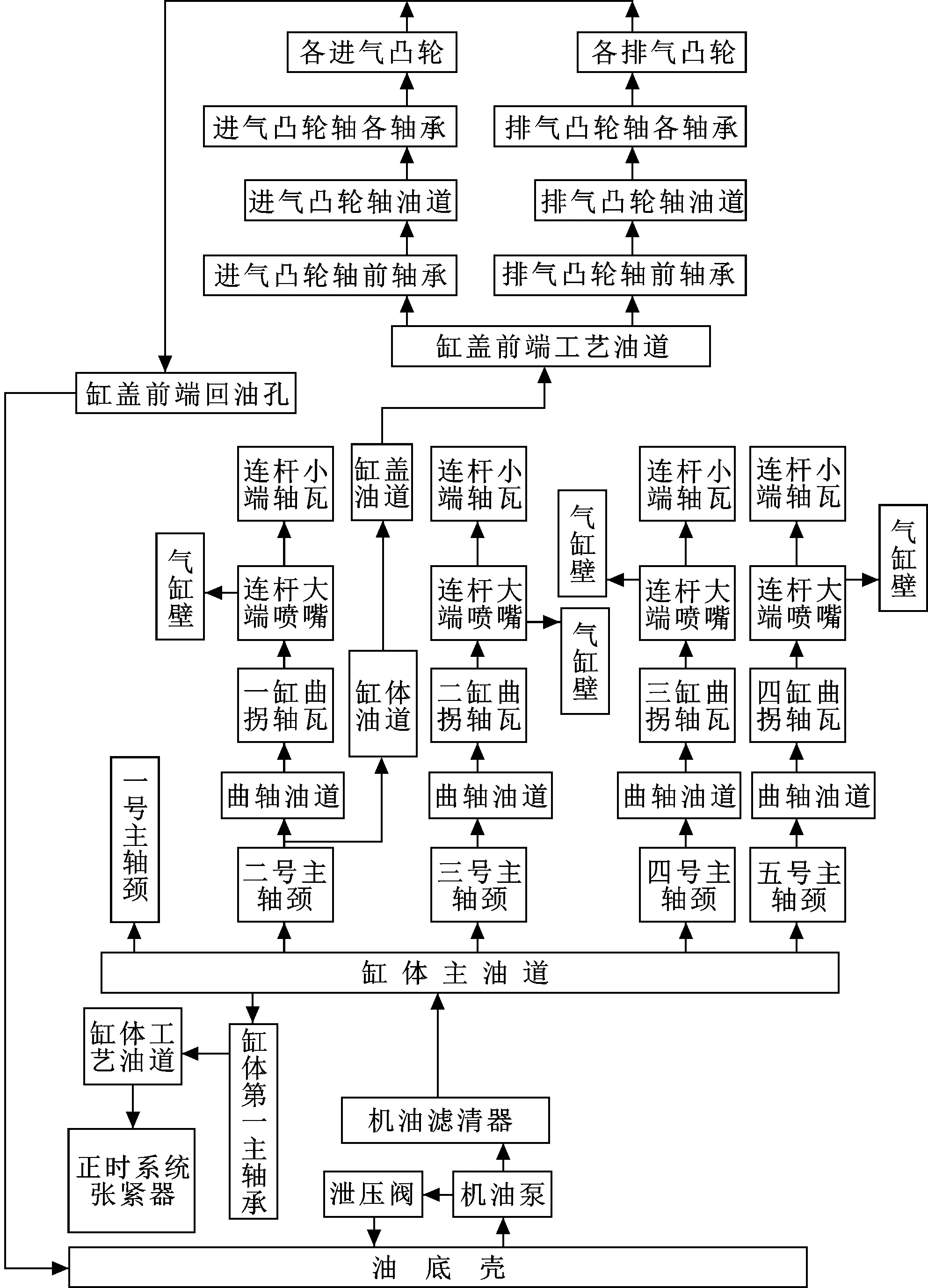

所采用的润滑供油系统结构简图如图1所示。此发动机润滑系统由机油收集器、机油泵、机油滤清器、润滑油道、挡油板、油底壳和机油标尺等组成。

图1 润滑供油系统结构

润滑油经机油收集器收集后,进入机油泵,经机油泵加压后进入缸体主油道。此类润滑油分为两部分:一部分进入主轴承油道后对曲柄连杆进行润滑;还有一部分从第二主轴承处进入缸盖主油道,然后进入中空凸轮轴对进气凸轮轴和排气凸轮轴进行润滑,最后经回油道回到油底壳。此发动机增压方式可采用机械增压或涡轮增压方式,主要研究涡轮增压方式对润滑油系统负荷的影响。对于涡轮增压方案,由于涡轮增压器本身需要润滑油,因此需考察原机润滑系统能否为涡轮增压器中间体轴承提供足够的润滑油压力和流量。初步设计涡轮增压器的润滑油道在主油道上,第三、第四主轴承之间的位置。因为涡轮增压下发动机的热负荷和原机相比会增大很多,因此需要增设主油道冷却喷嘴对活塞和连杆小头进行润滑冷却。

2 FlowMaster模型建立和试验验证

所采用的FlowMaster模型构造如图2所示。图2(a)表示上缸盖油路。润滑油从机油滤清器进入主油道后,经第二主轴承油道向上前往气缸盖,中间有多处90°转角。图2(b)所示为凸轮轴润滑系统,进排气凸轮轴的润滑油路结构完全相同。图2(c)所示为供油系统。供油系统由机油泵、机油收集器、机油滤清器、泄压阀等组成。此机机油泵为外啮合齿轮泵,安装在发动机前端,由曲轴直接带动。泄压阀集成在油泵中,保持主油道压力不致过大。图2(d)所示为曲轴润滑系统。该部分代表了发动机中主轴承及曲轴内部的润滑油路,包括主轴承、曲轴斜油孔、连杆大头轴承、活塞冷却喷嘴等。该机的5个主轴承中,只有第三主轴承的轴颈处没有斜油孔。计算时,将FlowMaster中模型的类型设为Automotive Lubrication Circuit Design Steady State,计算类型设为不可压缩稳态计算。润滑油类型采用Mineral 15W/40 Motor Oil,机油温度120 ℃,环境压力1×105Pa。所计算的发动机转速范围为1 000~6 000 r/min。图3所示为一维FlowMaster模拟与实际发动机(参数见表1)试验油压的对比。

图2 FlowMaster模型示意

图3 FlowMaster 计算油压与发动机实测数据比较结果

由图3可知:数值模拟的机油压力基本与试验所测压力数值相同,相对误差可以保持在3%以内。同时,在低转速条件下(<2 000 r/min), 数值模拟误差较大,而在高转速条件下(>3 000 r/min),模拟结果更加精确,相对误差小于1%。此计算精度与已有文献相一致,验证了应用此一维模型进行实际优化的合理性。

3 涡轮增压器对润滑系统的设计需求

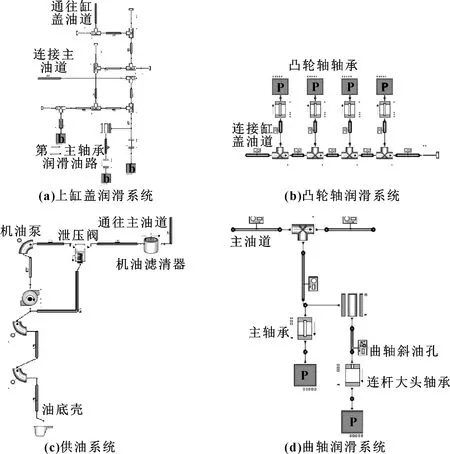

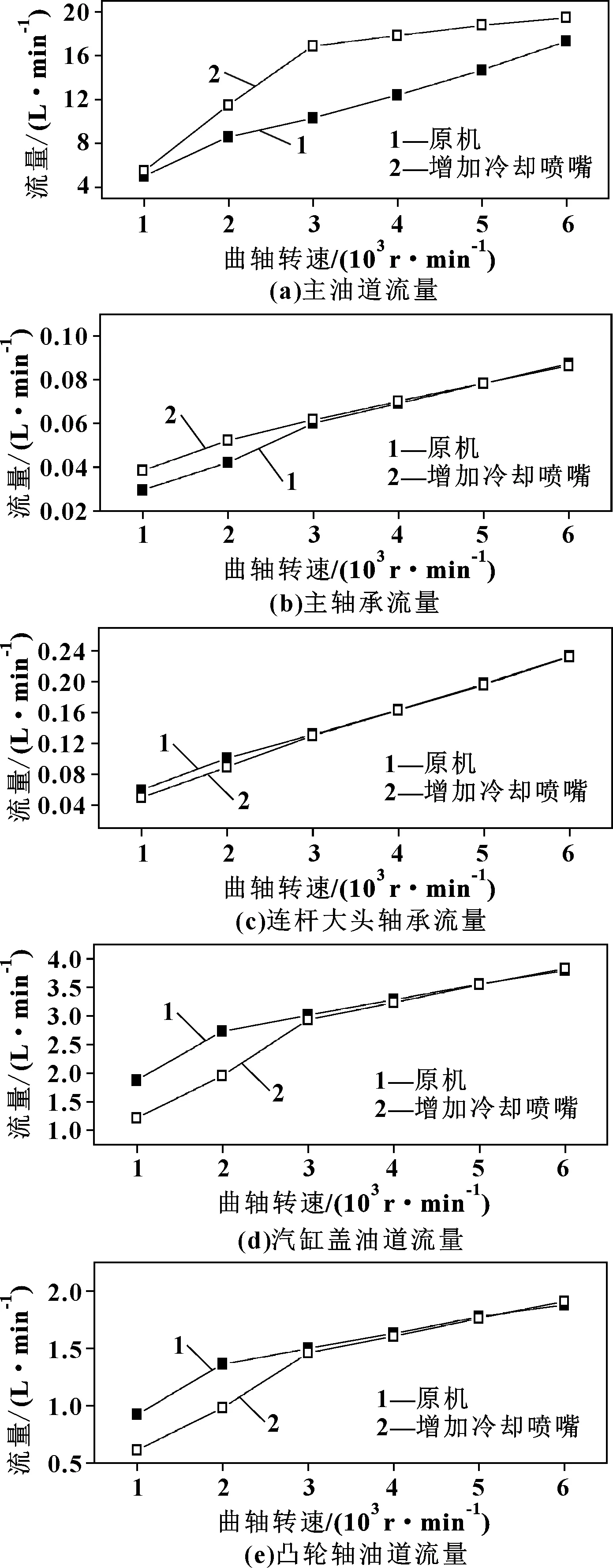

在现有发动机上增加涡轮增压器,则需考察原发动机润滑系统能否为涡轮增压器中间体轴承提供足够的润滑油压力和流量。初步考虑涡轮增压器的润滑油道在主油道上,第三、第四主轴承之间的位置。因为涡轮增压下发动机的热负荷和原机相比同样会增大很多,因此需要增设主油道冷却喷嘴对活塞和活塞销进行润滑、冷却,这一设计对润滑油流量也产生一定的消耗,尤其是在低转速段,如图4所示。

图4 原机和增加冷却喷嘴之后的各部分流量对比

由于所匹配的涡轮增压器具体的结构参数未知,为了达到考察涡轮增压器润滑效果的目的,仿真时,将对主轴承压力和润滑油流量影响最大的中间体轴承相对间隙从0.000 6变至0.008 mm,来研究润滑系统性能的变化。将轴承直径定为30 mm,则对应的间隙变化范围为0.017 99~0.239 mm,此设计范围较宽,足以满足实际需求。而且由于采用了相对间隙,则轴承直径的影响就被抵消。

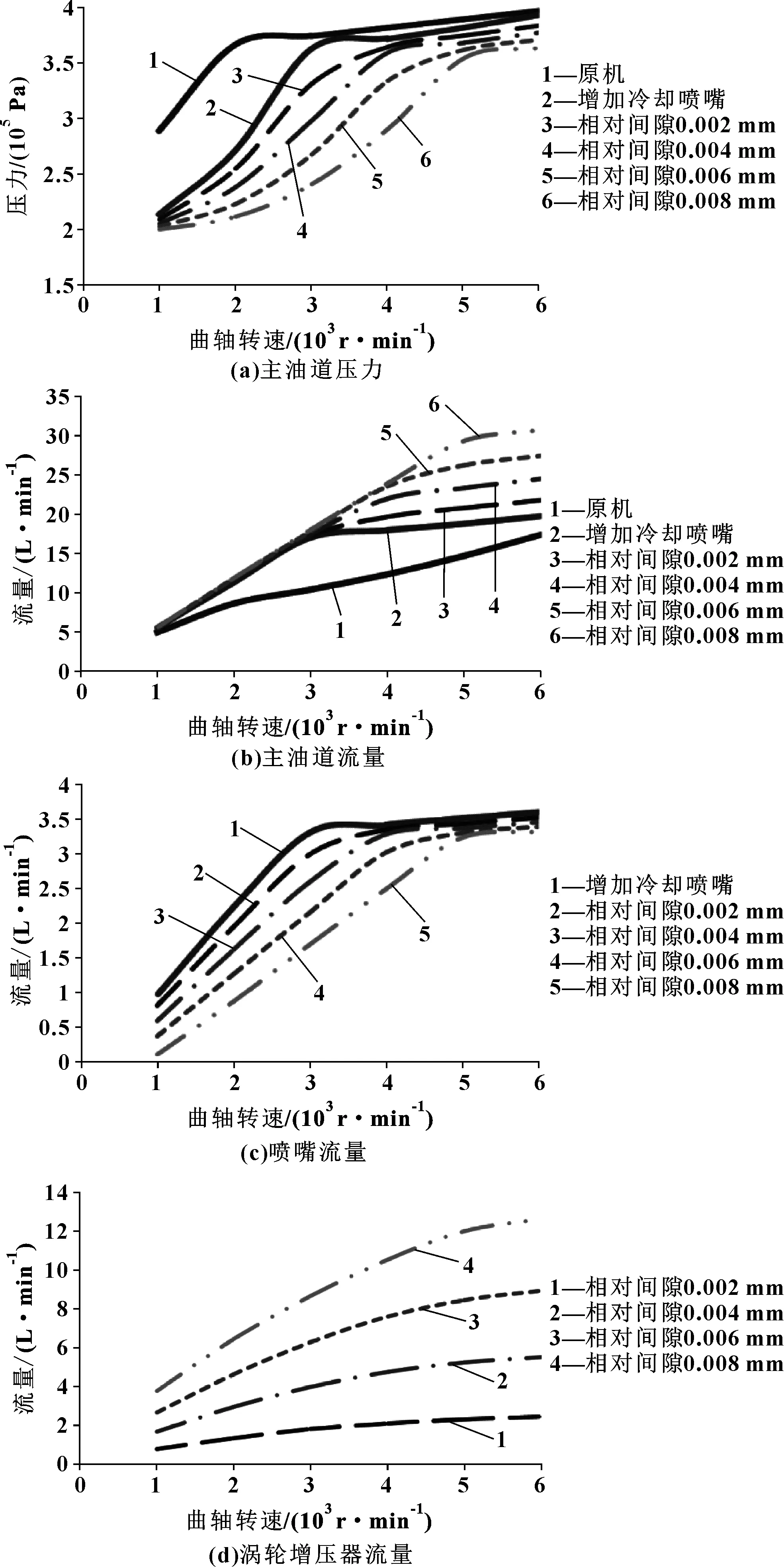

首先分析增加涡轮增压器后对润滑系统压力和流量的影响,如图5所示。

图5 改变中间体轴承相对间隙对润滑性能的影响

由图5可知:增加涡轮增压器会使主油道压力下降,且随着中间体轴承间隙的增大而下降得更明显;当中间体轴承相对间隙达到0.008 mm、转速为6 000 r/min时,主油道压力也无法达到泄压阀的工作压力,此时整个润滑系统将无法正常工作;气缸盖入口油压和凸轮轴入口油压以及涡轮增压器入口油压和主油道压力变化趋势相同。由于涡轮增压方案中也有主油道活塞冷却喷嘴,在涡轮增压器中间体轴承相对间隙较小时,冷却喷嘴的流量和机械增压方案一样处于比较高的水平,所以润滑系统对机油的需求和原机相比较大,主油道的流量就会升高,如图5(b)、(c)所示。但是随着中间体轴承相对间隙的增加,涡轮增压器的流量迅速升高,润滑油大部分被其消耗。

如图5(d)所示,这就虽然使得主油道流量提高了,但是润滑系统其他各处的流量均大幅下降。以上只是将涡轮增压器对润滑系统的影响进行了定性的分析,但可以看出,涡轮增压器结构尺寸(尤其是中间体轴承的间隙)将对整个润滑系统的性能有重要影响。在增压器选型时,在考虑其增压特性和发动机性能匹配的同时,也要考虑它对润滑系统的影响。如轴承间隙选得太小,则涡轮增压器的润滑效果不理想;选得太大,则会导致原润滑系统不能正常工作,必须提升原润滑系统的机油泵排量。

根据涡轮增压器中间体轴承相对间隙最大的情况,即相对间隙为0.008 mm时,把机油泵排量提升至9.8 mL/r,润滑系统性能如图6所示。可以看出:油泵排量提升以后,润滑系统各处压力均可以达到机械增压方案发动机的压力值。另外,油泵排量的增加使主油道流量进一步提高,但是由于涡轮增压器轴承间隙未变,所以它的流量增加不大,流量的增加主要补偿了润滑系统其他各处流量的不足,使其达到机械增压发动机的水平。

图6 增加机油排量对润滑性能的影响

4 总结

作者建立了基于FlowMaster的准确的润滑系统模型,在此基础上对涡轮增压型发动机进行润滑系统性能计算。FlowMaster仿真模型的计算结果表明:模型可以模拟实机发动机的润滑系统性能,主油道压力的变化趋势和试验数据相似,数值相当,泄压阀在1 600 r/min开启,开启后主油道压力稳定在4×105Pa左右。当轴承间隙处在较大值时(如文中的0.008 mm),润滑系统中的压力和流量均达不到要求,无法满足需要。因此针对这种情况,必须更换机油泵。当机油泵排量增大到9.8 mL/r时,可以使具有最大中间体轴承相对间隙的涡轮增压器润滑系统性能达到技术要求。