单护盾全断面隧道掘进机法施工对管片接头受力和变形的影响规律

李立功 王 力 段志强 刘大刚

(1.中铁隧道集团有限公司, 510080,广州; 2.西南交通大学土木工程学院, 610031,成都;3.西南交通大学交通隧道工程教育部重点实验室, 610031,成都//第一作者,工程师)

地铁隧道广泛采用的TBM(全断面隧道掘进机)法,可以安全、快速、文明地施工。其中,单护盾TBM施工法主要适应于比较破碎的、抗压强度低的围岩,目前,已在引洮供水一期工程干渠7#隧洞工程等山岭隧道项目中成功运用。

文献[1]认为,采用TBM法施工,管片接头结构在整环结构中属于较不利的受力部位,故管片结构设计需考虑接头对整体刚度的削弱影响,其受力变形与隧道的成型质量有密切关系。

目前,针对盾构隧道管片施工受力问题的研究较多。文献[2-4]的研究主要集中在考虑施工荷载影响下的管片选型、管片受力特性及片破损原因等方面,针对隧道管片接头的施工受力问题研究较少。本文以重庆轨道交通5号线大竹林停车场—重光站区间(以下简为“大重段”)为例,分析总结单护盾TBM法施工对管片接头受力和变形的影响规律。

1 工程概况

大重段总长为9 196.666 m,采用单护盾TBM法施工。隧道开挖直径为6.89 m,最大坡度为44‰(上坡掘进,长度1 700 m,双线延米),最小转弯半径为350 m。

隧道埋深5.0~100.3 m,主要穿越地层以厚层砂质泥岩为主,以夹薄层砂岩为辅,局部地段以砂岩和厚层砂岩为主。围岩级别涵盖Ⅲ、Ⅳ、Ⅴ三种级别。地下水以基岩裂隙水和孔隙水为主。

衬砌采用的钢筋混凝土管片外径为6 600 mm,内径为5 900 mm,厚度为350 mm,幅宽为1.5 m。管片采用6分块方案:3块标准块(A1T、A2T、A3T),2块邻接块(B1T、B2T)和1块封顶块(KT)。管片采用通用环拼装,纵向设置10根螺栓,环向设12根螺栓。螺栓为8.8级M30高强螺栓,其极限抗拉强度为800 MPa,屈服强度为640 MPa。管片间采用三元乙丙橡胶条防水。

2 管片接头的受力和变形分析

2.1 施工步骤

单护盾TBM法一般主要适应于比较破碎的、抗压强度低的围岩。此类围岩仅能自稳定,不能为TBM的掘进提供反力。单护盾TBM由盾尾的推进液压油缸支撑在已经拼装的管片上,以推进刀盘前进。所以,在单护盾TBM法施工中,掘进与管片支护不能同时进行。

施工时,单护盾TBM使用步进的方式移位到始发首环的位置,并在首环将推进油缸支撑在撑靴上进行掘进,当掘进至所有油缸行程伸出长度大于1.5 m时,TBM停止掘进,进行管片安装。首环安装好后,单护盾TBM开始循环掘进:先将油缸支撑在前一环的管片上;当TBM掘进至所有油缸行程伸出长度大于1.5 m时,进行管片选型并安装管片;之后进行豆砾石回填并灌浆;随后将推进油缸支撑在管片上,循环开始下一环的掘进。

2.2 施工荷载确定

根据施工流程可以确定,单护盾TBM法中的施工荷载主要是纵向掘进机顶推力荷载。为了进一步分析管片结构在施工过程中所承受的纵向掘进机顶推力荷载,本研究统计了无推力、直线上坡段、直线下坡段及转弯段等4种顶推力工况下的掘进机油缸推力值,共计4 322份数据。经分析得到各顶推力工况对应的顶推力荷载如表1所示。

表1 纵向顶推力荷载 kN

根据GB 50157—2013《地铁设计规范》,按实际埋深计算在不同围岩级别下的围岩荷载情况,计算结果如表2所示。

表2 围岩荷载情况

2.3 荷载-结构计算模型

使用ANSYS有限元分析软件,采用荷载-结构法进行计算,建立10环错缝拼装管片的荷载结构计算模型,每环管片共划分为64个单元。围岩与管片的相互作用以只承受压力的弹簧单元模拟。在隧道最底部中轴线上施加水平铰约束,对前后两侧环管片在纵向上的位移进行约束。建立的模型如图1所示。

图1 荷载-结构计算模型

模型中,管片使用beam4单元模拟,管片接头使用beam188单元进行模拟[5]。各单元的计算参数为:①C50混凝土管片弹性模量E=3.45×104N/mm2,重度取25 kN/m3;②管片环间接头的剪切刚度为Ks=4.0×108N/m;③管片环内接头的正向抗弯刚度为5.0×107N·m/Rad,负向抗弯刚度为3.0×107N·m/Rad;④围岩弹性抗力系数,Ⅲ级围岩为500 MPa/m、Ⅳ级围岩为200 MPa/m、Ⅴ级围岩为100 MPa/m。

按照油缸分组与表1的数据,将不同道路工况下的各组油缸推力均分到各组油缸上,并按平行于管片纵向的方向施加在相应的模型位置。

2.4 组合工况下的管片接头受力及变形参数计算

将围岩荷载情况与道路工况进行组合,得到24种组合工况。通过荷载-结构计算模型计算24种组合工况下的最大弯矩与最大的剪力。以组合工况1为例,管片所受弯矩及剪力如图2~3所示。

图2 组合工况1下的管片弯矩图截图

图3 组合工况1下的管片剪力图截图

弯矩检算系数KM为:

(1)

剪力检算系数KQ为:

(2)

张开量为:

σ=(h-x)×θ

(3)

式中:

M——管片所受最大弯矩;

Mu——管片接头所受弯矩的最大允许值;

Q——管片所受最大剪力;

Qu——管片接头螺栓所受剪力的最大允许值;

h——管片厚度;

x——受压区高度;

θ——管片接头转角弧度;

Qu根据螺栓材料及数量,按GB 50017—2003《钢结构设计规范》计算,取140.25 kN。x及Mu根据管片所受最大弯矩及相应的轴力,结合GB 50010—2010《混凝土结构设计规范》计算得到。检验系数KM和KQ值越小,接头安全性越高。

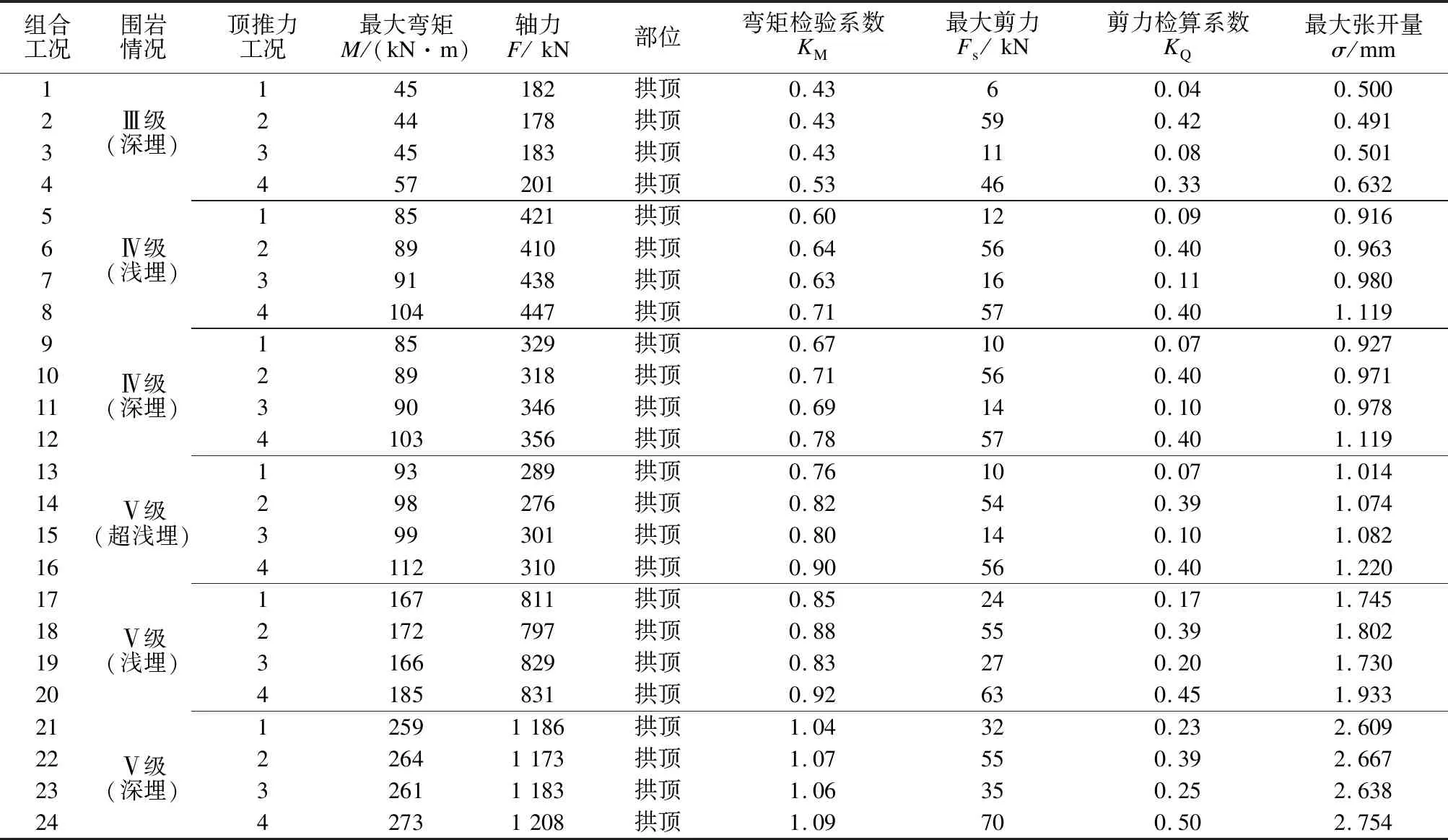

接头变形的主要参数是张开量。计算得到不同组合工况下的管片接头内力和张开量如表3所示。

表3 不同组合工况下的管片接头内力和张开量计算结果

为验证计算结果的正确性,本研究对盾构管片的现场张开量进行实测验证。经实测,Ⅳ级围岩段174环的管片张开量实测值为1.21 mm,表3中的计算值为0.916~1.119 mm,二者差异值仅为0.091~0.294 mm。可见,计算值与实际值差异较小,说明计算结果与工程实际相符。

3 影响规律分析

3.1 施工荷载对管片接头受力的影响规律分析

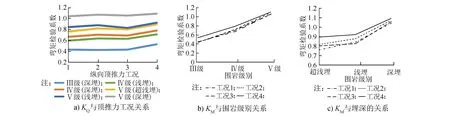

按照不同纵向顶推力工况与围岩荷载情况组合,分别绘制管片接头的KM及KQ同各影响因素的关系曲线,如图4~5所示。

图4 管片接头KM与各影响因素的关系曲线图

图5 管片接头KQ与各影响因素的关系曲线图

从图3可以看出:KM随顶推力工况变化略有变化,其中转弯段工况顶推力影响相对明显;管片接头KM在转弯段增加0.1左右,且随着埋深与围岩级别的增加,KM增加。Ⅳ级围岩中KM是Ⅲ级围岩中KM的1.57倍,Ⅴ级围岩中KM是Ⅲ级围岩中KM的2.34倍,浅埋时KM是超浅埋时KM的1.06倍,深埋时KM是超浅埋时KM的1.3倍。

从图4可以看出:KQ随顶推力工况变化较明显,在上坡段与转弯段有较大的值;随着埋深与围岩级别的增加,在上坡段KQ值没有明显变化,其余顶推力工况下KQ增加较多。在下坡段及转弯段,Ⅳ级围岩中KQ是Ⅲ级围岩中KQ的1.27倍,Ⅴ级围岩中KQ是Ⅲ级围岩中KQ的2.18倍,浅埋时KQ是超浅埋时KQ的1.44倍,深埋时KQ是超浅埋时KQ的1.72倍。

3.2 施工荷载对管片接头变形的影响规律分析

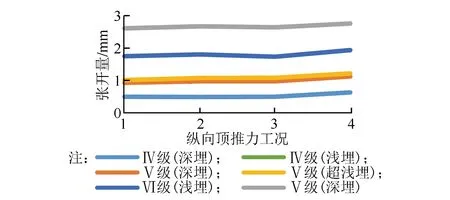

绘制σ同纵向顶推力工况与围岩荷载情况的关系曲线图,如图6~7所示。

图6 σ随推力工况变化曲线图

图7 σ随围岩级别变化曲线图

从图6可以看出:管片接头σ随顶推力工况变化略有变化,其中转弯段工况顶推力对σ影响相对明显,接头σ在转弯段增加0.15左右。

从图7~8可以看出:管片接头σ随围岩荷载工况变化相对显著;随着围岩级别及埋深条件的增加,σ显著增加。Ⅳ级围岩中σ是Ⅲ级围岩中σ的1.8倍,Ⅴ级围岩中σ是Ⅲ级围岩中σ的4.97倍,浅埋时σ是超浅埋时σ的1.68倍,深埋时σ是超浅埋时σ的2.44倍。

图8 σ随埋深变化曲线图

4 结论

通过对不同工况组合下的管片接头变形与受力进行计算分析,可以得到以下结论:

1) 管片接头σ与KM随推力工况变化略有变化,其中转弯段工况顶推力影响相对明显,说明在转弯段顶推力的影响下管片接头处变形较大,结构安全性降低。

2) 管片接头σ与KM随着埋深与围岩级别的增加而增加,围岩条件越不利,埋深越深,管片接头的变形越大,管片结构的安全性越低。

3) 管片接头KQ随顶推力工况变化较明显,在上坡段与转弯段有较大的值,结构受剪力影响较大,随着埋深与围岩级别的增加,在上坡段其值没有明显变化,其余纵向顶推力工况下的KQ增加较多,受剪安全性降低。