160 km/h中速磁浮交通系统的关键技术问题*

梁 潇 陈 峰 傅庆湘

(1.湖南磁浮技术研究中心有限公司,410013,长沙; 2.长沙理工大学土木工程学院,410144,长沙//第一作者,高级工程师)

我国已建的长沙磁浮线、北京S1线以及在建的清远磁浮线,都属于中低速磁浮交通,最高运行速度均为100 km/h。然而,我国的城市群和城际轨道交通已进入了快速发展阶段,部分城市需要建设运行速度为160~200 km/h的中速磁浮线路。

中速磁浮交通系统的技术方案主要有三种:方案一,增大现有中低速磁浮列车直线电机和牵引变流器的功率,并进行车体轻量化改良,从而实现直接提速;方案二,采用“长定子永磁直线同步牵引+永磁电磁混合悬浮”的低速结构进行提速;方案三,对现有高速磁浮列车进行降速简配。

方案一的技术继承性好,与现有线路完全兼容,在现有技术上进行升级,其造价和技术风险较小。方案二不仅可使直线电机工作效率大幅提高,还具备进一步提速的潜力;但该方案技术较复杂,尚处于研发阶段,离工程化应用有一定距离。方案三可以在上海高速磁浮系统研究的基础上实现,但其采用的主动导向增加了导向系统的质量,而且系统复杂、造价较高。

综上考虑,本文仅对方案一进行探讨。现以160 km/h中速磁浮交通系统的技术研发为背景,制定提速的技术路线,通过研究、试验、试制及测试,全面分析车辆、牵引、悬浮、供电及轨道等制约提速的子系统关键技术。

1 提速的关键技术问题

1.1 车辆结构

中速磁浮列车采用“既有中低速磁浮直接提速”设计思路,继承现有中低速磁浮列车的技术[1]。为满足速度要求,其悬浮架及车体等关键部件结构需进行强度加强设计及轻量化设计[2]。悬浮架采用锻铝成型设计,其托臂及防侧滚结构采用新型轻量化设计。中速磁浮列车的创新设计,突破了牵引功率、悬浮能力、载客量及最高运行速度的限制,实现了世界首列商用短定子磁浮列车平台的搭建。

在车体部件轻量化设计中,车头采用碳纤维材料设计,车体采用铝合金框架与蜂窝复合材料相结合的设计。

优化后的磁浮列车采用Mc(带司机室的动力车)+M(无司机室的动力车)+Mc编组,其主要技术参数如表1所示。

表1 优化后的中速磁浮列车主要技术参数

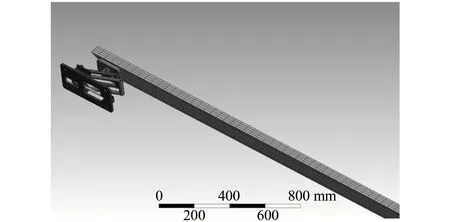

1.2 牵引系统

提高牵引系统功率是中速磁浮系统提速的核心问题。目前,受悬浮架的限制,中低速磁浮列车直线电机的尺寸加长空间有限。为满足提速要求,在基本不增加列车质量的前提下,对牵引直线电机和牵引变流器进行优化设计,使牵引功率提升了30%。改进后的直线电机结构如图1所示。

图1 优化后的牵引直线电机结构

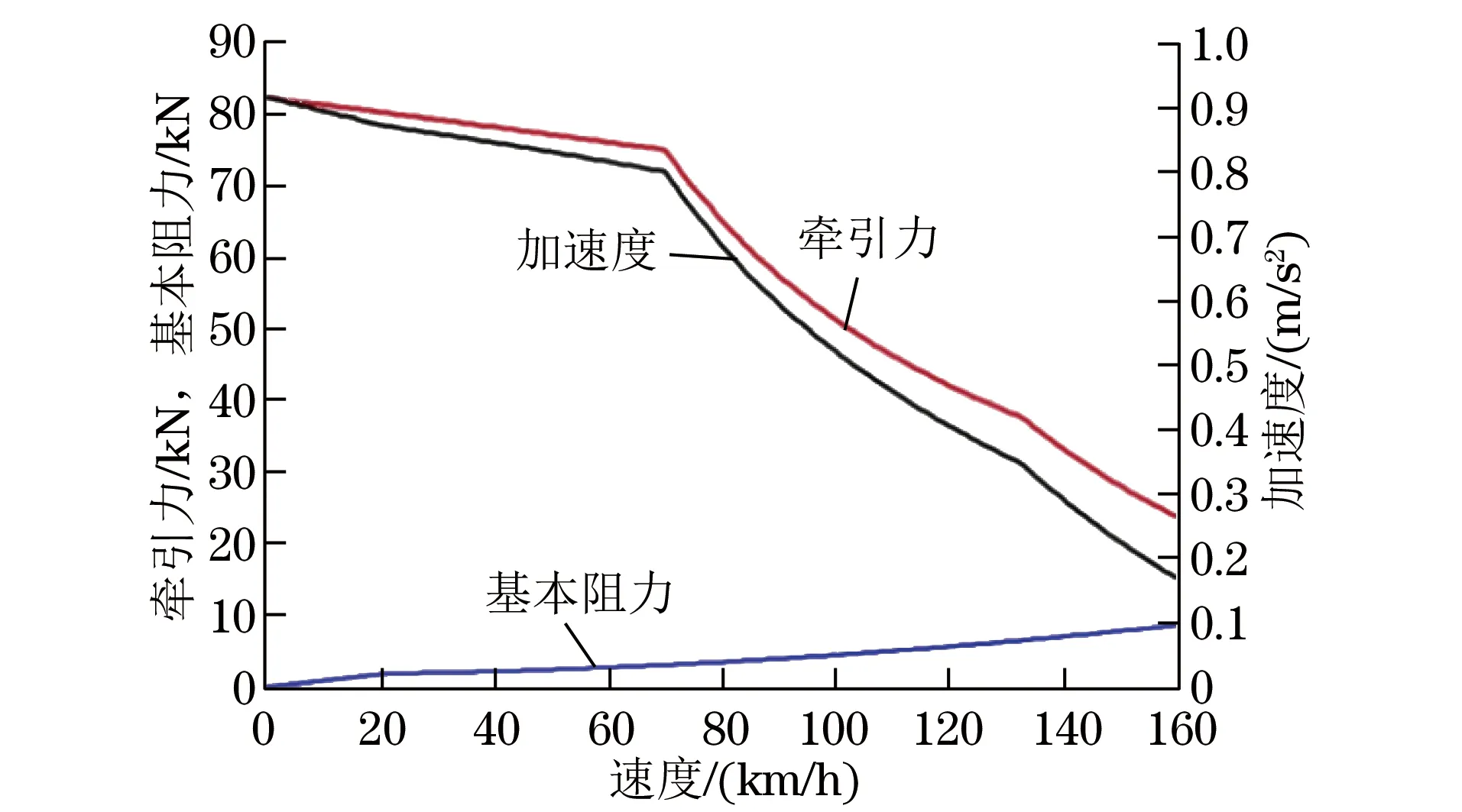

在定员载荷(AW2)工况下,对直线电机的牵引性能进行仿真分析发现:在列车运行速度为0~70 km/h阶段,列车的平均起动加速度为0.75 m/s2;在列车运行速度为0~160 km/h阶段,列车的平均起动加速度为0.4 m/s2;直线电机的最大制动力为93 kN。AW2工况下DC 1 500 V中速磁浮列车牵引特性曲线如图2所示。

图2 中速磁浮列车牵引特性曲线

中速磁浮列车制动方式有电制动、液压制动及停放制动3种。常用制动优先采用电制动。常用制动平均减速度为0.8 m/s2,紧急制动平均减速度大于1.0 m/s2。其中,在AW2工况下,DC 1 500 V的磁浮列车电制动特性曲线如图3所示。

图3 磁浮列车电制动特性曲线

1.3 悬浮控制系统

悬浮控制系统同列车运行安全性及乘客乘坐舒适度密切相关。磁浮列车的运行速度越高,对悬浮系统的性能要求也越高。中速磁浮列车基本沿用既有的悬浮控制技术,其导向方案仍采用现有的悬浮力被动导向+迫导向机构辅助导向的方式,并针对存在的问题进行研究改进。

1.3.1 电磁铁端部涡流效应带来的问题

列车速度与端部电磁铁电流的关系如图4所示。当列车在高速运行时,端部电磁铁与钢轨之间的涡流效应会带来与悬浮力相反的磁阻力,使正常的工作电流无法满足悬浮能力需求。因此,端部电磁铁的电流会增加,相应增加的电磁力主要用于克服涡流效应带来的磁阻力。

图4 列车速度与端部电磁铁电流之间的关系

图5 五线包电磁铁方案模型

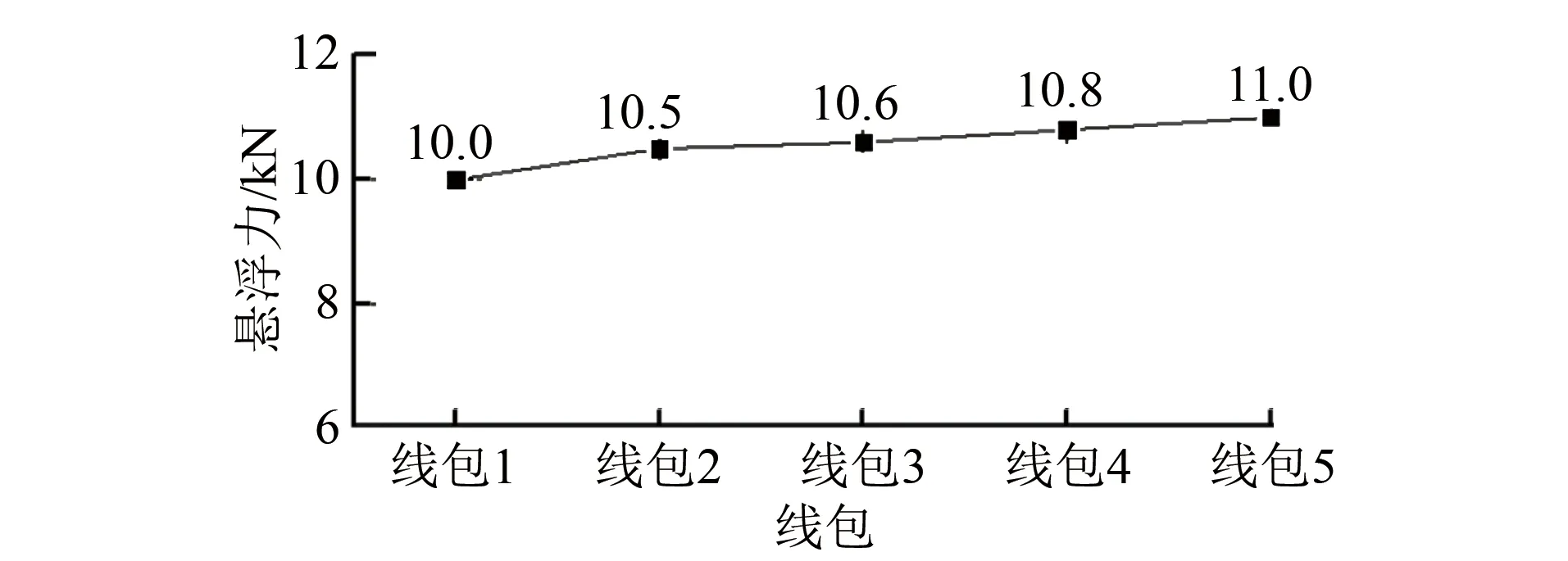

为了克服涡流效应带来的磁浮力减弱,应增加悬浮电流。改进方案如图5所示,端部电磁铁由四线包方案改为五线包方案。增加的第5个电磁铁线包提供的悬浮力用以抵消涡流效应带来的磁力削弱,其余4个线包用以提供列车正常的悬浮力。

由五线包电磁铁模块提供的悬浮力仿真结果(见图6)可见,五线包电磁铁方案可满足悬浮力需求。

图6 五线包电磁铁模块提供的悬浮力

1.3.2 轨道铺设精度与轨道不平顺的影响

轨道铺设精度主要影响线路的短波误差。影响轨道铺设精度的主要因素有轨缝高差、F轨形变等[3]。由于悬浮系统具有对间隙干扰低频跟随、高频滤除的特性,故需在不同列车运行速度段,具体分析轨缝高差和F轨形变对悬浮控制系统输入信号频率的影响,最终确定160 km/h中速磁浮列车对轨道铺设精度的要求。

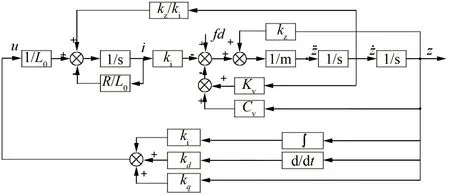

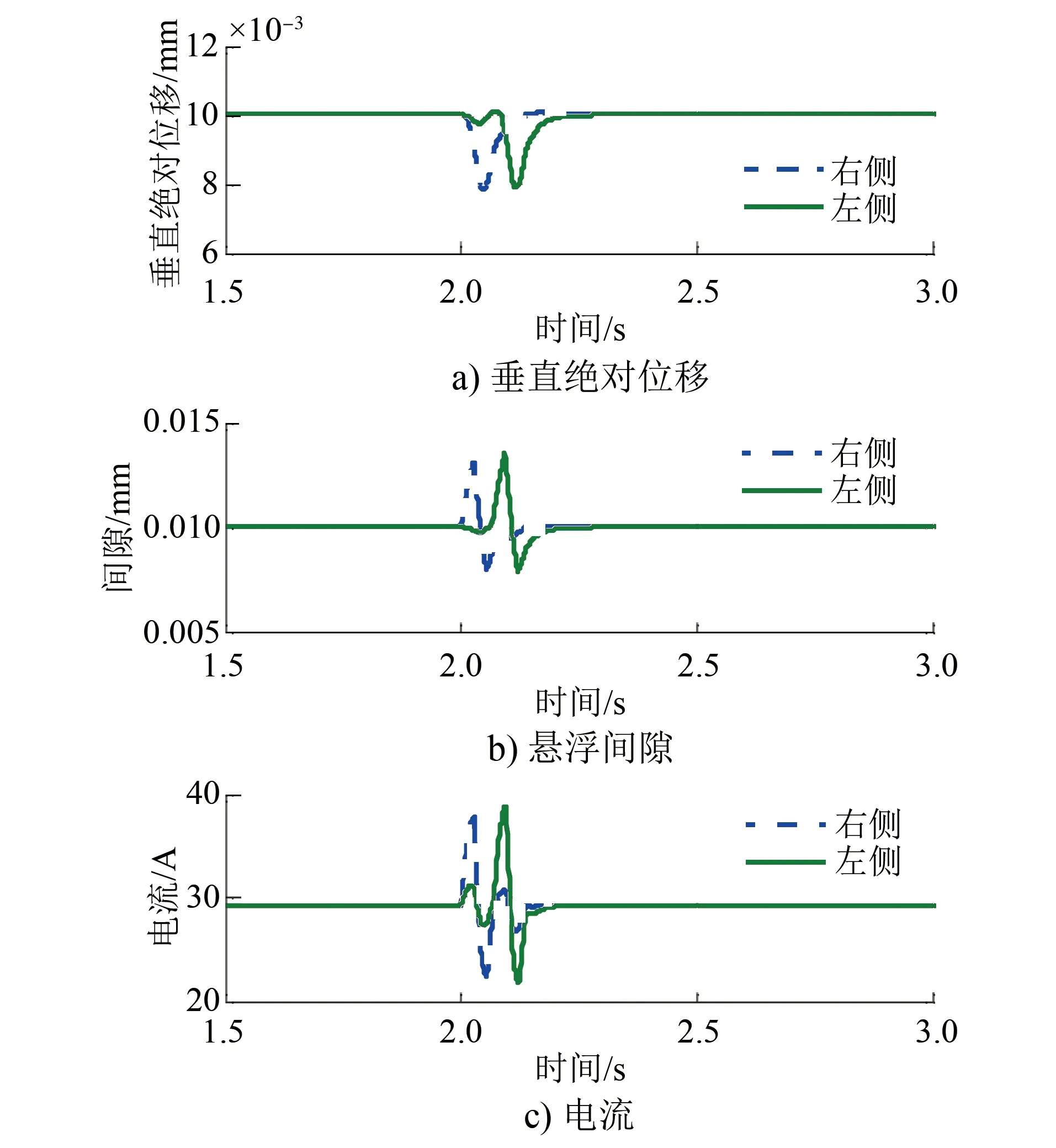

如图7所示,悬浮控制采用PID(比例-积分-微分)反馈控制,采用每组电磁铁独立控制的方式。

图7 单点悬浮系统PID反馈控制框图

图8 列车以不同速度行驶时随机三角型不平顺对悬浮间隙的影响

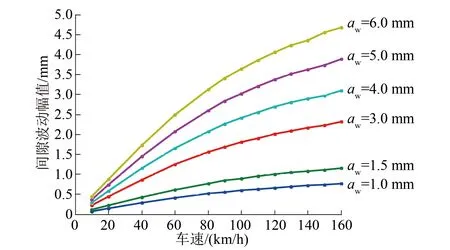

以随机三角形不平顺为例,车速v取10~160 km/h,不平顺幅值aw取1.0~6.0 mm,随机三角形不平顺对系统状态影响的仿真结果如图8~9所示。

从图8~9中可以看出,随机三角型轨道不平顺对悬浮系统间隙和电流的影响随着aw与v的增大而增大。

图9 列车以不同速度行驶时随机三角型不平顺对电流的影响

设定aw=4.0 mm,v=160 km/h时系统各状态变量的曲线图如图10所示。

图10 aw=4 mm,v=160 km/h时系统状态变化图

根据仿真分析,虽然轨道长波不平顺对系统状态的影响随着aw与v的增加而增大,但是各种情况下的间隙最大波动均在2.4 mm之内,小于允许值2.5 mm。相比轨道短波不平顺和错台影响,轨道长波不平顺对中低速磁浮列车的运行影响较小。通过分析,短波随机不平顺和两段轨排之间的错台对悬浮系统的间隙和电流波动有直接影响;对于轨道短波随机不平顺,列车的行驶速度也是影响列车悬浮系统间隙和电流状态的重要因素。因此需要按照有关标准,严格控制轨排铺设精度。

1.3.3 提升悬浮系统部件的可靠性

为研究中速磁浮列车悬浮系统的可靠性,针对长沙磁浮快线悬浮斩波器IGBT (绝缘栅双极型晶体管)模块的寿命预测,建立电热耦合模型,使用解析的模型和基于能量的物理模型分别对IGBT 模块的寿命进行预测。

在实际工作中,IGBT的结温(IGBT芯片稳定工作时的最高温度)是随着载荷的实时变化而变化的。这将在器件内部以及各部分材料之间产生热机械应力。Miner理论表明,应力作用对器件造成的损伤,经过长期积累,会最终导致器件疲劳失效,因此,结温预测是寿命预测的基础。

悬浮斩波器IGBT结温试验平台如图11所示。首先,使用悬浮斩波器测试板输出占空比可调的PWM(脉宽调制)波控制信号,经斩波器接负载电磁铁;然后,在散热片上开槽并铺设热电偶以测量温度,通过温度变送器将0~200 ℃温度相应转化为0~5 V 的标准信号;最后,将数据采集卡和虚拟示波器(Labview)连接,以实时观察。

图11 IGBT壳温测量试验平台

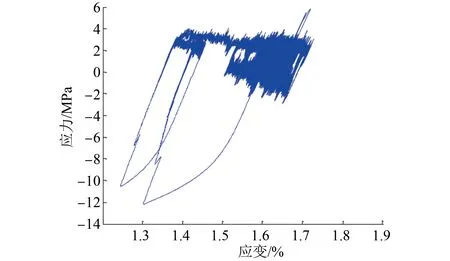

现使用能量法计算悬浮斩波器IGBT 模块的寿命。对于全天运行的悬浮斩波器结温曲线,得到对应的应力-应变曲线如图12所示。可见,应力-应变曲线主要由2 个大面积和很多小面积的迟滞回线构成;其中最大面积的迟滞回线对应的是一天的工况,次大面积的迟滞回线对应的是早上的一次测试运行;很多小面积的迟滞回线对应运行过程中的结温波动。

图12 全天运行的IGBT模块应力-应变图

对全天运行的IGBT模块应力-应变曲线构成的闭合图形进行面积累加,其数值为143.789 2。由此可计算其寿命为23.03 年。

通过计算可知,通过能量法预测得到的悬浮斩波器IGBT 模块寿命更符合实际。这是因为能量法不仅考虑了焊料所经历的弹性和塑性形变,而且考虑了焊料依赖于时间的蠕变特性。

1.4 靴轨关系

中低速磁浮采用第三接触轨供电[4],列车最高运行速度为120 km/h。提速到160 km/h后,列车能否继续稳定受流,以及列车受流器经过接触轨伸缩缝碰撞产生的噪声能否满足环保要求,是提速的核心问题。

为提高中速磁浮列车的靴轨配合性能,受流器与接触轨进行了技术改进,如图13所示。

图13 受流器与接触轨的技术改进

1.4.1 靴轨关系动态试验

为探究中速磁浮列车受流器与接触轨之间的相互作用关系,在试验线上开展了靴轨关系动态试验。靴轨关系试验的主要参数包括靴轨接触压力、受流器碳滑板垂向加速度及列车运行速度等。靴轨关系耦合模型见图14,仿真结果见图15。

从图15可以看出,随着列车运行速度的提高,受流器与接触轨之间的耦合振动明显加剧。经分析,无缝膨胀接头可大大降低受流器的冲击振动。这表明接触轨平顺度及接头的衔接性能对靴轨耦合振动响应影响十分重要。

图14 靴轨耦合模型示意图

图15 靴轨耦合振动加速度及列车速度曲线

1.4.2 中速磁浮新型接触轨

中速磁浮交通主要采用新研发的工型接触轨和C型接触轨。

1) C型接触轨。C型接触轨能利用可自由伸缩的膨胀接头和填缝滑块,自动填补热胀冷缩变形引起的接缝,可明显减小靴轨冲击振动。本研究针对时速140~200 km中速磁浮列车开展了靴轨耦合弹射试验,采集了中速条件下靴轨耦合过程中的噪声和振动加速度。试验结果显示,受流器经过接头时耦合噪声明显降低,且振动加速度不超过±20g(g为重力加速度),验证了新型接触轨的可靠性。

2) 工字型接触轨。工型接触轨装置包括轨体、绝缘支撑座、膨胀接头及分段绝缘器等部件。本研究针对时速160 km中速磁浮列车开展了靴轨耦合转盘试验,采集靴轨耦合振动加速度及燃弧。试验结果显示,振动加速度变化范围为±20g,燃弧率不超过0.09%。可见,新型中速接触轨比中低速接触轨有明显改进,试验验证了其可靠性。

1.5 车桥耦合问题

当运行时速提高到160 km后,磁浮列车对轨道梁的动力冲击会加大。因此,需研究未经改造的中低速磁浮轨道梁能否满足列车提速的要求。

1.5.1 车桥耦合动力学仿真模型

磁浮交通车桥动力仿真分析模型包含桥梁模型、车辆模型和悬浮控制器模型。首先,利用有限元软件建立简支梁桥有限元模型,利用多体动力学软件建立3节整车磁浮车辆模型,利用MATLAB/Simulink软件建立悬浮控制器模型;最后将桥梁模型和悬浮控制模型导入多体动力学软件中,从而实现车桥相互作用。因国内尚未形成中低速磁浮系统轨道不平顺谱,故本文参考了我国高速铁路轨道不平顺谱。其幅值约为4 mm,波长范围为1~150 m。

1.5.2 箱型轨道梁和梁上承轨梁的动力学性能

1.5.2.1 箱型轨道梁动力学性能

箱型轨道梁在中低速磁浮商业线和试验线中被广泛应用,其具有建筑结构简单、体量小、施工快捷等优势。本文以长沙磁浮快线采用的单箱单室等高度简支箱梁为例进行分析,其跨中横断面见图16。箱梁跨径取25 m,混凝土标号为C50。单线轨道梁顶宽1.3 m,高2.1 m。

图16 长沙磁浮快线轨道梁跨中横断面图

在仿真模型中,列车分别以120 km/h、140 km/h、160 km/h和180 km/h的速度通过简支梁桥,计算桥梁跨中的垂向位移和振动加速度。各速度工况下的桥梁和车辆动力响应仿真数据如表2所示。

桥梁响应方面:根据DBJ 43/T 007—2017《湖南省中低速磁浮交通设计标准》,简支梁挠度最高为L/4 600(L为跨度)[5],即25 m跨度对应的最大挠度值为5.4 mm。根据TB 10002—2017《铁路桥涵设计基本规范》,桥梁垂向振动加速度应小于4.9 m/s2。经仿真计算,箱型轨道梁的最大垂向位移为4.35 mm,最大振动加速度为1.006 m/s2,均出现在180 km/h工况下,满足规范要求。

表2 不同列车速度的箱型轨道梁和车辆动力响应情况

车辆响应方面:悬浮间隙在180 km/h工况下的波动范围最大。最大悬浮间隙为6.657 mm,小于额定值8.000 mm,悬浮控制效果良好。GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》要求车体垂向加速度应小于2.45 m/s2[7]。根据仿真结果,各工况下的车体加速度均远小于规范限值,说明车辆动力响应状态良好。

1.5.2.2 梁上承轨梁动力学性能

梁上承轨梁方案(见图17)的下部为单箱单室等高度简支箱梁,上部为单箱单室等高度小型承轨梁,跨度取25 m,混凝土标号为C50。单线梁顶宽5.00 m、高1.80 m,承轨梁顶宽1.32 m、高0.64 m。

图17 梁上承轨梁方案跨中横断面图

经仿真计算,各速度工况下的的梁上承轨梁和车辆动力响应数据如表3所示。

桥梁响应方面:梁上承轨梁的最大垂向位移为1.733 mm,最大振动加速度为0.649 m/s2,均出现在180 km/h工况下。可见,其桥梁响应情况优于箱型轨道梁,满足规范要求。

表3 不同列车速度时的梁上承轨梁和车辆动力响应情况

车辆响应方面:悬浮间隙在180 km/h工况下波动范围最大,最大悬浮间隙为7.324 mm,悬浮控制效果良好。根据仿真结果,各工况下的车体加速度均远小于规范限值,说明车辆动力响应良好。

2 结论

1) 总体来说,目前常导短定子制式的中低速磁浮系统,尚有一定的提速空间,最高运行速度提升至 160 km/h 在技术上是可行的。

2) 制约提速的关键问题主要是列车的牵引能力、悬浮稳定性,以及车轨耦合关系、靴轨耦合关系等。仿真计算与试验结果表明,本文所述的新中速磁浮交通系统能满足 160 km/h 稳定运行要求。

3) 对箱型轨道梁结构的研究表明,现有中低速磁浮轨道梁结构在力学性能方面还有富余,仍有优化设计空间。

新型中速磁浮列车将在既有的长沙磁浮快线进行速度考核测试,以进一步验证其性能。