内压作用下含体积型缺陷弯管极限载荷研究*

王佳音,帅 健,刘道乾,孙 伟,许 葵,吕志阳

(1.中国石油大学(北京) 安全与海洋工程学院,北京 102249;2.中国石化销售股份有限公司华中分公司,湖北 武汉 430000)

0 引言

油气管道中弯管特殊的几何特征导致其受力不同,一旦在弯头处产生腐蚀或冲蚀等缺陷,在承受内压或其他外载荷作用时,弯管处更容易出现应力集中,使其成为管路中容易失效的部分[1-2]。国内外因油气弯管失效引起的事故众多,因此,研究弯管处腐蚀缺陷对管道失效的影响具有现实意义。

目前,许多学者在该领域开展了相关研究:陈钢等[3]利用数值分析研究了内压和弯矩作用下局部减薄弯头极限载荷的变化规律并讨论了弯头的典型失效模式;Oh等[4]在假定局部减薄形状为矩形的情况下定量研究了面内弯矩作用时弯头的塑性行为;杨秀娟等[5]分析了单一内压作用下含局部减薄缺陷弯管的极限载荷变化情况,得出缺陷尺寸、位置和弯曲半径等对极限载荷的影响规律;Kim等[6]在单一内压作用下,对含局部减薄弯头进行了一系列爆破试验,分析了不同减薄位置和缺陷几何形状(如减薄深度、长度和圆周角)等对弯头失效压力的影响;Lee等[7]使用ANSYS非线性有限元分析软件,预测海底管道腐蚀缺陷弯头的爆破压力,发现弯头的爆破压力不仅与缺陷尺寸相关,还与缺陷位置的变化相关。

综上所述,已有文献主要集中在对局部减薄缺陷极限载荷的研究上,忽略了体积型缺陷处的应力集中,本文通过有限元分析主要研究内压作用下点蚀及沟槽型腐蚀缺陷弯管的塑性极限载荷。

1 有限元模型

1.1 有限元模型构建

选用高阶三维20节点的固体结构单元,构建含体积型缺陷90°弯管的有限元模型,该单元具有塑性、超弹性和大变形等能力,应用该单元能够较为准确地得到含缺陷弯管的应力分布[8]。有限元网格划分如图1所示。为清楚地描述缺陷位置,采用环形坐标系,如图2所示,其中,θ为缺陷时钟角度,(°);ψ为轴向角度,(°);r为径向,mm。

图1 有限元模型图及网格划分Fig.1 Finite element model and mesh generation

图2 环形坐标系Fig.2 Annular coordinate system

体积型缺陷类型如图3所示。缺陷长度和宽度较小时,将缺陷形状简化为球形,如图3(a)所示;缺陷为细长型时,为避免缺陷端部出现应力集中,端部采用椭球形、槽身采用柱面进行建模,如图3(b)所示。

1.2 材料性能及管道规格

管材选用X80钢材料,其目前在中国得到广泛应用[9-10]。X80钢的基本力学性能见表1。为能够真实反映弯管的受力变形和极限承载能力,同时考虑材料的几何非线性和材料非线性。根据试验结果,选择屈服应力σs=641 MPa,抗拉强度σb=740 MPa。材料模型选用Ramberg-Osgood模型[11],表达式如式(1)所示:

(1)

表1 X80钢基本力学性能Table 1 Basic mechanical properties of X80 steel

1.3 约束和载荷

只考虑弯管受到内压作用,在管道内表面施加均匀分布的内压载荷P0。对弯管一端进行3个平动自由度的固定,对另一端施加等效轴向应力以平衡内压,施加的等效轴向应力σa为:

(2)

式中:D和Di分别为管子的外径和内径,mm;σa为等效轴向应力,MPa;P0为内压载荷,MPa。

1.4 失效准则的确定

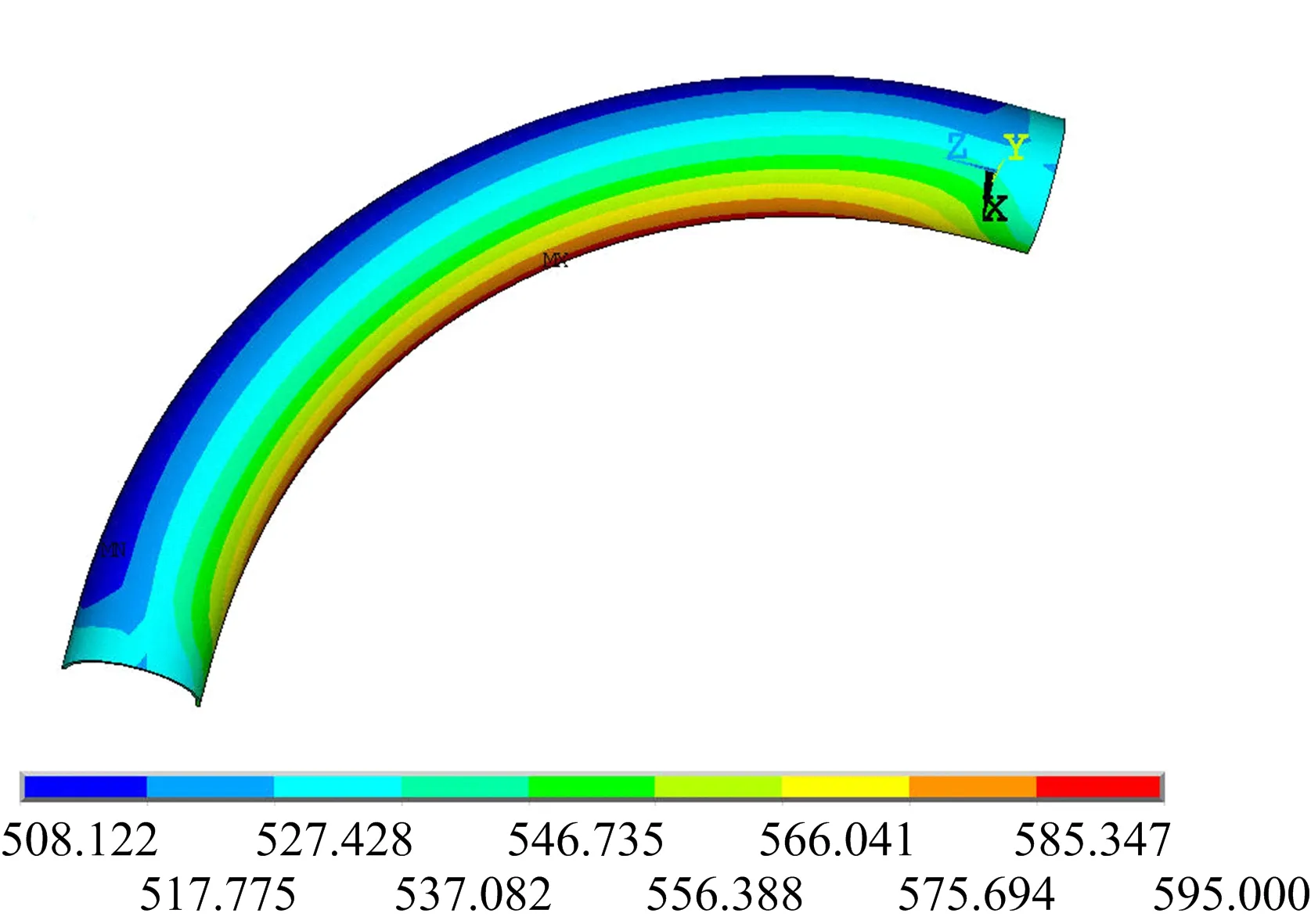

把抗拉强度σb作为管道失效的判定标准,认为当缺陷底部中心点的Von Mises等效应力达到抗拉强度时,判定管线失效。为进一步验证该准则的适用性,建立无缺陷弯管的有限元模型,复现文献[12]中爆破试验的过程,并将本文模拟结果与试验数据进行对比,有限元计算结果Von Mises等效应力云图如图4。

图4 Von Mises等效应力(MPa)Fig.4 Von Mises equivalent stress(MPa)

爆破试验弯管为φ406.4 mm×9.5 mm,材料为X60,弯曲半径为5D,试验测得爆破压力值为29.1 MPa。利用有限元计算分析,等效应力达到抗拉强度σb=595 MPa(X60的抗拉强度极限)时,得到的极限载荷为29.236 MPa,误差为0.4%,结果基本一致。经过与文献中爆破试验数据对比,验证了选择抗拉强度σb作为判定弯管失效的失效准则是合理的。

1.5 验证模型的准确性

为验证模型加载方式及边界条件等施加是否准确,选取文献[13]中含体积型缺陷的算例进行有限元结果复现。文献[13]中模型为φ1 219 mm×19.89 mm,材料为X80,弯曲半径为6D的弯管,缺陷长、宽、深分别为:165,50,9.945 mm。文献中管道失效判定标准选用2倍弹性斜率法,故计算时亦选用2倍弹性斜率法,求解极限载荷值如图5所示。

图5 极限载荷求解Fig.5 Solution of ultimate load

本文计算结果为14.100 MPa,与文献中的结果13.930 MPa基本一致,误差为1.2%。因此,可以验证本模型载荷及边界条件施加方式合理。

2 含体积型缺陷弯管极限载荷影响因素分析

本文主要研究缺陷几何尺寸(缺陷的长度和深度),缺陷位置(时钟位置)和弯曲半径对弯管承载能力的影响。

令Θ为多边形,顶点表示为Q1,Q2,…,Qn。此外,引用|·|表示欧式距离,例如|AB|表示点A与点B间的欧式距离,||表示线的欧式长度。pΘ表示Θ的边。令A、B是Θ边上的点,而分别表示从A至B的逆时针、顺时针边。

2.1 缺陷长度、深度对塑性极限载荷的影响

Choi[14]通过大量模拟实验得出缺陷宽度对极限载荷的影响可以忽略不计,故本文不考虑缺陷宽度的影响,只考虑缺陷长度和深度的影响。

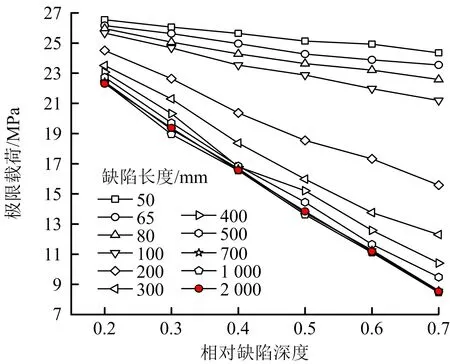

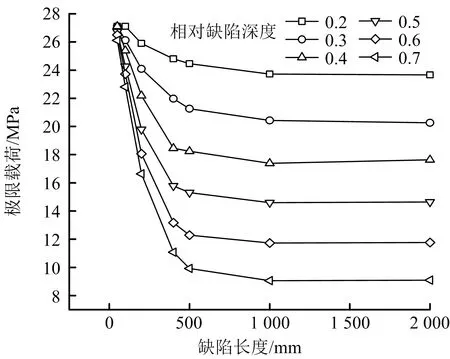

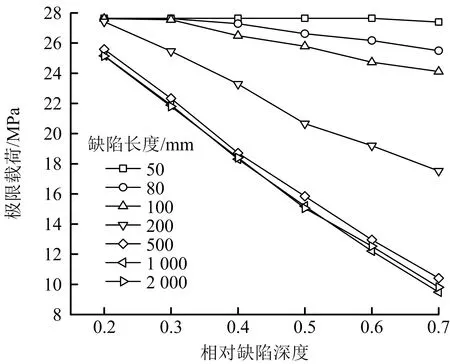

计算模型几何尺寸为φ1 219 mm×19.89 mm,保持弯曲半径为4D和缺陷宽度不变,只改变缺陷的长度和深度,分别研究缺陷位于内拱θ=0°,几何中心线θ=90°,外拱θ=180°时极限载荷的变化趋势,如图6~11所示(d/t为相对缺陷深度,即缺陷深度与壁厚的比值)。缺陷长度选取范围为50~2 000 mm;缺陷深度选取壁厚的20%,30%,40%,50%,60%,70% 6个等级。

图6 内拱处极限载荷随缺陷相对深度的变化Fig.6 Variation of ultimate load with relative depth of defect at intrados

图7 内拱处极限载荷随缺陷长度的变化Fig.7 Variation of ultimate load with length of defect at intrados

图8 几何中心线处极限载荷随缺陷相对深度的变化Fig.8 Variation of ultimate load with relative depth of defect at geometry centerline

图9 几何中心线处极限载荷随缺陷长度的变化Fig.9 Variation of ultimate load with length of defect at geometry centerline

图10 外拱处极限载荷随缺陷相对深度的变化Fig.10 Variation of ultimate load with relative depth of defect at extrados

图11 外拱处极限载荷随缺陷长度的变化Fig.11 The variation of failure pressure with the lengthsat extrados

由计算结果可知:

1)图6,8,10表明不论是在内拱、外拱还是几何中心线处,弯管极限载荷随缺陷深度增加而不断减小,随着缺陷长度增大,极限载荷随深度增加而减小的速度会逐渐加快。

2)图7,9,11表明不论在内拱、外拱还是中心线处,弯管极限载荷随缺陷长度增加而减小。当缺陷深度不太深时,极限载荷减小的速度缓慢,随着缺陷深度变深,极限载荷减小的速度加快。同一缺陷深度,随着缺陷长度增加到一定程度,弯管极限载荷趋于一个定值,这个临界缺陷长度约等于管子外径。

2.2 缺陷位置对于塑性极限载荷的影响

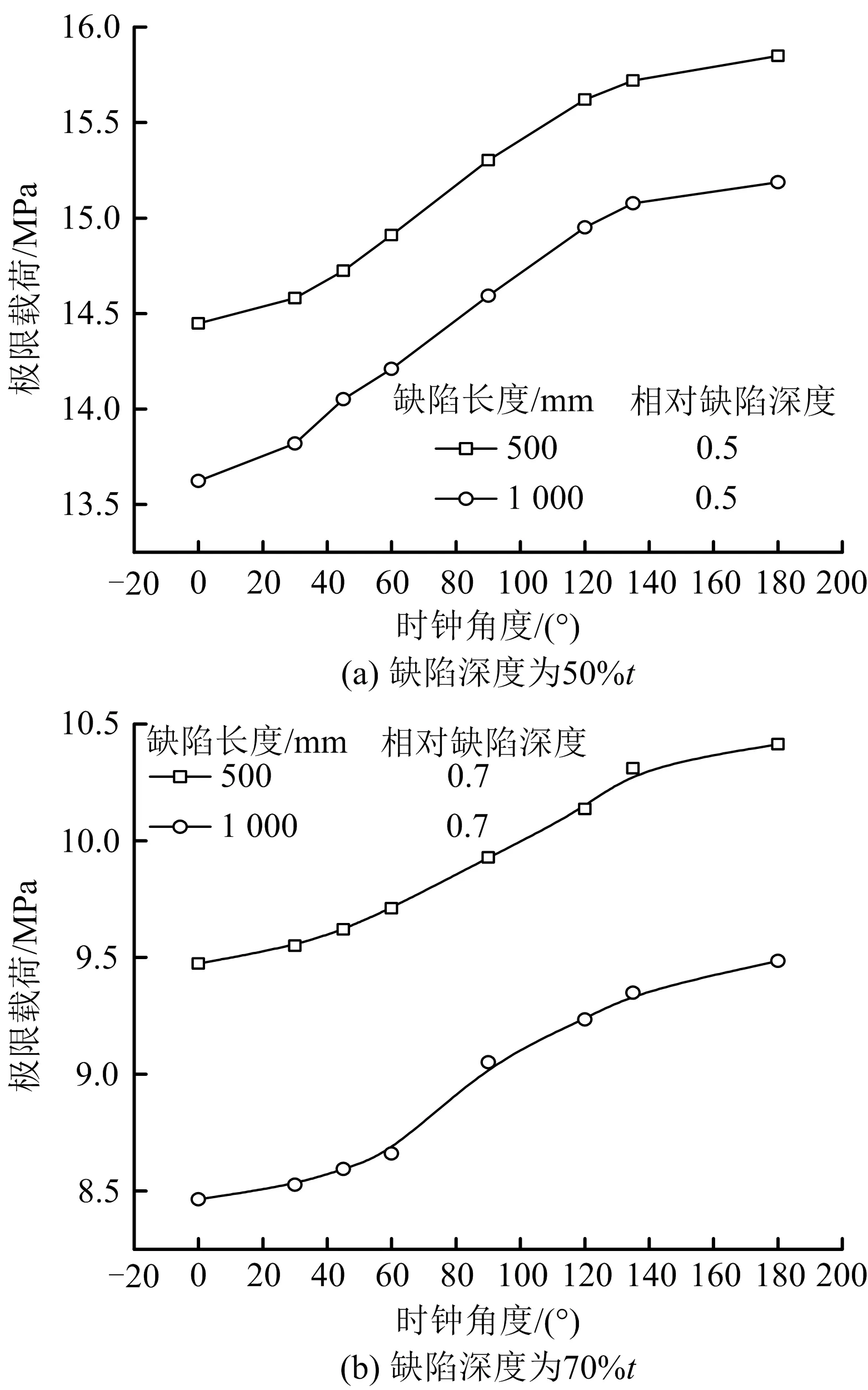

为研究各种时钟角度对极限载荷的影响规律,改变缺陷的时钟角度θ,分别计算了θ为0°,30°,45°,60°,90°,120°,135°,180°时的极限载荷。计算模型为φ1 219 mm×22 mm,R=4D,缺陷长度为500,1 000 mm,缺陷深度均为50%t,70%t,结果如图12所示。

图12 不同位置极限载荷Fig.12 Ultimate loads at different positions

由图12,13可以看出:

1)缺陷位于内拱,即θ=0°时,弯管的极限载荷最小;缺陷位于外拱,即θ=180°时,极限载荷最大;缺陷位于几何中心线时,极限载荷值处于两者之间。

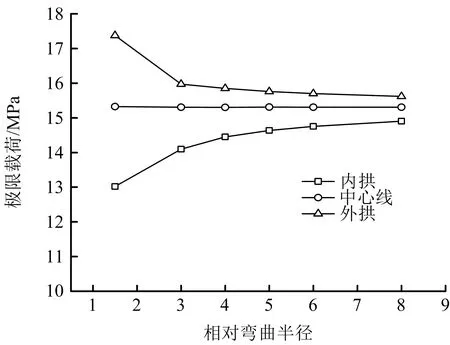

2.3 弯曲半径对于塑性极限载荷的影响

保持缺陷尺寸相同,改变弯管弯曲半径,研究弯管极限载荷变化规律,分析计算结果如图13所示,其中相对弯曲半径为R/D。由图13可知,随弯曲半径增大,弯管内拱处极限载荷逐渐增加,外拱处极限载荷逐渐减小,中心线处极限载荷不随弯曲半径变化而改变,内拱和外拱的极限载荷最终趋于定值。

图13 不同弯曲半径的极限载荷Fig.13 Ultimate loads under different bending radiuses

3 极限内压预测公式

3.1 拟合公式

文献[15]中提出含体积型缺陷直管的极限内压预测公式:

(3)

(4)

式中:A,B,C为参数;Plimit为含体积型缺陷直管的极限内压,MPa;t为管道壁厚,mm;D为管道外径,mm;σb为抗拉强度,MPa;d为缺陷深度,mm;L为缺陷长度,mm。根据影响因素的分析,并对不同管径、壁厚等多组管材进行有限元计算,重新拟合参数并附加1个新的函数作为弯管系数,如式(5)所示。

(5)

根据讨论出的含缺陷弯管各因素对管道失效影响的规律,提出弯管系数的函数形式为:

(6)

式中:a,b,c为参数;f2为弯管系数;θ为缺陷时钟角度,(°);R为弯曲半径,mm。根据大量模拟计算,应用Matlab拟合得到:

(7)

最终得到的含体积型缺陷弯管极限内压预测公式(8)~(11)。

(8)

(9)

(10)

(11)

式中:Pelbow为含体积型缺陷弯管的极限内压,MPa;P1为无缺陷直管极限载荷,MPa。

3.2 公式验证

将有限元模拟结果与公式计算结果进行对比,并作误差分析,如表2所示。由表2可见,预测公式结果与有限元结果基本一致,最大误差不超过5%,公式基本可以满足应用的需要。

4 结论

1)弯管极限载荷随缺陷长度和深度增加而减小。且同一缺陷深度下,缺陷长度达到一个临界值时,极限载荷值将不再下降,这个临界值约等于弯管直径。

2)缺陷的时钟位置不同,极限载荷值不同。缺陷位于外拱时极限载荷值最大,位于内拱时极限载荷值最小,位于几何中心线时的极限载荷值处于二者之间;且时钟角度与极限载荷之间的变化规律呈现余弦函数的关系。

表2 极限内压公式误差分析Table 2 Error analysis on formula of ultimate internal pressure

3)弯管极限载荷随弯曲半径增大,内拱处极限载荷增大,外拱处极限载荷降低。

4)提出含缺陷弯管的极限内压预测公式,该公式可基本满足工程应用的需要。