空腔及其耦合水袋抑制瓦斯爆炸实验研究*

周 辉,穆朝民,李重情,刘 伟,黄海健

(1.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南,232001;2.安徽理工大学 省部共建深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南,232001;3.安徽理工大学 应用力学研究所,安徽 淮南 232001)

0 引言

瓦斯爆炸是煤矿发生特大事故的主要原因,事故的发生严重制约我国煤炭工业发展进程。据统计[1],2007—2018年间因瓦斯爆炸而导致的事故死亡人数占瓦斯类事故死亡人数总量的一半以上。因此,研究如何防控瓦斯爆炸对于煤矿安全生产具有重要的现实指导意义。

防控瓦斯爆炸技术主要分为2大类:一类为防止瓦斯爆炸三要素同时满足的预防性技术;另一类为瓦斯爆炸发生后用以减轻事故危害的阻爆、隔爆技术[2]。关于抑爆技术近几年国内外学者进行了大量的实验研究:毕明树等[3]利用长1 200 mm,内径为68 mm的密闭管道探究了细水雾喷量对瓦斯爆炸超压峰值及其上升速率的影响,发现随着喷雾量的增大,抑爆效果越明显;Chelliah等[4]对水雾的抑爆机理从物理、化学及热效应3方面进行了分析;Ananth等[5]利用多相流模型对水雾与爆炸气体云之间的相互作用进行了数值模拟研究,分析了水雾对爆炸能量的削弱方式,包括潜热吸收、显热吸收以及对高速气体的动量吸收。文虎等[6]利用容积为20 L的近球形抑爆实验系统开展了ABC干粉抑爆实验,指出其能降低瓦斯爆炸超压,且存在一个最佳抑爆浓度;程方明等[7]对比分析指出硅藻土粉体的抑爆效果要优于石英粉,甲烷与空气混合气体的爆炸压力在质量浓度为0.1 g/L的硅藻土粉体作用下可降低30%左右;谢波[8]、黄子超等[9]通过实验研究证明不同种类的抑爆粉体介质其抑爆效果不一样,且抑爆效果与抑爆剂的浓度和粒度密切相关。

不同介质材料在瓦斯抑爆方面取得的可喜成果,在一定程度上推动了瓦斯阻隔爆技术的发展。而抑制瓦斯爆炸主要从抑爆材料和抑爆装置结构2方面考虑,相对而言在抑爆装置方面的研究较少,且目前大部分被动式抑爆装置在发生次生爆炸时无防护作用,瓦斯爆炸抑制研究尚存不足。基于此,本文设计了不同尺寸的矩形空腔体,并通过在搭建好的大型瓦斯爆炸实验管网中铺设空腔结构开展实验,将其与纯直管道爆炸结果进行分析对比探究其抑爆性能。此外结合抑爆介质吸能消波方式,在空腔体内填充不同质量的水袋,研究腔体耦合水袋的抑爆效果演化规律,为有效地进行瓦斯事故的减灾防护提供技术和理论支持。

1 实验系统与方法

1.1 实验系统

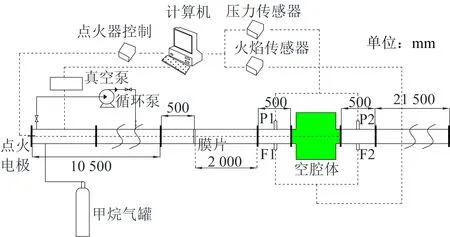

利用自行搭建的长度为36 m的大型圆管瓦斯爆炸实验系统开展试验,该实验系统组成如图1所示。

图1 瓦斯爆炸实验系统结构示意Fig.1 Schematic diagram of gas explosion experimental system

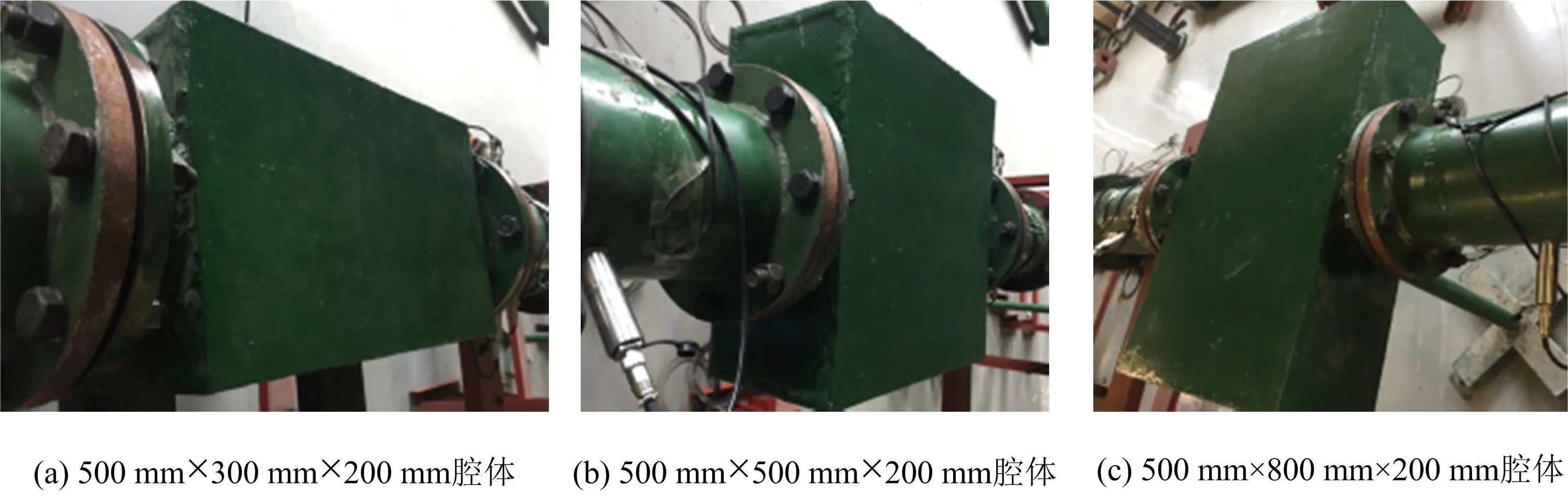

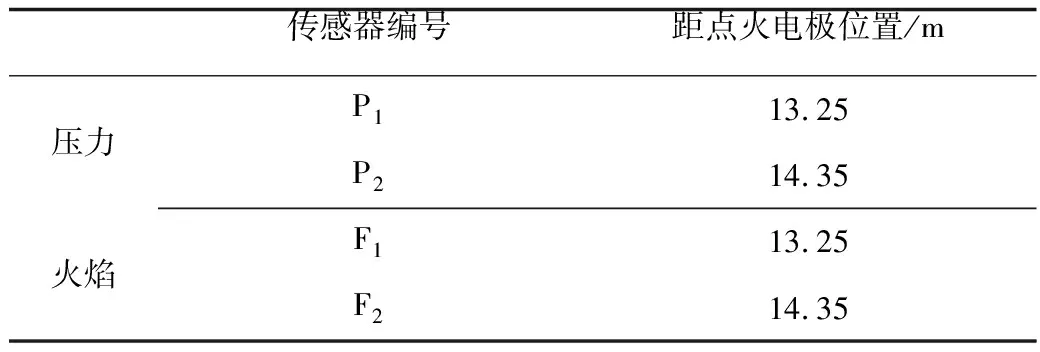

爆炸实验管网子系统利用直径为200 mm、厚度为10 mm的钢制圆管进行搭建;配气子系统包括真空泵、空气压缩机、瓦斯气罐、循环泵和数字真空压力表等;点火子系统包括电极、熔丝、电源和导线等,利用36 V安全电压进行点火,选择点火能10 J作为实验的起爆能源;抑爆子系统由空腔体和抑爆剂组成,其中腔体考虑到煤矿井下施工及支护难度和安全可行性,高度应与管道直径相当,长度和宽度不应超过直径的4倍[10]。本文腔体尺寸(长×宽×高)设计为500 mm×300 mm×200 mm,500 mm×500 mm×200 mm,500 mm×800 mm×200 mm 3种,实物如图2所示;数据采集子系统包括火焰传感器、压力传感器、数据采集器、变送器和工作机等。其中压力传感器P1,P2的量程为0~3 MPa,精度等级为0.5%FS;火焰传感器F1,F2最高采样率为20 Msps,精度等级为0.1%FS,各传感器的测点位置见表1。

图2 矩形空腔体实物Fig.2 Material object of rectangular cavity

表1 各传感器测点位置Table 1 Position of each sensor measurement point

1.2 实验材料及实验过程

实验采用的瓦斯气体为纯度高达99.9%及以上的甲烷气,腔体内填充的水利用气球进行装填,气球质量为2 g,主要成分为聚异戊二烯。本文依次设置了纯直管道、距点火电极13.25 m处铺设不同宽度空腔体结构、在腔体内分别填充不同质量水袋共3组管道瓦斯爆炸实验,其中水袋置于距点火端较近的腔体进口处。实验前,将实验管网系统连接好,在距点火电极11 m处利用厚度为0.4 mm的聚乙烯薄膜对起爆管进行密封。首先采用空气压缩机正压送风以验证系统的密封性;随后利用真空泵对起爆段进行抽真空处理,使该段处于负压状态,再利用道尔顿分压法完成实验中爆炸混合性气体的配置,本实验选择瓦斯浓度为10%作为每次实验的混合浓度,在实验条件下此浓度瓦斯爆炸冲击强度最大[11]。配气完成后,为使起爆管内的气体混合均匀,开启循环泵让混合气体循环10~20 min。最后在确保安全的前提下利用点火系统进行起爆,通过火焰压力传感器及测试软件DAP协同得到火焰及压力参量变化曲线。

2 不同实验工况下瓦斯爆炸火焰及超压演化过程

管道内的瓦斯气体经电熔丝点火起爆后,火焰将以起爆点为中心,以层流的方式呈球形波向外界生长扩展。当火焰到达周壁时,由于受到管道壁面的限制,诱发火焰面形成湍流效应,使火焰皱折变形,火焰的燃烧速率随之急剧增大。相应的,由于气体燃烧释放的大量热量使气体温度骤升,体积膨胀,将燃烧阵面前方的气体压缩,进而诱导形成超前于燃烧阵面的前驱冲击波。随着反应进行,行进在火焰燃烧阵面前的前驱冲击波使薄膜破裂,同时未燃区的部分可燃气体随冲击波在连接管中继续向前运动,经进一步反应后通过传感器测点处。

由于瓦斯爆炸事故冲击破坏和损伤作用主要体现在火焰锋面、爆炸冲击波超压上[12],故在抑制瓦斯爆炸实验中通过分析瓦斯爆炸火焰信号、冲击波超压峰值2个参量,用来表征各实验工况下对瓦斯爆炸的抑制效果。对于火焰的处理采取火焰信号强度对时间积分,来表征爆炸波传播过程中火焰能量对时间的累积效应,积分面积越大表示火焰大小越大,其表达式为:

(1)

式中:Si为i号火焰传感器处火焰信号强度对时间积分面积,V·s,i=1,2;t0为瓦斯爆炸火焰传播所需时间;t1为爆炸火焰作用时间;Fi为i号火焰传感器实时信号;F0为火焰传感器初始信号。定义火焰衰减率ηF为火焰在2个传感器测点间传播消耗衰减的能量占火焰经过第1传感器测点时所具有初始能量的比例,在数值上等于2个测点F1,F2间衰减的火焰大小值ΔS与距点火端较近测点F1处火焰大小S1的比值,采用百分数表示,其表达式为:

(2)

同样定义超压抑制率ηP为2个测点P1,P2间衰减的爆炸冲击波超压值ΔP与第1测点P1处超压峰值的比值,其表达式为:

(3)

2.1 直管道工况对照实验

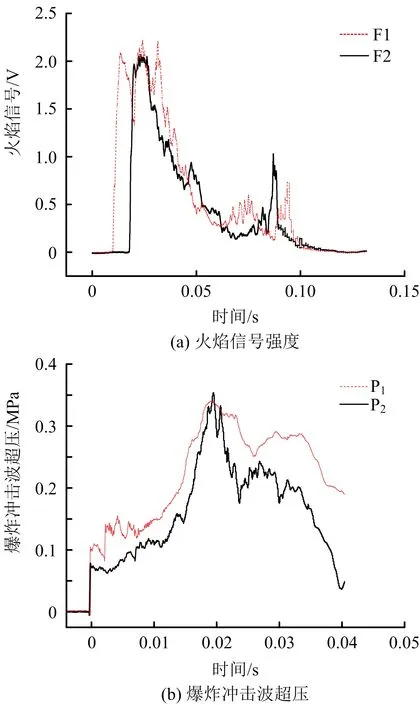

直管道工况下瓦斯爆炸时火焰信号强度及爆炸压力时程曲线如图3所示。从图3(a)中可看出在本实验工况条件下,火焰传感器F2测得的火焰信号强度与时间轴围成的面积S2要小于火焰传感器F1处火焰面积S1,即火焰在直管道内传播依次经过2个火焰传感器时呈自然衰减趋势,经积分计算得到S1为0.075 7 V·s,S2为0.056 8 V·s,相应的火焰衰减率为24.97%。至于火焰信号出现不断振荡主要是因为瓦斯爆炸过程中火焰不断受到冲击波加速、减速、反射等作用而出现不稳定传播[13]。图3(b)为截取的部分爆炸超压时程曲线,从图中可以看出经过2个压力传感器时爆炸超压峰值呈现增长状态,P1处超压峰值为0.339 MPa,P2处超压峰值为0.353 MPa,超压抑制率为-4.1%,此时火焰燃烧提供的能量要大于冲击波与壁面发生摩擦、热传导和热辐射等损失的热量。

2.2 不同宽度空腔体抑制瓦斯爆炸实验结果及分析

图4为分别铺设不同宽度空腔体条件下在腔体前后火焰传感器位置处瓦斯爆炸火焰强度演化曲线,从图中可以看出,经过不同宽度腔体后火焰面积均有一定程度的减小。当铺设宽度为300 mm的腔体时,其火焰强度演化曲线如图4(a)所示,经积分计算,F1传感器测点处火焰面积S1为0.010 1 V·s,F2传感器测点处火焰面积S2为0.006 67 V·s,火焰衰减率ηF为33.9%。较直管道而言,该尺寸腔体具有一定的消焰能力,主要原因是火焰进入空腔结构后由层流状态向湍流状态转变,大涡湍流使火焰燃烧面积增加,与腔体内壁发生摩擦耗能随之增加,但该尺寸腔体提供的传播空间较小,相对摩擦耗能少,因此表现为在腔体出口处火焰衰减效果不明显。随着腔体宽度增至500 mm时,由图4(b)可明显看出该宽度腔体较300 mm腔体而言对火焰的抑制效果更佳。需要说明的是F1测点处火焰信号超出量程,故计算面积值时通过峰值拟合后再积分以尽可能减少实验误差,得到F1测点处火焰面积S1为0.150 8 V·s,F2测点处火焰面积S2为0.081 2 V·s,相应的火焰衰减率ηF为46.15%。同等实验条件下宽度为800 mm腔体条件下火焰强度信号强度如图4(c)所示,F1传感器测点处火焰面积S1为0.010 7 V·s,F2传感器测点处火焰面积S2为0.003 63 V·s,火焰衰减率ηF为66.07%。故对于长度为500 mm的空腔体而言,在实验范围内,随着宽度的增加,其消焰能力越佳。

图3 纯直管道工况下火焰强度及爆炸压力时程曲线Fig.3 Time-history curves of flame intensity and explosion pressure in pure straight pipe

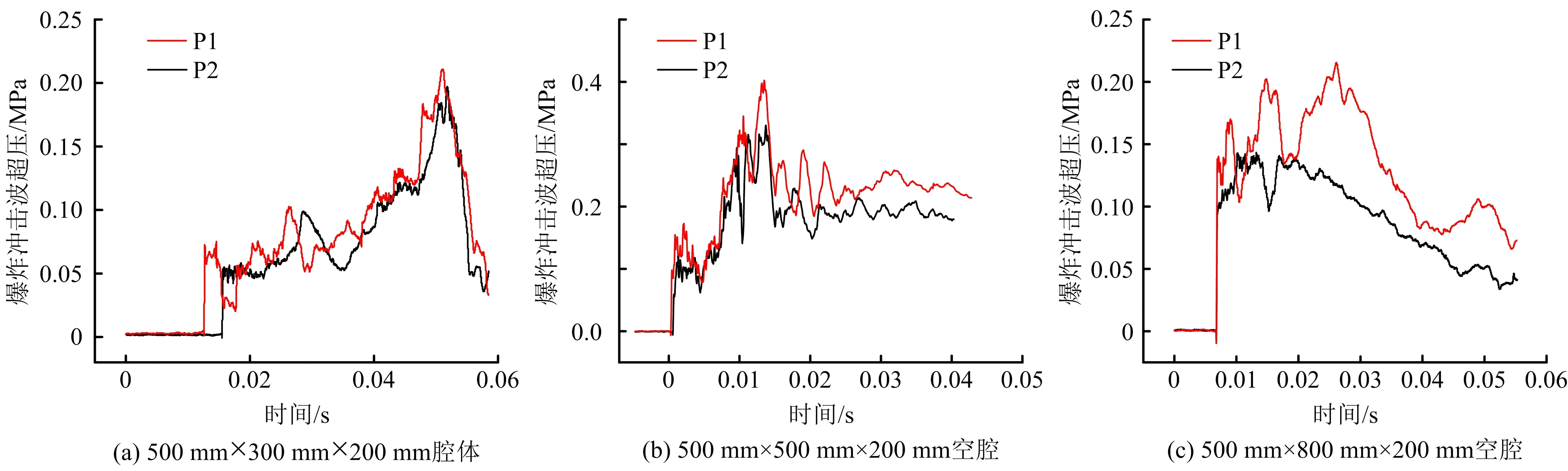

图5为铺设不同宽度空腔时腔体前后压力传感器处截取的部分爆炸超压时程曲线,从图5中可以看出,通过不同尺寸的空腔后冲击波超压峰值均能得到一定程度的抑制。当铺设宽度为300 mm的空腔时,如图5(a)所示,腔体前P1处超压峰值为0.21 MPa,经过腔体结构后,在P2测点处,超压峰值衰减至0.196 MPa,相对应的超压抑制率ηP为6.67%。这是由于前驱冲击波进入腔体结构后,经过膨胀、绕射、反射等行为消耗了能量。另一方面,火焰能给冲击波的传播提供能量,而该尺寸的腔体结构对火焰的抑制效果不是很突出,根据火焰与冲击波的伴生关系,相应的表现为超压峰值抑制效果不是很明显。当铺设宽度为500 mm时,如图5(b)所示,超压峰值由0.398 MPa降至0.328 MPa,对应的超压抑制率为17.59%。经过宽度为800 mm的空腔时,如图5(c)所示,超压峰值由0.214 MPa降至0.142 MPa,超压抑制率为33.64%。可以发现,长度为500 mm的空腔结构均具有一定的消波能力,且在实验范围内随着腔体宽度的增加,抑制冲击波超压峰值的效果越佳。这是由于腔体宽度增加,截面面积变化率越大,相应的冲击波进入腔体结构后膨胀越大,波阵面上单位面积的能量越小,冲击波衰减越快。

图4 不同宽度腔体前后火焰信号强度演化曲线Fig.4 Curves of flame intensity evolution before and after cavity with different widths

2.3 空腔宽径比与抑制瓦斯爆炸效果的关系分析

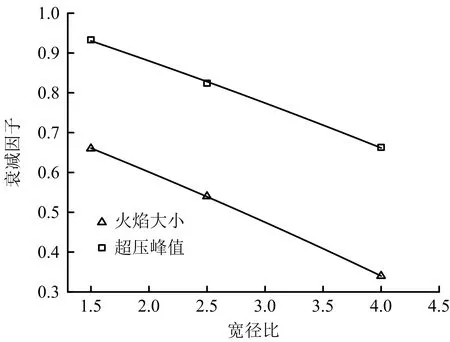

定义宽径比为腔体宽度与管道直径的比值,用以表征在某一特定尺寸管道下铺设不同宽度的空腔体对瓦斯爆炸抑制的效果情况,类似定义长径比和高径比分别为腔体长度和腔体高度与管道直径的比值。定义衰减因子为腔体后瓦斯爆炸参数与腔体前对应的瓦斯爆炸参数的比值,基于此,可整理得到在长径比为2.5、高径比为1时,宽径比与瓦斯爆炸火焰及超压峰值衰减因子之间的关系曲线,如图6所示。从图6中可以看出,在实验范围内,固定空腔体长径比为2.5、高径比为1时,空腔体的铺设均使瓦斯爆炸参量衰减因子在1.0以下,即该长径比及高径比尺寸的腔体在实验范围内都能在一定程度上抑制瓦斯爆炸,且随着腔体宽径比的增加,其对瓦斯爆炸的抑制效果愈佳。

图5 不同宽度腔体前后爆炸超压时程曲线Fig.5 Time-history curves of explosion overpressure before and after cavity with different widths

图6 火焰及超压衰减因子与空腔宽径比关系曲线Fig.6 Relationship between width-diameter ratio of cavity and attenuation factor of flame and overpressure

爆炸火焰经过空腔体后衰减主要是火焰到达腔体后,传播断面突然增大,火焰与壁面的接触面积突然增大,摩擦耗能增加。且随着腔体宽度的增加,截面面积变化率越大,湍流度不断增加,而过度的湍流不利于火焰的传播[14],故表现为随着腔体宽度的增加对火焰抑制效果越明显。冲击波到达腔体时会经历由小截面巷道到大截面巷道的突然扩张,传播形态由原来的平面波转变为球面波继续在腔体内扩散。随着腔体宽度的增加,会出现更大的球面波阵面,波阵面单位面积上携带的能量就会越小,冲击波强度衰减越快,此外球面波波阵面越大与腔体壁面的夹角就会越小,则更容易出现马赫反射,消耗更多的冲击波沿程能量[15-16]。冲击波经过腔体后会经历由大截面巷道到小截面巷道的骤然缩小,尽管波阵面上单位面积携带的能量增加,但是波阵面的面积在腔体出口处沿冲击波传播方向减小,能量在总体上是减小的。且随着腔体宽度的增加,截面变化率增大,湍流度不断增强,其与腔体壁面摩擦、发生绕射、反射及叠加等综合行为越强,相对应的消耗的能量越多,而火焰给其提供的能量要小于损耗的能量,综合表现为随着腔体宽径比的增加,冲击波超压衰减因子越小,表明经过腔体后超压峰值降低幅度越大,即抑爆效果越好。

3 腔体耦合水袋抑制瓦斯爆炸实验结果及分析

抑制瓦斯爆炸主要从抑爆装置和抑爆材料两方面考虑,隔爆水袋由于具有经济性、实用性、便于安装等优点,在井下阻隔爆方面已得到广泛应用。基于此,设想在腔体内填充水袋以进一步提高腔体的抑爆效果。综合考虑煤矿井下施工和支护的难度和可行性,以及平时维护和安全角度出发,本组实验依托宽度适中、支护相对简单的500 mm×500 mm×200 mm腔体,通过在腔体内填充不同质量的水袋开展实验,探究该组合结构对抑制瓦斯爆炸效果的影响。

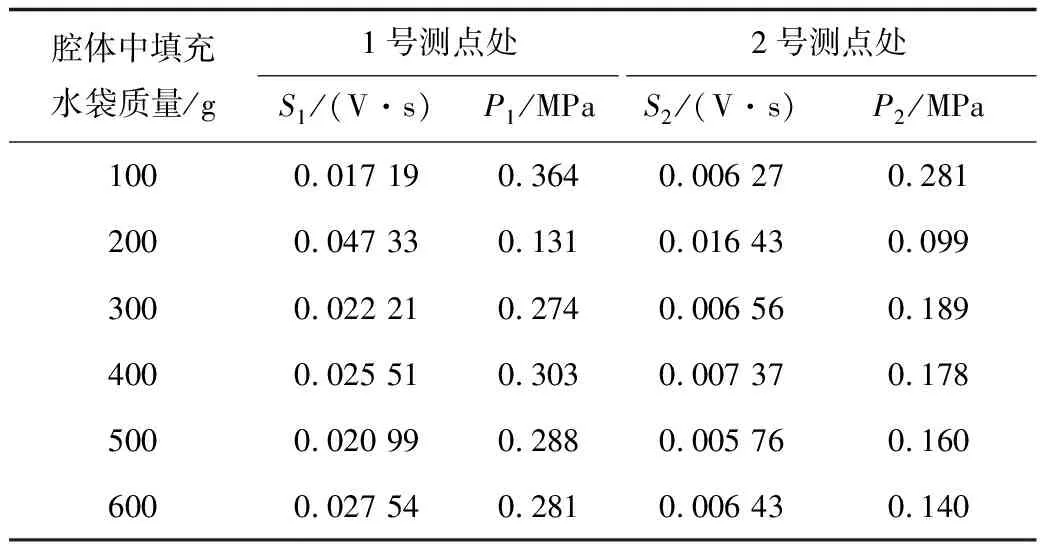

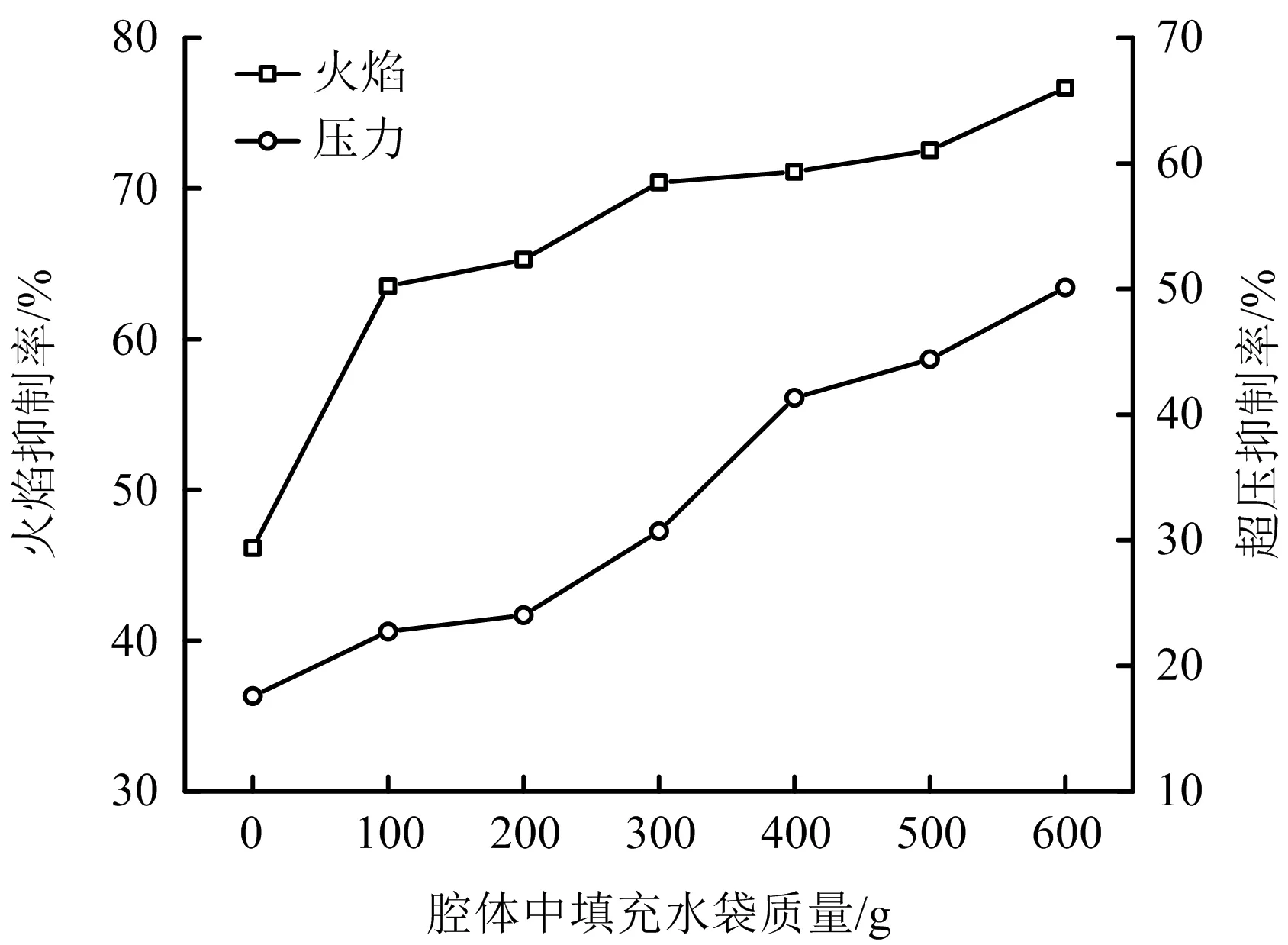

在500 mm×500 mm×200 mm腔体内放置不同质量的水袋开展抑爆实验,处理得到腔体前后火焰和压力有关参数见表2,据此可绘制出500 mm×500 mm×200 mm腔体内不同质量的水袋对瓦斯爆炸火焰和压力抑制率影响的折线图,如图7所示。当腔体内填充100 g水袋时对火焰抑制率为63.52%,对超压峰值抑制率为22.72%,相比于未填充水袋的空腔体而言火焰抑制率提高了41%,超压抑制率提高了65%。水之所以能够在一定程度上抑爆主要在于:前驱冲击波阵面到达腔体将水袋击穿后,使水破碎、雾化而消耗一部分能量,且水在腔体有限空间内能达到较高密度的水雾,能起到冷却降温、阻隔氧气的物理抑制作用;其次,水可作为第三体或惰性液滴直接干预爆炸反应区的化学反应,起到化学抑制作用。在实验范围内随着腔体内水袋质量的增加,爆炸火焰大小和峰值超压衰减幅度均呈现出不断上升的趋势。当填充质量达600 g时对火焰抑制率为76.66%,超压峰值抑制率为50.12%。相比于纯空腔体而言对火焰抑制率提高了70%,对超压峰值抑制率提高了263%。

表2 不同工况下各测点处的火焰面积及超压峰值Table 2 Flame area and overpressure peak at each measuring point under different working conditions

图7 500 mm×500 mm×200 mm腔体内填充不同质量的水袋对抑制瓦斯爆炸强度的影响Fig.7 Influence of water bags with different masses filled in cavity of 500 mm×500 mm×200 mm on suppression of gas explosion intensity

4 结论

1)通过有无铺设空腔体结构瓦斯爆炸对照实验,发现实验尺寸范围内空腔体结构能在一定程度上抑制瓦斯爆炸火焰和冲击波超压峰值,并指出其能削减瓦斯爆炸强度主要是因为爆炸波在腔体内发生摩擦、反射、绕射等作用消耗了大量能量。

2)通过开展不同宽度空腔对抑制瓦斯爆炸效果实验,发现对于长径比为2.5、高径比为1的空腔体,在实验宽径比范围内,随着腔体宽径比的增加,截面面积变化率越大,火焰和冲击波超压衰减越快,表现为抑爆效果愈佳。

3)腔体耦合抑爆剂水可有效提高腔体的抑爆能力,且在实验范围内,随着腔体内水袋填充质量的增加,抑爆效果越佳。在实验范围内相比于纯空腔体而言,随着腔体内水袋质量增加可使火焰抑制率最大提高70%,超压峰值抑制率最大提高263%。腔体耦合抑爆剂结构为抑制瓦斯爆炸事故提供了新的途径,具有现实的指导意义。