浅析影响筒纱棉结增加的因素

陶海滨

(卓郎(江苏)纺织机械有限公司,江苏 苏州 215024)

0 引言

棉结是考核成纱质量的重要指标,也是影响成纱质量的关键因素,其存在易使织物染色后出现白星,严重影响织物的品质。棉纱的等级指标不仅规定了1 g纱内棉结、杂质的总粒数,还规定了棉结粒数,这是因为棉结粒数不仅影响纱线与织物的外观质量,而且影响成纱的条干均匀度。棉结是在纺纱过程中,纱线中的单根纤维或多根纤维纠缠和搓扭而成的圆形小结或粒状纤维结,是纺纱企业非常重视的一个指标。因此,要降低棉结,就要减少纤维间的纠缠和搓扭。

1 梳棉工序和细纱工序棉结增长控制措施

在整个环锭纺纱流程中,能梳理开棉结的是梳棉工序和精梳工序。梳棉工序降低生条棉结的关键是做到“精平车、紧隔距、锋针齿”,以实现强分梳和控制浮游纤维,从而减少纤维的搓擦,降低棉结的产生,提高对棉结的梳理效果[1]。

细纱工序减少管纱棉结,需重点关注钢丝圈是否衰退,一旦钢丝圈衰退棉结就会增多,可通过每天做管纱棉结试验,并结合钢丝圈使用时间,确定钢丝圈的更换周期。若钢丝圈更换不及时,即使管纱未测出棉结增多,但也会在筒纱上表现出来。因此,为尽量降低细纱工序筒纱棉结的增长率,应严格执行钢丝圈更换周期;若更换新型号钢丝圈,则需要重新试验以确定棉结个数。

2 络筒工序棉结增长影响因素分析

就络筒工序如何降低筒纱棉结的问题,笔者以某客户用赐来福络筒机生产纯棉普梳14.58 tex纱为例,检测结果发现该筒纱的其它指标和乌斯特公报水平相当,但+200%棉结指标存在显著差距。因此,笔者从自络纺纱通道、络筒速度、纺纱张力、张力片转速及纱线捻度5方面分析管纱到筒纱棉结显著增加的影响因素。

2.1 自络纺纱通道

检查发现,自络纺纱通道光滑、无毛刺。因此,筒纱棉结显著增加不是由该因素引起的。其它3因素需改变自络工艺参数来实现,为了找出影响棉结增加的因素,试验时要保证其它2因素不变。

2.2 络筒速度

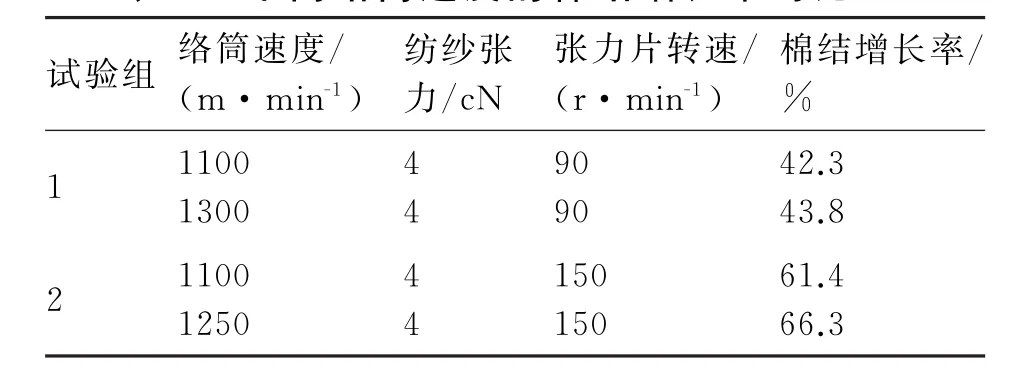

试纺条件:纺纱张力和张力片转速不变,仅络筒速度变化;选取同台细纱机生产的30个管纱,在自络的同一单锭上生产30个小筒子,进行2组试纺,结果见表1。

表1 不同络筒速度的棉结增长率对比

由表1试纺数据可知,在纺纱张力和张力片转速不变的情况下,络筒速度增大,管纱到筒纱的棉结增长率随之增加。这是因为络筒速度增大,相当于将纱线拉的更紧,纱线与纺纱通道上所有的瓷牙间产生的摩擦力增大,纤维的搓转和扭转增多,导致筒纱棉结增多。

2.3 纺纱张力

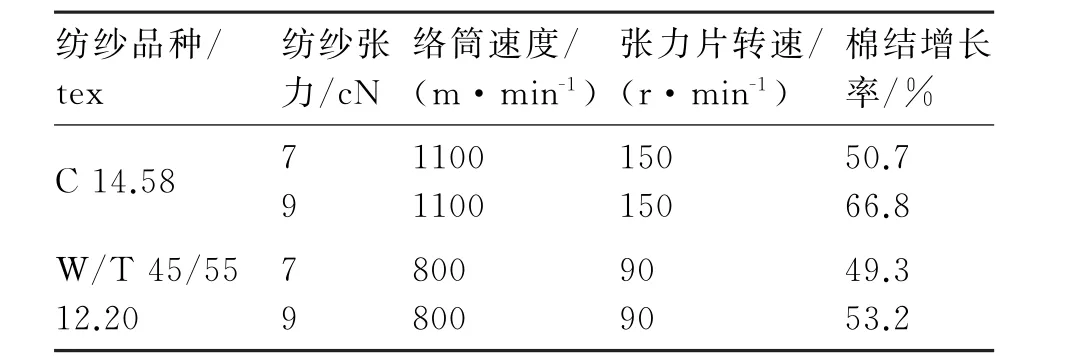

络筒速度和张力片转速保持不变,采用不同纺纱张力,分别生产纯棉普梳14.58 tex纱和W/T 45/55 12.20 tex混纺纱,试纺结果见表2。

表2 不同纺纱张力对棉结增长率的影响

由表2试纺数据可知,在络筒速度和张力片转速保持不变的情况下,随着纺纱张力的增大,不同品种的棉结增长率均增加。这是因为纺纱张力大,当纱线卷绕到筒子上时,层与层之间的摩擦力增大,即纤维间的搓转和扭转加剧,导致筒纱棉结增多。

2.4 张力片转速

络筒速度和纺纱张力保持不变,采用不同张力片转速,分别生产纯棉普梳14.58 tex纱和W/T 45/55 12.20 tex混纺纱,试纺结果见表3。

表3 不同张力片转速对棉结增长率的影响

由表3试纺数据可知,在络筒速度和纺纱张力保持不变的情况下,随着张力片转速的提高,棉结的增长率随之增大。这是因为张力片转速高时,张力片间的耦合性好,当纱线在张力片之间通过时所受的摩擦力变大,纤维的搓转和扭转增多,棉结则随之增多。

2.5 纱线捻度

涤纶纤维的耐磨性仅次于锦纶,比其它天然纤维和合成纤维都要好;而棉纤维和羊毛的耐磨性则一般[2]。理论上讲,含涤纶纤维纱的耐磨性比纯棉纱要好,所以纺纱张力应偏大掌握。但实际应偏小掌握,因为纱线捻度对棉结有影响。以14.58 tex纯棉纱和纯涤纱为例,根据乌斯特公报2013(50%水平),纯棉品种管纱棉结为36个/km,筒纱棉结为54个/km,棉结增长率为50%;纯涤品种管纱棉结为18个/km,筒纱棉结为31个/km,棉结增长率为72.2%。

虽然涤纶纤维比棉纤维耐磨性好,但纺成同号数纱后纯涤纤维的捻系数为330~380,而纯棉纤维的捻系数为370~400,则纯涤纱的捻度比纯棉纱的捻度小,而其耐磨性比纯棉纱差。因此,为了降低筒纱棉结,纱线的耐磨性(即纱线捻度)是必须考虑的因素。对于同号数捻度小的纱,其络筒速度、纺纱张力和张力片转速要偏小掌握,以降低棉结增长率,从而减少筒纱棉结。

3 结语

随着络筒速度和张力片转速的提高,棉结增长率随之增大,所以络筒速度和张力片转速应偏小掌握。纺纱张力的选择应根据所纺纤维品种而定,一般纯棉品种应偏大掌握,化纤和羊毛混纺品种应偏小掌握;但还应根据纱线捻度综合考虑,对于相同号数的纱,捻度小的其络筒速度、纺纱张力和张力片转速要偏小掌握。掌握好上述几点,就可以降低棉结增长率,从而减少筒纱棉结,使布面更加美观。