氯化橡胶涂料的应用现状与发展

王洁萌 (江苏瑞和新材料股份有限公司,江苏盐城 224631)

李敏风 (中国涂料工业协会专家委员会,北京 100096)

1 氯化橡胶涂料的发展历程

1.1 兴旺发达时期

氯化橡胶(Chlorinated Rubber)树脂是天然橡胶等在氯仿或四氯化碳溶剂中于80~100 ℃氯化而成。20世纪50年代,氯化橡胶涂料逐步取代硝基涂料、过氯乙烯涂料、低档醇酸树脂涂料等得到了快速发展。特别是在60年代后,随着厚膜型氯化橡胶涂料的出现,加上无气喷涂技术的使用,使一次喷涂的膜厚从35 μm上升到80 μm,氯化橡胶涂料开始被广泛应用于现代重工业防腐领域。

1.1.1 船舶行业

船舶行业是应用氯化橡胶涂料最多的行业。

20世纪60年代化工部、海军组织“418”船舶涂料会战至70年代研制成船底用氯化橡胶防腐涂料。

氯化橡胶涂料普遍应用于新船舶壳漆、水线漆直至克令吊等船舶配件。

修船——两年大修一次,直至现在仍大量应用氯化橡胶涂料。

1.1.2 集装箱

从1960年第1个集装箱起,世界上集装箱外面漆全部采用氯化橡胶涂料。

2000年前,在集装箱行业,以氯化橡胶为面漆的集装箱外侧必须通过美国Konsttendt实验室8个项目、13种试验的检测,总评分超过120分(满分130分),取得合格证后,才能用于制造国际标准集装箱。

集装箱涂料质量指标:5 a,10% ISO 4628 Ri3级。

1.1.3 桥梁行业

1993~2004年桥梁行业将氯化橡胶涂料用作面漆。

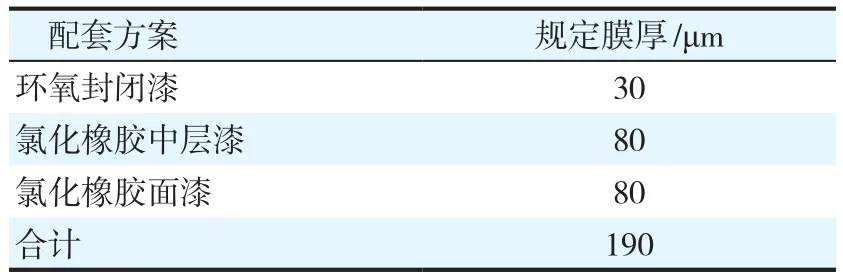

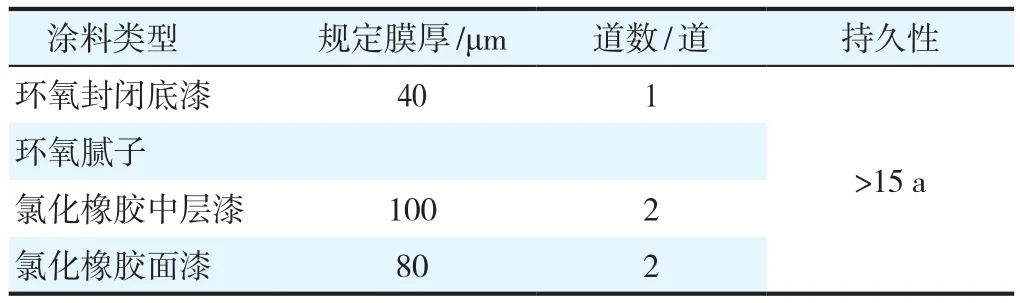

例1:1995年上马的宁波招宝山大桥(混凝土结构,设计单位——天津市政设计院)。其涂层配套方案见表1,效果良好。直至2017年底,22 a后才开始第一次大修。

表1 宁波招宝山大桥涂层配套方案Table 1 Coating matching scheme of Ningbo Zhaobaoshan Bridge

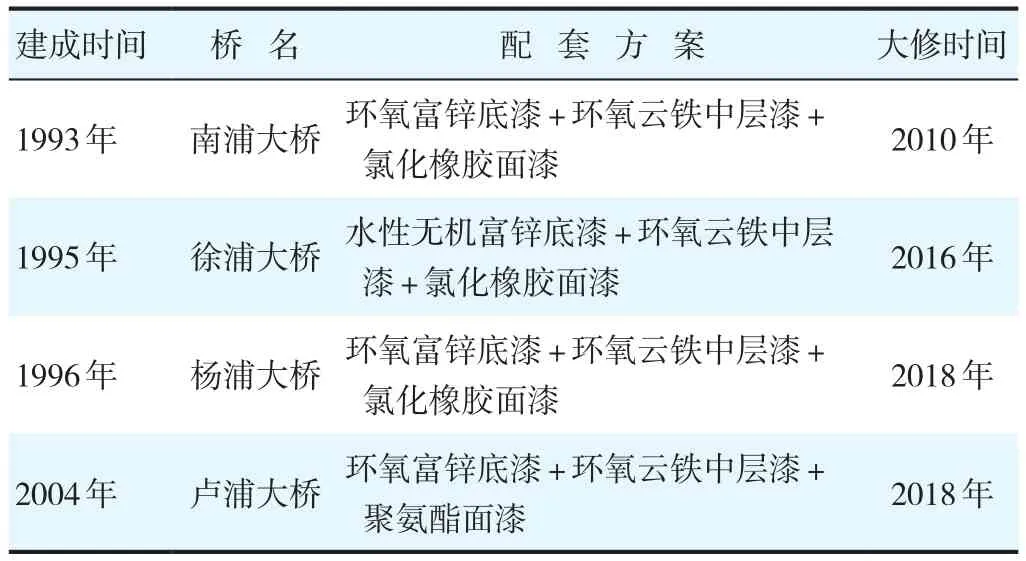

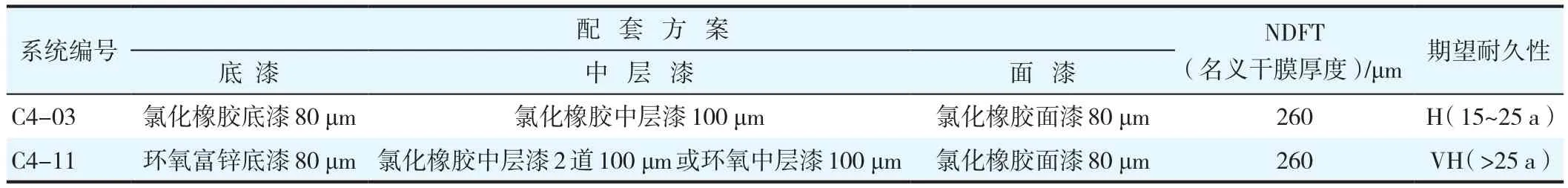

例2:黄浦江上4座大桥的涂层配套方案见表2。

表2 黄浦江上4座大桥的涂层配套方案Table 2 Coating matching scheme for 4 bridges on the Huangpu River

由表2可见,3座大桥钢桁梁涂层的使用年限都达到了15 a以上,其中以南浦大桥的涂层效果最好。大修时,30%~40%的氯化橡胶面漆仍牢固附着在钢梁表面(拉开法附着力>3.0 MPa)。针对不同桥梁的调查,选择了不同的低表面处理涂料进行大修。低表面处理涂料的应用,归功于氯化橡胶涂料的防腐性,达到了节能、环保的效果。

1.2 发展巩固阶段

传统的氯化橡胶树脂生产工艺中使用了CCl4溶剂,CCl4是消耗臭氧层的物质,污染大气,受到各国的环保限制。我国在1991年签署加入了《关于消耗臭氧层物质的蒙特利尔议定书》伦敦修正案,根据修订后的《蒙特利尔议定书》的规定,我国对全球做出逐步淘汰消耗臭氧物质的生产和消费的承诺,逐步停止和限制在氯化橡胶生产中使用CCl4,到2010年完全停止CCl4的使用,关闭用CCl4生产氯化橡胶涂料的装置。因国内氯化橡胶树脂供应急剧下降,导致部分行业停用氯化橡胶涂料。

国际集装箱标准化委员会规定:停用氯化橡胶面漆,改用丙烯酸面漆;外资船东也取消了氯化橡胶涂料的使用,取而代之以丙烯酸涂料、聚氨酯涂料;国内桥梁改用丙烯酸、聚氨酯、氟碳、聚硅氧烷面漆;建筑钢结构亦采用丙烯酸、聚氨酯、氟碳、聚硅氧烷面漆。

氯化橡胶涂料的发展处于巩固阶段。

1.3 重新启航

响水瑞泽化工有限公司(江苏瑞和新材料股份有限公司的前身)于2006年开始,经过溶剂筛选与复配,成功开发出非四氯化碳法的环保型氯化橡胶树脂生产新工艺,该工艺生产过程实现了闭路循环,整个生产过程无废水产生。通过国内专家环保认证和环保评审,于2007年获得了国家专利,填补了国内空白。

公司氯化橡胶树脂的年产量高达5 000 t,源源不断供应给“开林”、“长江”、“鱼童”、“飞轮”、“飞鲸”、“海悦”、“金陵”、“金鱼”等品牌涂料厂家,每年可生产氯化橡胶涂料约3万t。氯化橡胶涂料重新获得迅速发展:

(1) 国内新造船(修船)行业大量应用了氯化橡胶涂料。

如浙江中鸿海运有限公司采用“鱼童”油漆涂装体系:Yutep 856环氧低表面处理底漆;Yutep 852环氧连接漆;Yutaf 933自抛光防污漆;Yutcr 915氯化橡胶防锈漆;Yutcr 916氯化橡胶防锈漆;Yutcr 960氯化橡胶面漆。

(2) 石化工程

2016年河北正元化工公司大修EPC项目中,东华工程公司设计指定采用氯化橡胶涂料。

(3) 混凝土大桥

2017年冬季,沈阳金飞马涂装工程公司承接的混凝土大桥项目,采用如下配套方案:

环氧封闭漆 30 μm

氯化橡胶中层漆 140 μm

氯化橡胶面漆 80 μm

合计 250 μm

克服了气温低的弊端,工程施工顺利。

(4) 天津海洋设计院在探讨海洋平台涂层大修方案时,也涉及使用施工性能优良的氯化橡胶涂料。

(5) 其他行业:市场呈现欣欣向荣的现象。

昆明中华制漆自2017年起,承接了大量水电站闸门工程,如龙开口水电站钢结构采用如下配套方案:

环氧磷酸锌底漆 60 μm

氯化橡胶面漆 80 μm

合计 140 μm

糯扎渡八个闸门新建电站采用如下配套方案:

环氧富锌底漆 80 μm

环氧云铁中层漆 100 μm

氯化橡胶面漆 80 μm

合计 260 μm

2 氯化橡胶涂料的优缺点

2.1 优点

采用氯化橡胶涂料及相关配套,有下列优越性:

● 较好的耐水性和防腐性能,其涂层对水、气透过率较低,仅为醇酸树脂涂层的1/10。在ISO 12944—2007第5部分中规定的涂装配套方案中就有氯化橡胶涂料。在C5-1、严重的腐蚀环境中,氯化橡胶涂料配套涂层有>15 a的使用寿命。氯化橡胶涂料还可用在干、湿交替区的钢结构,如船壳及混凝土表面。

● 良好的附着力。氯化橡胶底漆与经过抛(喷)砂处理的钢材表面附着力较好;氯化橡胶中层漆、面漆与环氧等底漆的附着力也十分良好;氯化橡胶涂层维修方便,可覆涂氯化橡胶类、丙烯酸类、油性类涂料和各类防污涂料。

● 优异的耐化学品性。由于氯化橡胶涂料在化学上的惰性,其涂层有优良的耐酸性、耐碱性,甚至可以直接用于混凝土等碱性基材上;其还有一定的耐矿物油的特性。

● 优良的施工性能。氯化橡胶涂料是单组分涂料,干燥迅速。施工温度范围在-5~40 ℃,无最大涂覆间隔限制。适宜于无气喷涂法,需要时可加热喷涂,涂料温度控制在35~40 ℃范围内,可不加或少加稀释剂,达到减少有机溶剂挥发之目的。在自动喷涂流水线上,氯化橡胶涂料可以“湿对湿”喷涂,提高生产效率。

● 优异的耐阴极保护能力。

2.2 缺点

● 鉴于氯化橡胶涂料自身的化学特性,作为防腐涂料有其不足之处:在干燥环境下,130 ℃时即会发生分解;在潮湿环境下,60 ℃时就会开始分解,使用温度不宜高于60~70 ℃。

● 氯化橡胶涂层不耐芳烃和某些溶剂;不能长期接触动植物油和脂肪,否则涂膜会软化膨胀。

● 涂层易褪色、变色。

● 化学品贮罐和化工设备内壁不宜使用氯化橡胶涂料,某些化学品会破坏涂层。

● 氯化橡胶涂料基本上做不到“水性化”,常规产品的VOC(挥发性有机化合物)含量达到460~500 g/L。

3 对氯化橡胶涂料的严峻挑战

3.1 氯化橡胶树脂的制备必须符合环保法规

目前,国内仅有两种制备方法符合环保要求:

(1) 非四氯化碳溶剂法技术

江苏瑞和新材料股份有限公司独家研制并拥有该项技术的国家专利授权。该新工艺以新溶剂替代了四氯化碳溶剂,是将固态天然橡胶经过充分塑炼后在溶剂中溶解,加入引发剂打开双键进行通氯取代反应,整个反应过程无需加温加压,也无乳化剂和分散剂加入,反应过程均匀充分、相对分子质量控制精准;与其他类树脂的混溶性强。新的回收工艺采用多级低温冷凝(-50~-15 ℃)回收溶剂,其溶剂回收率大于99.5%,整个生产工艺无废水产生,实现了闭路循环,基本达到零排放,对环境绿色友好。同时新工艺也实现了四氯化碳法无法生产超高黏度氯化橡胶树脂的零的突破。

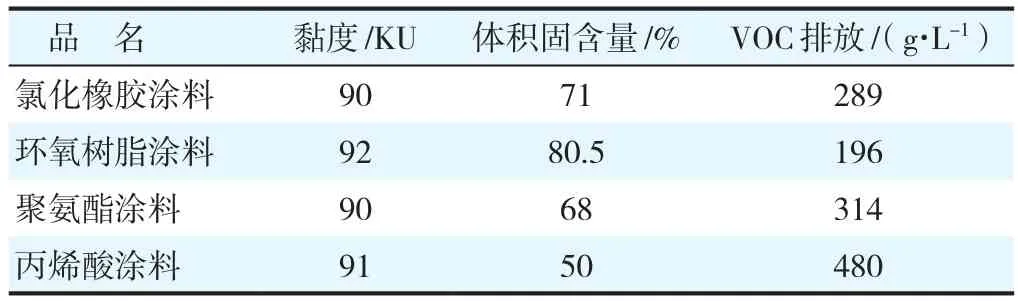

瑞和新工艺成功研制出极低黏度的氯化橡胶树脂,可用于制备高固体分、低VOC排放的氯化橡胶涂料,见表3。

表3 几种涂料的VOC排放量Table 3 VOC emissions of several coatings

(2) 水相法氯化橡胶技术——水相悬浮法

水相悬浮法工艺是在胶乳、低浓度(<10%)盐酸水溶液中加入乳化剂、分散剂、引发剂,搅拌,使溶液呈悬浮乳浊状态,在紫外线照射下于不同温度时完成通氯反应,然后水洗脱酸、中和、再脱酸干燥。该工艺脱水后产生大量酸性及有机物废水,增加了环保处理负担,另一方面水相悬浮法的氯化反应不同于溶剂法均相氯化反应,碳氯键易断裂而游离出氯离子。所以使用水相法氯化橡胶树脂完全替代溶剂法氯化橡胶树脂,还需在改性和应用方面进一步完善和提高。

3.2 切实加强对氯化橡胶涂料的研究、扩大应用范围

氯化橡胶涂料的类型:

底漆:氯化橡胶铁红防锈漆、氯化橡胶铝粉云铁防锈漆、氯化橡胶中层漆。

面漆:醇酸改性氯化橡胶面漆、丙烯酸改性氯化橡胶面漆、环氧酯氯化橡胶面漆。

应用范围:

船舶(新造船,修船……)涂料、马路标线涂料、集装箱涂料(一带一路非标箱……)、电梯钢结构底漆、建筑钢构、化工行业(新建及大修……)、海洋平台、桥梁(混凝土大桥)。

目前,混凝土占桥梁涂装面积的1/3,需修理的各种混凝土结构也逐渐增加;特别是当环境气温低于0 ℃时,水性涂料、溶剂型环氧涂料都无法施工,氯化橡胶涂料可发挥它的优势,顺利施工。混凝土表面用氯化橡胶涂层配套见表4。

表4 混凝土表面用氯化橡胶涂层配套Table 4 Chlorinated rubber coating matching for concrete surface

4 结语

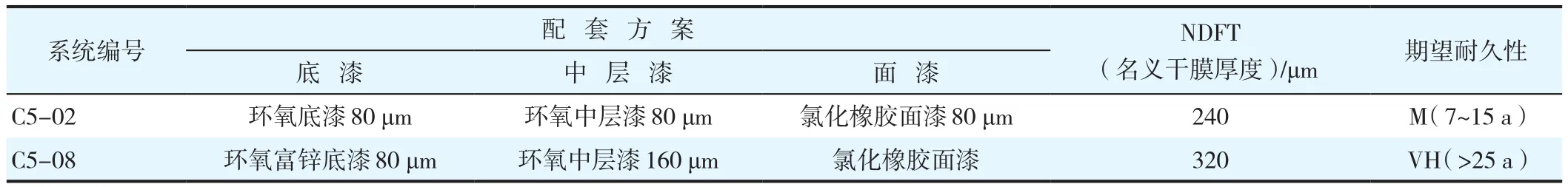

重防腐行业中,配套涂层质量是关键,保证涂层质量,达到规定年限,是最大的节能环保。对应ISO 12944 C4、C5腐蚀等级的配套涂层体系分别见表5、6。

表5 对应C4腐蚀等级的涂层配套方案Table 5 Coating scheme corresponding to C4 corrosion grade

表6 对应C5-1腐蚀等级的涂层配套方案Table 6 Coating scheme corresponding to C5-1 corrosion grade

上述配套涂层在大气环境下,有>25 a的使用寿命。25 a后配套涂层锈蚀等级达到ISO 4628标准的Ri3级,锈蚀面积仅占10%,此时开始第一次大修是最经济有效的。