虎门二桥主缆防护小区试验施工过程探究

赵 森,高 飞,张同标 (江苏中矿大正表面工程技术有限公司,江苏徐州 221008)

0 引言

广东省虎门二桥项目是广东省高速公路网规划中连接广州和东莞的重要东西向通道,起于广州市南沙区东涌镇,顺接珠二环南环段高速公路,同时与广珠北段高速公路连接,经广州市南沙区、番禺区,并先后跨越大沙水道、海鸥岛、坭洲水道后,穿越虎门港进入东莞市沙田镇,终点与广深沿江高速公路相接。虎门二桥主线全线均采用桥梁方式建设,设置东涌、骝东(规划预留)、海鸥岛、沙田互通立交共4处,设置跨江特大桥2座,分别为坭洲水道桥和大沙水道桥,其中坭洲水道桥为主跨658 m+1 688 m双塔双跨悬索桥,采用钢箱梁主梁(全宽44.7 m,高4 m),混凝土塔柱,设重力式锚碇。

虎门二桥坭洲水道桥缆索系统的防腐涂装施工包括但不限于主缆缠丝区(16 710 m2)、主缆非缠丝区(190 m2)、主缆散索段的涂装,主缆缆套密封、主缆索夹密封、除湿系统进(排)气索夹密封,以及索夹、除湿系统进(排)气索夹螺栓与索夹及紧固件间的封堵等;主缆吊索锚杯、主缆防滑检修道、索鞍、索夹、缆套、索夹紧固件、检修道系统、叉形耳板、减震架、套筒等钢构外表面面漆防护等。

虎门二桥工程效果图见图1。

图1 虎门二桥工程效果图Figure 1 Project rendering of Humen Second Bridge

1 主缆防护小区试验的目的

小区试验按照“预防为主,先导试点”的原则,对缆索防护工程的各项工艺、技术和质量指标进行综合评价,确定最佳工艺,建立样板工程;为工艺方案完善及后续标准化施工提供指导作用,预防和纠正后续批量生产中可能出现的质量问题。

2 缆索系统防护体系

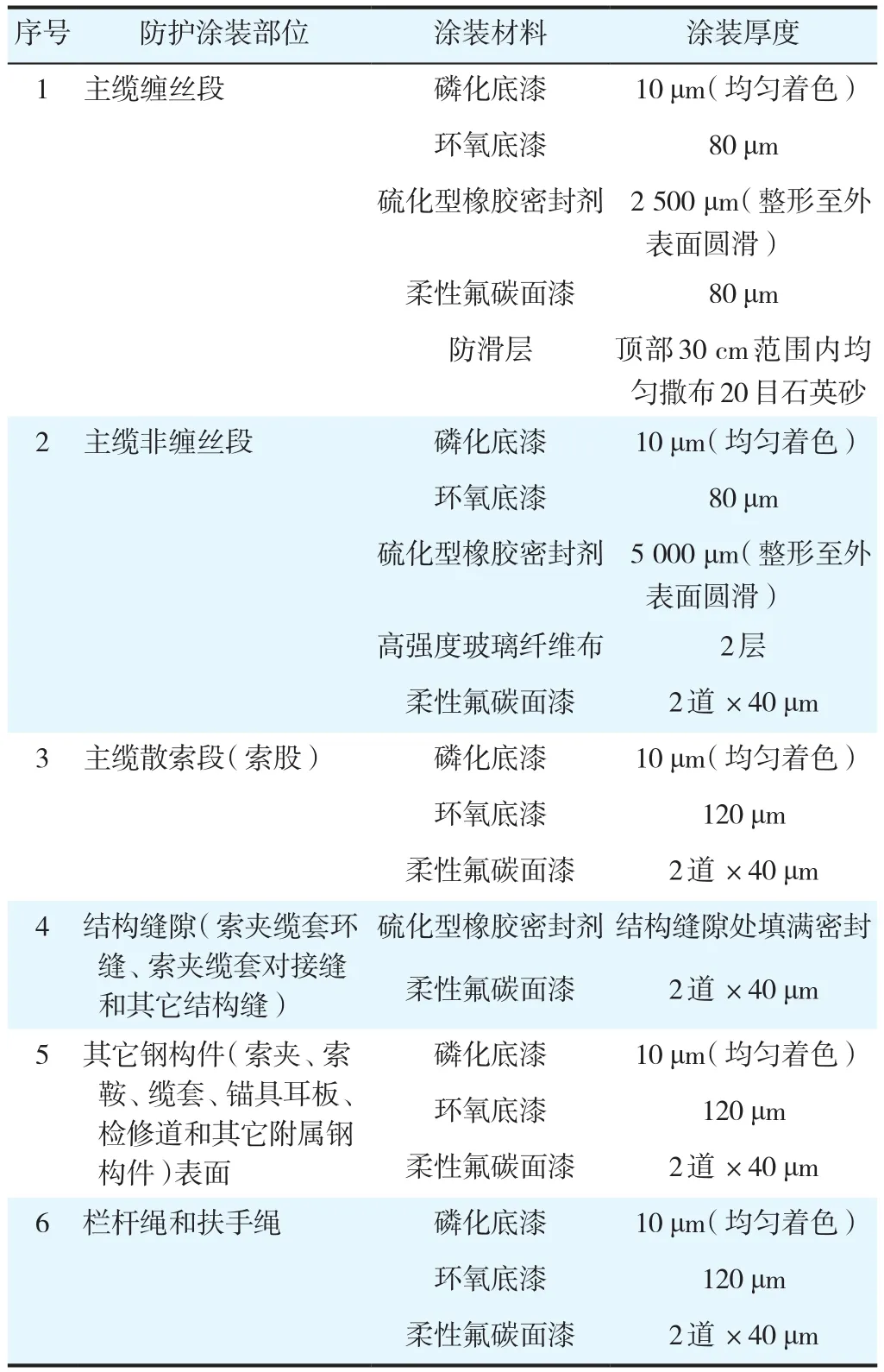

虎门二桥缆索系统防护体系如表1所示。

表1 虎门二桥缆索系统防护体系Table 1 Protection system for Humen Second Bridge Cable System

3 主缆防护小区试验的施工前准备

3.1 人员准备

虎门二桥S6标段缆索防护施工的管理人员、技术人员、质检人员都需具备相应的资格证书,施工作业人员为经过培训的有经验人员,所有人员到达现场后均进行了3级安全技术教育、安全技术交底和工艺质量培训,经考试合格后方能上岗。

3.2 原材料准备

施工材料主要为镀锌表面专用漆、环氧底漆、柔性氟碳面漆、密封剂,在施工作业前,所有原材料均需取样送检,检测合格后方可投入使用。

3.3 机械设备、检测设备的准备

项目所使用的机械设备(高压清洗机、涂料搅拌器、打磨机、遮雨棚等)在施工作业之前均准备到位;检测设备(测厚仪、通用涂层检测仪、干湿温度计、游标卡尺等)施工前均已标定合格。

4 主缆防护小区试验的施工过程

4.1 防腐涂装施工环境

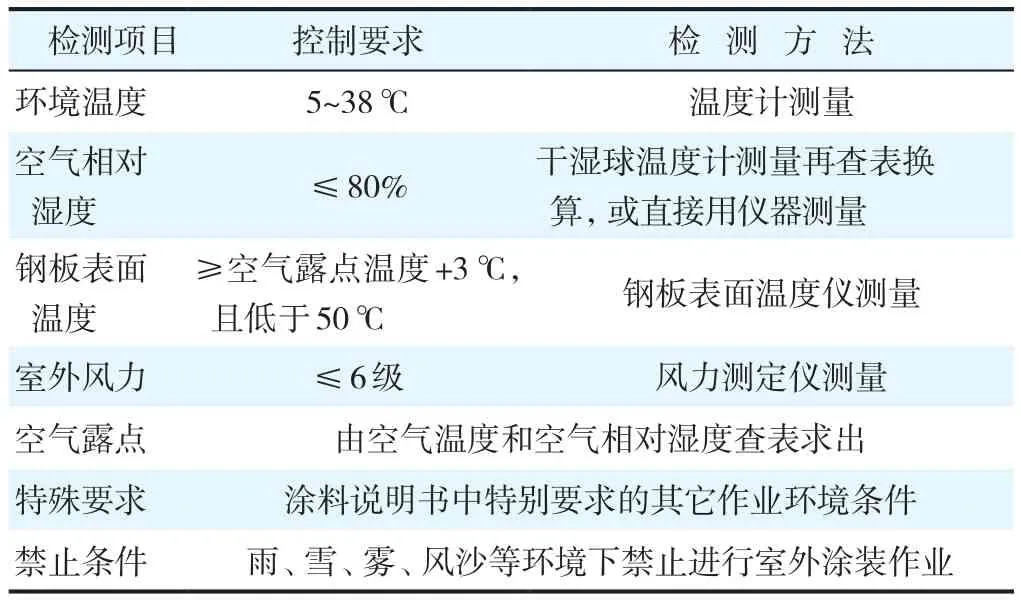

防腐涂装施工环境条件要求见表2。

表2 防腐涂装施工环境条件要求和检测方法Table 2 Environmental conditions requirements and test methods for anti-corrosion coating operations

4.2 涂料的配制与使用

由专人领用涂料(领用时做好登记)、由专职配漆工进行涂料配制工作,由作业班长或质检员监督配漆工作并进行记录,以防出现差错。

涂料配制前,准备好动力搅拌器、衡器、料桶等必备工具。打开油漆桶后首先检查桶内涂料外观质量,确认无问题后用动力搅拌器将其充分搅拌均匀。

4.3 涂装时间间隔要求

涂层之间的重涂间隔参照下文主缆系统的施工工艺、方案,以及涂料和密封剂使用说明书和施工环境温度确定。达到最小涂装间隔时间后进行涂装,并应在上一道涂层的重涂间隔时限内完成涂装。

如果已经超出上一道涂层的最大重涂间隔,应对底涂层进行拉毛处理,处理完毕后使用蘸有溶剂的抹布或采用洁净的压缩空气清洁涂层表面粉尘,然后再进行涂装。

4.4 小区试验段的选择

小区试验段选择主缆缠丝段部位进行,在缠丝进行一段后选择东岸左幅主缆E0~E1索夹之间为试验段。试验段做成阶梯状,可观察到每一道涂层的情况,如图2所示。

图2 小区试验段涂层阶梯示意图Figure 2 Schematic diagram of the coating ladder for part test

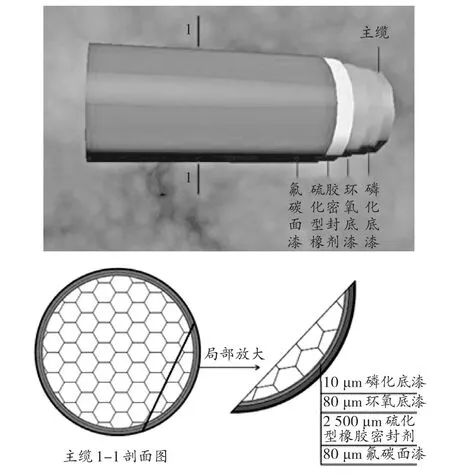

4.5 小区试验段施工工艺

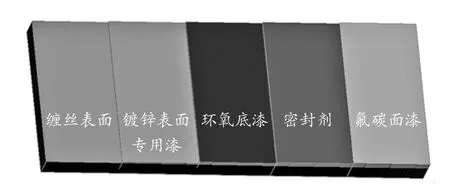

小区试验在主缆缠丝段进行,故小区试验段的防腐涂装方案(图3)及施工工艺与主缆缠丝段一致,主要包括:缠丝后表面清洁、磷化底漆涂装、环氧底漆涂装、硫化型橡胶密封剂刮涂、氟碳面漆涂装、防滑层撒布20目石英砂。

图3 主缆缠丝段防腐涂装方案Figure 3 Anti-corrosion coating scheme for the main cable winding section

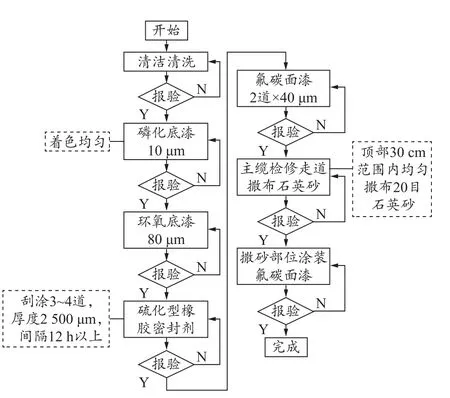

对应区域缠丝结束后开始进行涂装作业,施工工艺流程如图4所示。

图4 小区试验段施工工艺流程图Figure 4 Construction process flow chart of the part test

4.6 小区试验段施工过程

(1) 缠丝表面清洁清洗

缠丝完成后,对S型钢丝表面进行清理,除去其表面的油污、污物等,确保表面洁净。

(2) 磷化底漆涂装

清洁完成1 h内,在完成缠丝的S型钢丝表面刷涂1道镀锌表面专用漆(干膜厚度10 μm),应保证涂覆均匀,待湿膜干透后,进行检查,对轻微受损的部位和漏涂部位进行补涂。

(3) 环氧底漆刷涂

磷化底漆涂装完成后24~48 h内刷涂1道环氧底漆(干膜厚度80 μm),应保证涂覆表面均匀着色。

(4) 硫化型橡胶密封剂刮涂及修整

在涂完环氧底漆24 h~7 d内刮涂硫化型橡胶密封剂,用专用刮刀将密封剂刮涂到主缆缠丝表面,共刮涂3~4道,每道涂覆间隔应在12 h以上,刮涂层厚度为2 500 μm,并用密封剂对索夹端口进行嵌缝,最后一道整形成均匀圆滑表面。

(5) 索夹环缝密封剂刮涂及修整

在主缆刮涂硫化型橡胶密封剂的同时,对上端相邻的索夹环缝刮涂密封剂,先在缝隙内填充密封剂,然后再刮涂外部密封剂至高出主缆表面,与索夹表面整形成45°三角形。

(6) 柔性氟碳面漆的刷涂

刮涂最后一层密封剂后48 h内刷涂柔性氟碳面漆2道,每道干膜厚度为40 μm(涂装时间间隔为12 h~7 d),涂层干膜总厚度为80 μm。

(7) 防滑层撒布石英砂

氟碳面漆完成后按照工艺要求对主缆上部撒布石英砂作为防滑层。

4.7 小区试验段施工总结

在试验过程中,项目部不断总结经验教训,改进施工方法、工序安排。从而提高了施工质量,加快了施工进度,关键是熟悉了施工步骤、注意重点,解决了施工中出现的诸多问题,为后期施工打下了较好的基础。

4.7.1 小区试验施工过程中出现的主要问题

(1) 与缠丝交叉施工,受到缠丝机安全绳的影响,部分密封剂涂层被刮坏,后期进行了修补,因此正式施工时应与缠丝工作错开位置,避免相互干扰。

(2) 由于受雨天影响,整个小区试验施工过程比较长,在后期正式施工过程中应合理安排工序时间,避免不利天气的影响,提高工效,缩短整体施工时间。

4.7.2 后续施工注意事项

(1) 优化施工流程,加强各工序之间的配合。尤其是控制好每一道密封剂刮涂的时间间隔,提高工效,确保涂层防护质量。

(2) 加强过程控制,确保各个工序的质量,杜绝出现因为质量问题而返工。加强对工人的技术培训,提高其熟练水平。

(3) 加强安全管理,对改吊绳造成的钢丝网孔洞要及时补好。

(4) 进一步完善劳动组织,调整人员结构和职责分工。加强培训,提高思想认识水平,适应虎门二桥高水平、严要求的主缆防护施工过程。