浅谈发动机罩烘烤变形问题的解决

张百通,刘春良 (长城汽车股份有限公司,河北省汽车产业技术研究院,河北保定 071000)

0 引言

随着汽车由过去的奢侈品发展为今天的必需品,各大汽车厂为了提高市场占有率,对汽车精细感知方面的要求越来越严格。其中汽车各配合部位的间隙面差是影响精细感知的关键因素,也是汽车制造过程中的难题。发动机罩是汽车的重要外观件,发动机罩涉及与翼子板、保险杠和大灯的间隙、面差配合问题,在前部的匹配中占据重要位置,发动机罩面积较大,外观特征复杂,圆角位置多,辊边成型调试周期较长,这些问题都可以通过工艺优化进行调整,而业界工程师更为关注的是发动机罩在烘烤后易发生变形的问题,主要因为烘烤变形无法在产品开发前期进行预测,即使发现机盖烘烤变形也很难提出有效的解决方案,下文就发动机罩烘烤发生变形的问题解决过程及方法进行详细阐述。

1 问题简述

公司新上市车型处于试生产阶段,新车型对机盖造型进行了全新设计,机盖作为新开发件,试生产阶段总装车间反馈发动机罩与中网间隙大,间隙最大处达到20 mm,超出标准13.5 mm,造成发动机罩报废,严重影响车型正常SOP(Small-Outline Package,批量生产)。

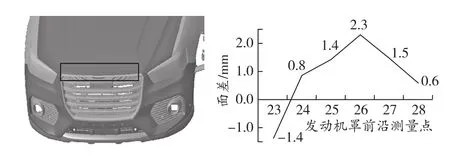

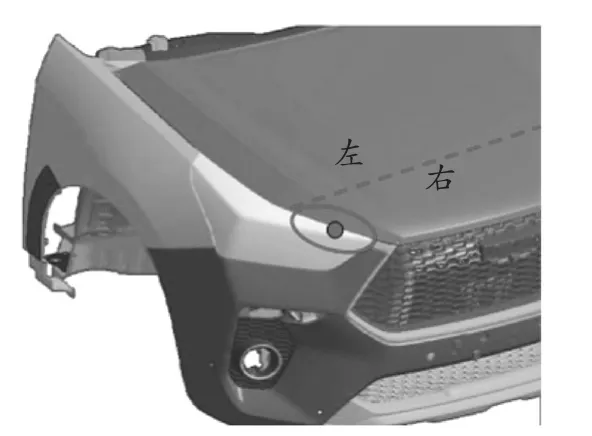

对比发动机罩在涂装烘烤前后的数据发现,涂装前发动机罩检具面差均合格,涂装烘烤后发动机罩发生变形,具体变化形式为:发动机罩前沿中间拱起,两边角左低右高,即发动机罩前沿发生了扭曲,导致其与中网间隙不均,如图1所示。

图1 发动机罩变形位置及变形趋势示意图Figure 1 Schematic diagram of the hood deformation position and trend

2 原因分析

分析可能影响发动机罩烘烤变形的因素如下:

(1) 发动机罩设计强度不足,导致烘烤过程中产生变形;

(2) 发动机罩重心Y向偏移-1.8 mm,造成左低右高现象;

(3) 发动机罩电泳时,采用单点辅具支撑发动机罩锁扣位置,无法有效支撑两边角部位;

(4) 发动机罩前沿包边存在问题。

针对以上因素对发动机罩烘烤后变形问题进行调查分析。

2.1 发动机罩强度

发动机罩总成在车辆行驶过程中主要承受路面带来的不同强度的冲击,本次分析考虑车辆行驶的经典路况,对其在颠簸、制动、加速、转向条件下进行强度分析,根据设计数据应用HYPERMESH软件建立有限元模型,焊点采用ABAQUS FASTENER模拟,采用通用有限元求解软件ABAQUS进行求解。

发动机罩强度分析结果:在颠簸、制动、加速、转向条件下发动机罩总成及各零部件的最大应力均小于所用材料的屈服强度,满足强度要求,发动机罩设计强度无问题。同时对发动机罩刚度和模态分析进行确认,也均满足要求。

2.2 发动机罩重心偏移

针对发动机罩重心偏移是否对变形有影响,采用CAE(Computer Aided Engineering,计算机辅助设计)进行分析确认(图2)。

图2 发动机罩CAE分析图示Figure 2 Engine cover CAE analysis diagram

机罩前角两侧变形量分别为:左1.876 mm,右1.880 mm。左右变化量差值:0.004 mm,贡献量:0.2%。即发动机罩总成Y向重心偏移-1.8 mm对机罩前沿左右变形贡献量约0.2%,可忽略。综上,发动机罩设计不存在问题。

2.3 发动机罩单点辅具

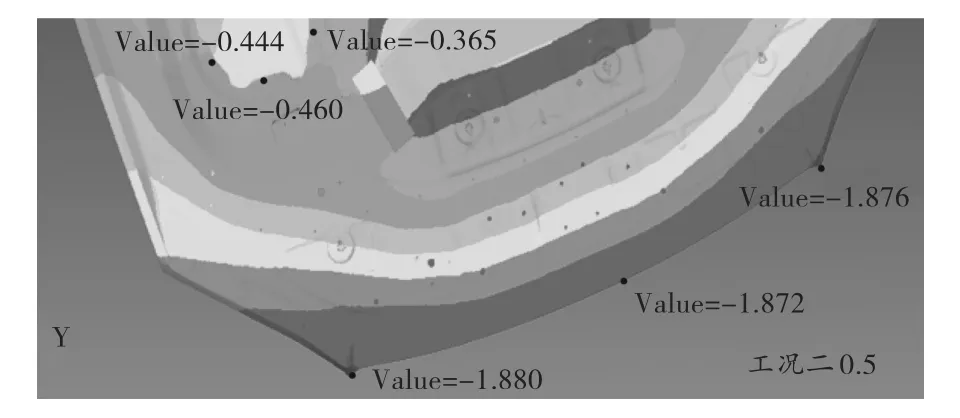

为验证单点辅具是否对变形存在影响,采用无辅具状态单独电泳发动机罩进行验证。测量电泳前后的面差数据,结果如图3所示。

图3 发动机罩前沿涂装烘烤前后面差(从左至右)Figure 3 The change amount in the front face of hood before and after painting(from left to right)

由图3可见,无辅具状态下发动机罩前沿面差变化与采用辅具时一致,均为发动机罩前沿中间拱起,两边角左低右高。说明发动机罩发生变形与使用辅具状态无关。

2.4 发动机罩焊装状态

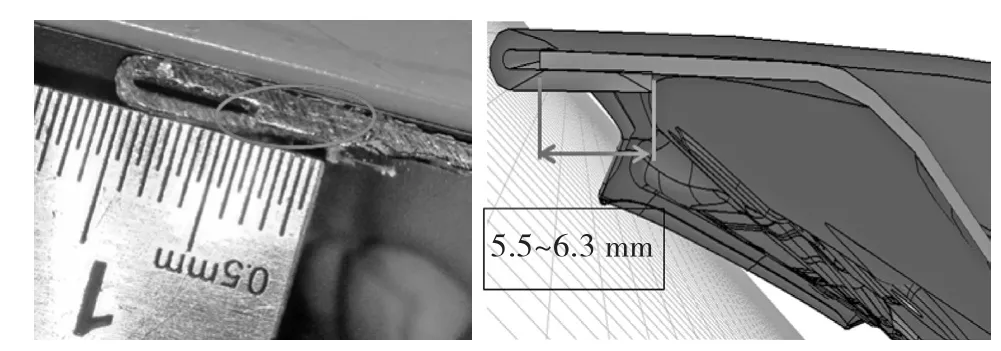

对问题发动机罩剖解分析发现:发动机罩前沿包边内外板包合量为0.5 mm,不满足设计标准(5.5~6.3 mm),如图4所示。

图4 发动机罩前沿包边状态及设计状态示意图Figure 4 Schematic diagram of hood front edge state and design state

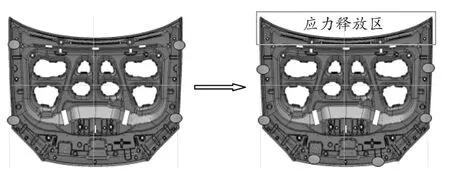

在发动机罩前沿增加2个焊点,将内板和外板固定;调整焊点位置,增强包边不合格区域强度。具体方案如图5所示。

图5 发动机罩焊点位置调整方案Figure 5 Adjustment scheme of hood weld spot position

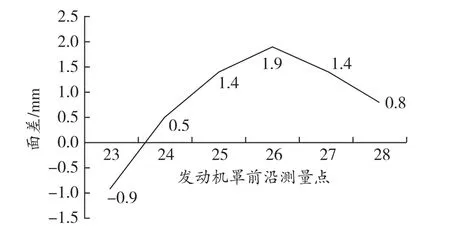

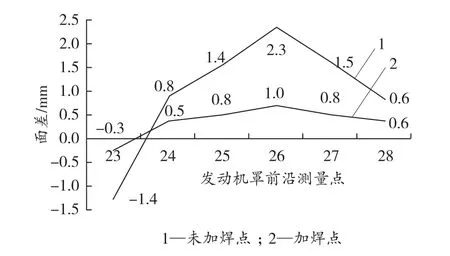

焊点调整后发动机罩涂装烘烤前后面差数据对比见图6。

图6 调整焊点后发动机罩涂装烘烤前后面差对比Figure 6 Comparison of the change amount in the front face of the hood after adjusting the solder joint

图6 结果表明,发动机罩前沿增加焊点后,烘烤变形量得到控制;包边包合量不足是造成发动机罩前沿烘烤变形的主要原因,需重点应对、解决。

3 对策验证

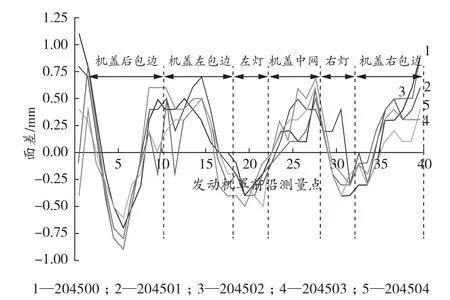

对完成焊点位置调整的发动机罩验证5台份,结果见图7。

图7 5台份发动机罩涂装烘烤前后面差变化量趋势图Figure 7 Trend chart of change amount in the front face of 5 sets hood before and after painting

分析图7可知:(1)涂装烘烤前后发动机罩面差数据均合格;(2)涂装烘烤前后发动机罩面差变化量控制在±0.75 mm,中网间隙为±1.5 mm,符合公差范围。(3)发动机罩涂装烘烤前后变形量趋势左右对称,一致性良好。(4)总装装车验证满足发动机罩与中网间隙标准[(6.5±1.5)mm]要求,整改效果明显,问题解决。(5)后续根据产量需求及生产间隙调整内外板定位,将包合量调整至合格范围,验证烘烤变形量。

参照焊点调整方案进行验证发现:将发动机罩前沿焊点移至图8中黑点位置后,此处面差超差问题得到解决,但是前沿面差在焊接完成后发生较大变化,前沿面差最大上升1.5 mm,验证方案不可行。

图8 前部装配示意图Figure 8 Front assembly schematic

通过数据分析发现,以图8中虚线为界限,虚线左边部位面差经烘烤后明显上升,最大增量为0.7 mm,虚线右边的变量在±0.3 mm以内。针对这种情况,确定整改方案为内板焊接夹具前部区域Z向调整-2 mm,辊边夹具左右前灯处Z向调整+1 mm;经验证通过此方案调整后,问题部位焊装面差降低至0.4 mm,烘烤后增量减小为0.3 mm,匹配后发动机罩与翼子板和组合前灯间隙面差均合格,问题得以解决。

4 结语

发动机罩经涂装烘烤后容易发生变形问题,此类问题属于综合问题,涉及冲压、焊装、涂装、总装各工序。此类问题的解决过程中,需掌握每个工序的数据,分析数据的一致性和变化量:首先确保冲压单件合格;再确认焊装生产过程,焊装生产过程中会涉及焊接和加紧,应测量各工序焊接后的变量及夹具的夹紧状态及左右均匀性;涂装过程确认发动机罩在前处理、电泳过程中的稳定性,尽量保持发动机罩在自由状态;发动机罩的变形涉及到整个前部的匹配状态,需协调其他零部件协同分析整改问题。笔者通过两个车型发动机罩变形问题的解决,发现发动机罩的烘烤变量控制在±0.3 mm以内是比较理想的。通过以上阐述,希望在解决类似问题时能够给大家提供合理的思路,快速找到问题原因,并加以解决。